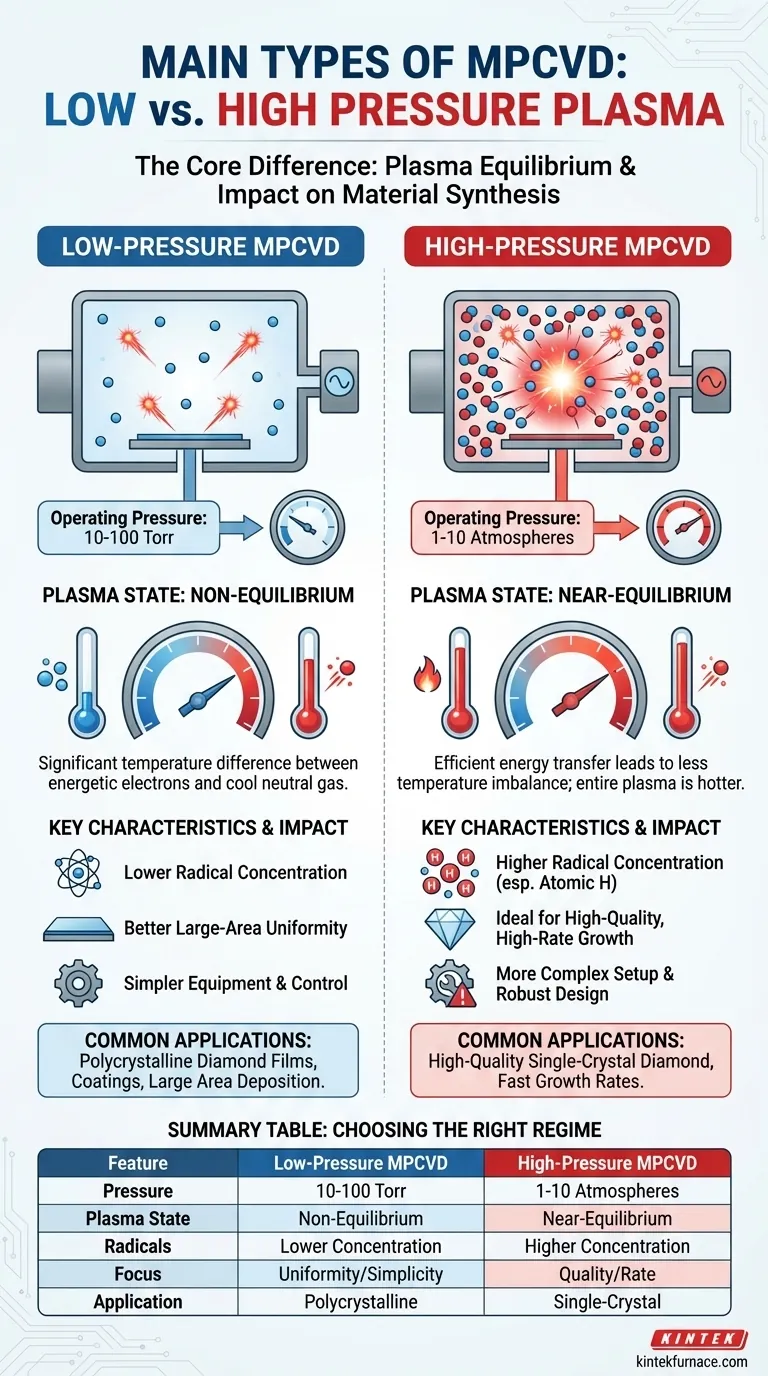

Im Kern wird die Mikrowellenplasma-Chemische Gasphasenabscheidung (MPCVD) in zwei primäre Bereiche eingeteilt, basierend auf dem Betriebsdruck und dem daraus resultierenden Plasmazustand. Die beiden Haupttypen sind die Niederdruckplasma-MPCVD, die typischerweise zwischen 10-100 Torr arbeitet, und die Hochdruckplasma-MPCVD, die bei viel höheren Drücken, oft von 1 Atmosphäre bis zu 10 Atmosphären, arbeitet.

Die Unterscheidung zwischen Niederdruck- und Hochdruck-MPCVD betrifft nicht nur die Ablesung des Druckmessers; es geht darum, die Chemie des Plasmas grundlegend zu verändern. Die Wahl bestimmt das Gleichgewicht zwischen energiereichen Elektronen und der Gastemperatur, was direkt die Konzentration der reaktiven Spezies steuert, die für die Materialsynthese entscheidend sind.

Der entscheidende Faktor: Plasma-Gleichgewicht

Der Gasdruck im Reaktor, kombiniert mit der Mikrowellenleistung, bestimmt, ob sich das Plasma in einem Zustand des thermischen Gleichgewichts befindet. Dies ist der wichtigste Unterschied zwischen den beiden Regimen.

Niederdruck-MPCVD: Der Nicht-Gleichgewichtszustand

In einer Niederdruckumgebung sind die Gasmoleküle weit voneinander entfernt. Dies erzeugt einen signifikanten Temperaturunterschied zwischen den hochenergetischen, mikrowellenerhitzten Elektronen und den viel kühleren neutralen Gasspezies.

Stellen Sie es sich wie einen Raum vor, der mit ein paar schnell bewegten Funken (Elektronen) gefüllt ist, die selten mit den sich langsam bewegenden Luftmolekülen (neutrales Gas) kollidieren. Die Funken sind heiß, aber die Gesamttemperatur des Raumes bleibt niedrig.

Dieser Nicht-Gleichgewichtszustand führt zu einer geringeren Konzentration der atomaren Radikale, wie atomarer Wasserstoff, die oft für die Abscheidung hoher Reinheit gewünscht werden.

Hochdruck-MPCVD: Der Quasi-Gleichgewichtszustand

Bei hohen Drücken sind die Moleküle dicht gepackt. Die energiereichen Elektronen kollidieren häufig mit neutralen Gaspartikeln und übertragen effizient ihre Energie.

Dies führt zu einem geringeren Temperaturungleichgewicht zwischen Elektronen und Gas. Das gesamte Plasma wird heißer und nähert sich einem Zustand des lokalen thermischen Gleichgewichts.

Der entscheidende Vorteil dieses Zustands ist, dass die hohe Kollisionsrate und Energiedichte eine viel höhere Konzentration von atomarem Wasserstoff und anderen Radikalen erzeugt, die die primären Treiber für das Wachstum hochwertiger Diamanten sind.

Wie der Druck den Wachstumsprozess beeinflusst

Für Anwendungen wie im Labor gezüchteten Diamanten ist die Konzentration spezifischer chemischer Spezies im Plasma von größter Bedeutung. Druck ist der Regler, der diese Konzentration einstellt.

Die kritische Rolle des atomaren Wasserstoffs

Bei der Diamantsynthese ist atomarer Wasserstoff (H) die wichtigste Spezies. Er erfüllt zwei wesentliche Funktionen.

Erstens ätzt er selektiv jeden nicht-diamantenen Kohlenstoff, wie Graphit, der sich sonst auf der Wachstumsoberfläche bilden könnte, und gewährleistet so eine hohe Reinheit.

Zweitens stabilisiert er die Diamantoberfläche, wodurch Kohlenstoffatome aus dem Quellgas (wie Methan) korrekt in das Diamantgitter eingebaut werden können.

Der Vorteil von Hochdruck: Eine radikalreiche Umgebung

Die Hochdruck-MPCVD zeichnet sich durch die Dissoziation von molekularem Wasserstoff (H₂) in den für hochwertiges Wachstum benötigten atomaren Wasserstoff (H) aus.

Das intensive, nahezu im Gleichgewicht befindliche Plasma ist einfach eine effizientere "Fabrik" zur Erzeugung der Radikale, die die gewünschten chemischen Reaktionen antreiben und so sowohl hohe Reinheit als auch hohe Wachstumsraten ermöglichen.

Die Kompromisse verstehen

Die Wahl eines Druckbereichs geht nicht nur um die Maximierung der Radikalkonzentration. Sie beinhaltet praktische Überlegungen und Kompromisse bei der Prozesskontrolle und Ausrüstung.

Prozessstabilität und Gleichmäßigkeit

Niederdruckplasmen sind im Allgemeinen diffuser und können ein großes Volumen leichter gleichmäßig füllen. Dies kann ihre Kontrolle erleichtern, wenn Filme über eine große Fläche abgeschieden werden.

Hochdruckplasmen sind oft stärker eingeengt und intensiver und erscheinen als kleiner, heller "Ball". Die Stabilität und Gleichmäßigkeit dieses Plasmaballs zu steuern, kann anspruchsvoller sein.

Ausrüstung und Komplexität

Der Betrieb bei Drücken von bis zu 10 Atmosphären erfordert eine wesentlich robustere Reaktorkammerkonstruktion, um Sicherheit und Leistung zu gewährleisten.

Die Steuerungssysteme und die Stromversorgung für Hochdrucksysteme sind typischerweise auch komplexer als die ihrer Niederdruck-Gegenstücke.

Wachstumsrate vs. Anwendung

Während die Hochdruck-MPCVD der Standard für hochratiges, hochqualitatives Einkristalldiamant ist, sind Niederdrucksysteme für andere Anwendungen wertvoll.

Sie werden bei der Abscheidung von polykristallinen Diamantfilmen oder anderen Materialien eingesetzt, bei denen eine andere Plasmachemie oder niedrigere Substrattemperatur wünschenswert ist.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Druckregime hängt vollständig von dem Material ab, das Sie wachsen lassen möchten, und Ihren primären Zielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Einkristalldiamantqualität und Wachstumsrate liegt: Die Hochdruck-MPCVD ist der Industriestandard, da sie die notwendige hohe Konzentration an atomarem Wasserstoff erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit großer Flächen oder der Prozessvereinfachung liegt: Die Niederdruck-MPCVD bietet möglicherweise ein stabileres und besser kontrollierbares Fenster, insbesondere für polykristalline Filme oder Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Plasmachemien liegt: Beide Regime sind unverzichtbare Werkzeuge, da die Wahl vollständig von den spezifischen energetischen Bedingungen abhängt, die Sie erzeugen müssen.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Druck-Plasma-Beziehung, das richtige Werkzeug und die richtigen Bedingungen auszuwählen, um Ihre spezifischen Materialsyntheseziele zu erreichen.

Zusammenfassungstabelle:

| Typ | Betriebsdruck | Plasmazustand | Hauptmerkmale |

|---|---|---|---|

| Niederdruck-MPCVD | 10-100 Torr | Nicht-Gleichgewicht | Geringere Radikalkonzentration, besser für große Flächengleichmäßigkeit, einfachere Ausrüstung |

| Hochdruck-MPCVD | 1-10 Atmosphären | Quasi-Gleichgewicht | Höhere Radikalkonzentration, ideal für hochwertiges Diamantwachstum, komplexerer Aufbau |

Haben Sie Schwierigkeiten, das richtige MPCVD-System für Ihre Diamantsynthese oder Materialforschung zu wählen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für hochwertiges Diamantwachstum oder gleichmäßige Filmabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten MPCVD-Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität