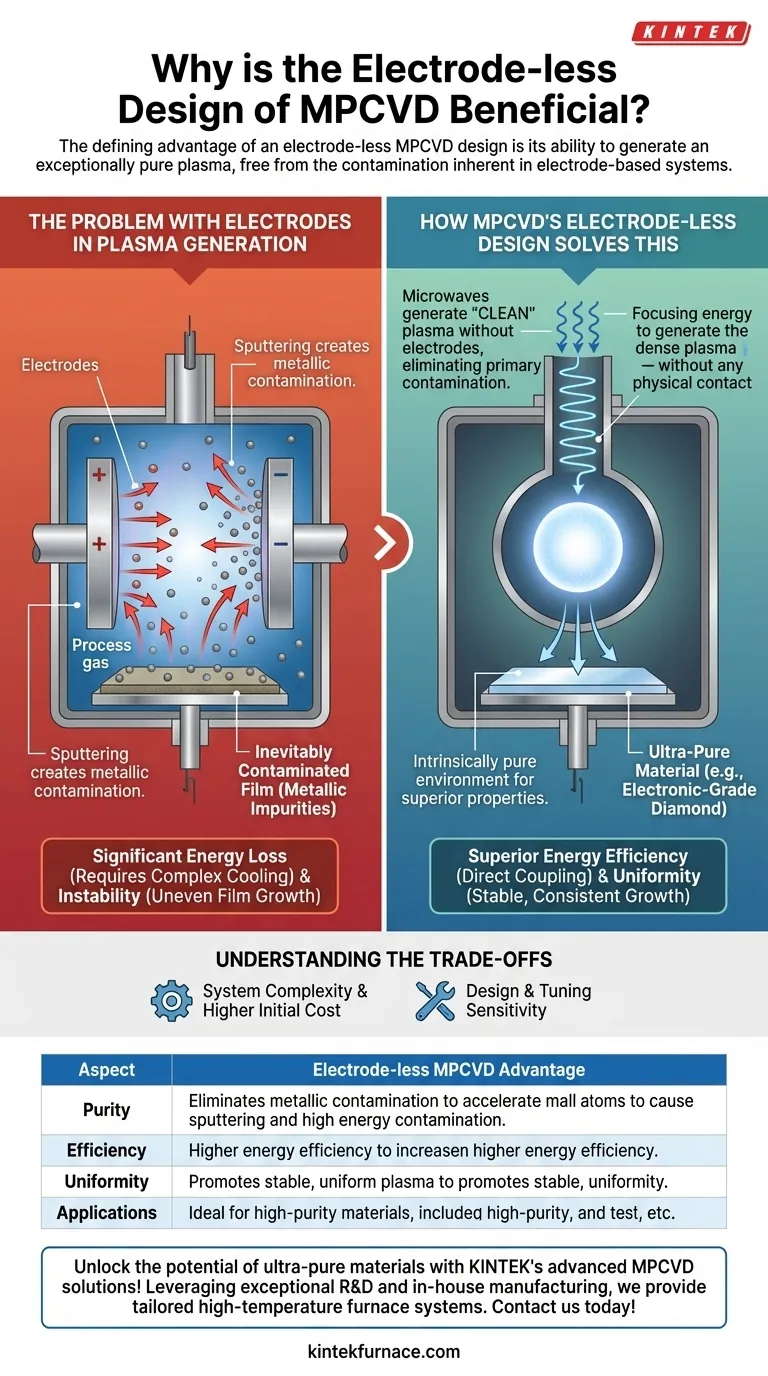

Der entscheidende Vorteil eines elektrodenslosen MPCVD-Designs ist seine Fähigkeit, ein außergewöhnlich reines Plasma zu erzeugen, das frei von der Kontamination ist, die bei elektrodengestützten Systemen zwangsläufig auftritt. Durch den Wegfall der Elektroden beseitigen Sie die Hauptquelle metallischer Verunreinigungen, welche die Qualität des abgeschiedenen Films beeinträchtigen können, und verbessern gleichzeitig die Energieeffizienz des Systems erheblich.

Das Kernproblem bei herkömmlichen Plasmasystemen besteht darin, dass die zur Erzeugung des Plasmas erforderlichen Elektroden auch eine Kontaminationsquelle darstellen. Der elektrodenslose Ansatz von MPCVD nutzt Mikrowellen, um ein „sauberes“ Plasma zu erzeugen, wodurch dieses Problem grundlegend gelöst und das Wachstum ultrareiner Materialien wie hochwertiger Diamant ermöglicht wird.

Das Problem mit Elektroden bei der Plasmagenerierung

Um den Vorteil der Entfernung von Elektroden zu verstehen, müssen wir zunächst die Probleme verstehen, die sie in herkömmlichen Plasmaabscheidungssystemen verursachen.

Wie herkömmliches Plasma erzeugt wird

In vielen Plasmasystemen, wie denen, die Gleichstrom (DC) oder kapazitiv gekoppeltes Plasma (CCP) verwenden, wird ein starkes elektrisches Feld zwischen zwei Metallelektroden in der Reaktionskammer angelegt. Dieses Feld regt das Prozessgas an, entreißt den Atomen Elektronen und erzeugt das Plasma.

Die unvermeidliche Kontaminationsquelle

Das Plasma ist jedoch keine sanfte Umgebung. Hochenergetische Ionen im Plasma werden zu den Elektroden beschleunigt und bombardieren deren Oberflächen. Dieser als Sputtern bekannte Prozess schlägt physisch Atome aus dem Elektrodenmaterial heraus.

Diese gesputterten Metallatome vermischen sich dann mit dem Prozessgas und werden als Verunreinigungen in den wachsenden Film eingebaut. Für Anwendungen, die extreme Reinheit erfordern, wie z. B. Diamant in Elektronikqualität, ist diese Kontamination inakzeptabel.

Das Problem des Energieverlusts und der Instabilität

Elektroden stellen auch einen Punkt erheblichen Energieverlusts dar und erfordern oft komplexe Kühlsysteme. Dies verringert die allgemeine Energieeffizienz der Plasmagenerierung. Darüber hinaus kann sich das Plasma ungleichmäßig um die Elektroden konzentrieren, was zu Instabilität und ungleichmäßigem Filmwachstum führt.

Wie das elektrodenslose Design von MPCVD dieses Problem löst

Die Mikrowellen-Plasma-CVD (MPCVD) verfolgt einen grundlegend anderen Ansatz zur Plasmagenerierung und umgeht die durch Elektroden verursachten Probleme.

Erzeugung von Plasma mit Mikrowellen

In einem MPCVD-System befinden sich keine Elektroden in der Vakuumkammer. Stattdessen werden Mikrowellen (typischerweise bei 2,45 GHz) extern erzeugt und in einen präzise konstruierten Resonanzraum geleitet.

Diese Mikrowellenenergie wird auf das Zentrum der Kammer fokussiert, wo sie direkt mit dem Prozessgas koppelt. Die Mikrowellen regen die Gasmoleküle an und erzeugen einen dichten, stabilen und frei schwebenden Plasmaball ohne jeglichen physischen Kontakt.

Der Vorteil des „sauberen“ Plasmas

Da es keine internen Komponenten gibt, die das Plasma sputtert, wird die Zusammensetzung des Plasmas ausschließlich durch die von Ihnen zugeführten Vorläufergase bestimmt. Dies eliminiert den primären Weg für metallische Kontamination.

Das Ergebnis ist eine intrinsisch reine Prozessumgebung, die für die Abscheidung von qualitativ hochwertigen Diamantfilmen mit überlegenen thermischen, optischen und elektronischen Eigenschaften unerlässlich ist.

Überlegene Energieeffizienz und Gleichmäßigkeit

Die direkte Kopplung von Mikrowellenenergie in das Gas ist eine effizientere Methode der Plasmagenerierung als die Abhängigkeit von einer elektrischen Entladung zwischen Elektroden. Dies führt bei geringerer Leistung zu höheren Plasmadichten.

Die frei schwebende Natur des Plasmaballs fördert außerdem eine stabilere und gleichmäßigere Temperatur- und chemische Umgebung, was zu einem konsistenteren und wiederholbareren Filmwachstum auf dem Substrat führt.

Die Abwägungen verstehen

Obwohl das elektrodenslose Design sehr vorteilhaft ist, ist es nicht ohne Überlegungen. Ein vertrauenswürdiger Berater muss das Gesamtbild anerkennen.

Systemkomplexität und Kosten

MPCVD-Reaktoren mit ihren Mikrowellengeneratoren, Wellenleitern und Resonanzräumen sind im Allgemeinen komplexer und verursachen höhere Anfangskosten als einfachere DC-Plasmasysteme.

Design- und Abstimmungsempfindlichkeit

Die Leistung eines MPCVD-Systems hängt stark von der Geometrie des Resonanzraums ab. Eine korrekte Auslegung und Abstimmung sind entscheidend, um eine stabile Plasmaentladung an der gewünschten Stelle zu erreichen, was erhebliches technisches Fachwissen erfordert.

Plasma-Initiierung

Unter bestimmten Druck- und Gasbedingungen kann die Initiierung des Plasmas mit Mikrowellen schwieriger sein als das Schlagen eines Lichtbogens zwischen zwei Elektroden. Dies erfordert oft einen „Seed“-Mechanismus, um den Prozess zu starten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ein elektrodensloses System hängt letztendlich von der erforderlichen Qualität Ihres Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien höchster Reinheit liegt (z. B. Diamant in Elektronikqualität, optische Komponenten): Die Verhinderung von Kontaminationen durch ein elektrodensloses MPCVD-Design ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung weniger empfindlicher Beschichtungen oder der Durchführung explorativer, kostenbegrenzter Forschung liegt: Ein elektrodengestütztes System könnte ein ausreichender Ausgangspunkt sein, aber Sie müssen bereit sein, dessen inhärente Einschränkungen hinsichtlich der Filmreinheit zu akzeptieren.

Letztendlich ist die Wahl eines elektrodenslosen Designs eine strategische Entscheidung, bei der die Materialreinheit und die Prozesskontrolle über alles andere gestellt werden.

Zusammenfassungstabelle:

| Aspekt | Vorteil des elektrodenslosen MPCVD |

|---|---|

| Reinheit | Eliminiert metallische Kontamination durch Sputtern und ermöglicht ultrareine Filme |

| Effizienz | Höhere Energieeffizienz durch direkte Mikrowellenkopplung, wodurch Leistungsverluste reduziert werden |

| Gleichmäßigkeit | Fördert stabiles, gleichmäßiges Plasma für konsistentes Filmwachstum |

| Anwendungen | Ideal für hochreine Materialien wie Diamant in Elektronikqualität und optische Komponenten |

Entfesseln Sie das Potenzial ultrareiner Materialien mit den fortschrittlichen MPCVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Setups. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere elektrodenslose MPCVD-Technologie Ihre Forschung und Entwicklung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien