Im Kern besteht die größte Herausforderung bei der Mikrowellen-Plasma-chemischen Gasphasenabscheidung (MPCVD) in einem grundlegenden Kompromiss zwischen ihrer langsamen, hochkontrollierten Wachstumsrate und den Anforderungen einer skalierbaren industriellen Produktion. Obwohl MPCVD für die Herstellung hochreiner Diamantfilme bekannt ist, wird es oft durch physikalische Einschränkungen, thermische Anforderungen und das komplizierte Gleichgewicht zwischen Abscheidungsgeschwindigkeit und der endgültigen Qualität des Diamanten begrenzt.

Die zentrale Herausforderung von MPCVD ist keine einzelne Schwäche, sondern eine Reihe miteinander verbundener Kompromisse. Die Entscheidung für den Einsatz hängt davon ab, ob der Bedarf an außergewöhnlicher Diamantqualität und -reinheit mit den praktischen Einschränkungen der Wachstumsgeschwindigkeit, der Substratkompatibilität und des physikalischen Maßstabs in Einklang gebracht werden kann.

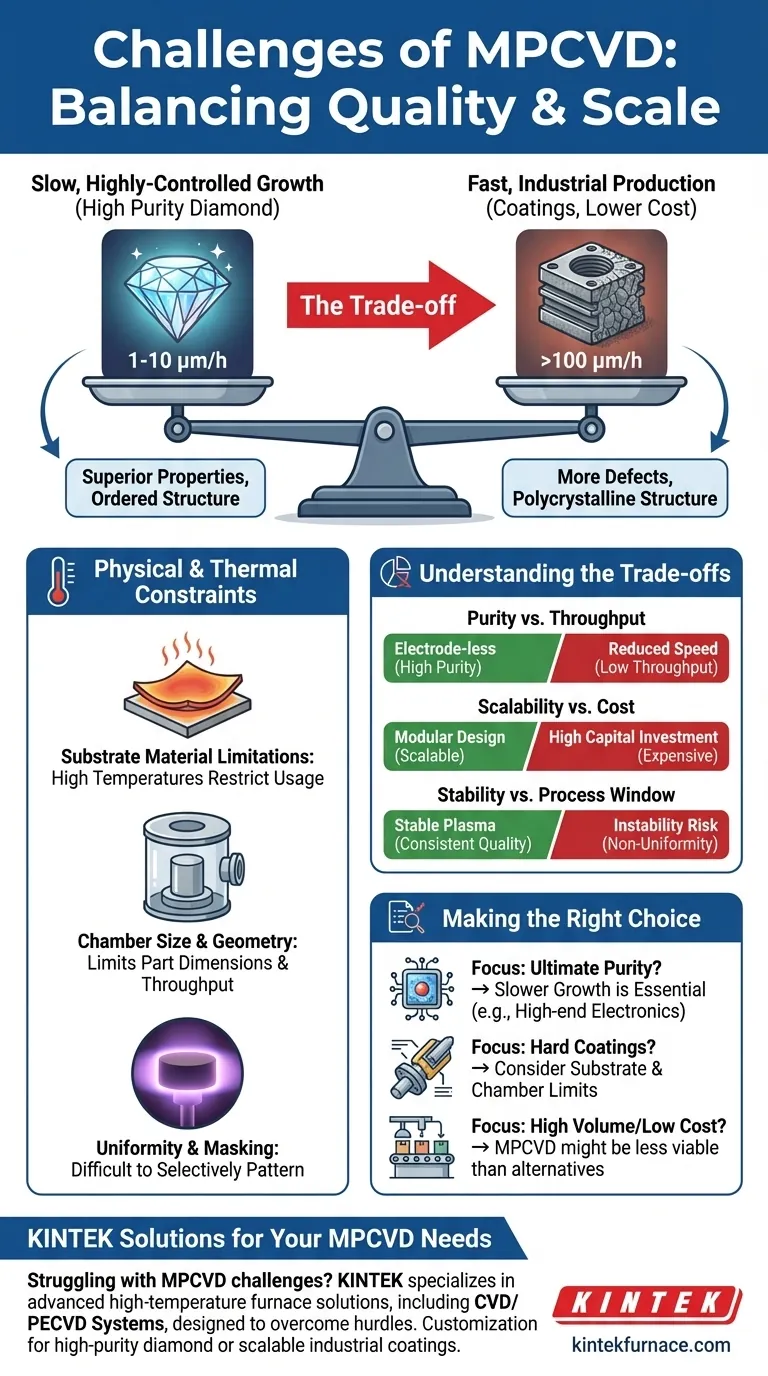

Das Dilemma von Wachstumsrate vs. Qualität

Einer der meistdiskutierten Aspekte von MPCVD ist die Abscheidungsgeschwindigkeit. Es gibt widersprüchliche Berichte, da die Wachstumsrate keine feste Zahl ist, sondern eine Variable, die direkt mit dem gewünschten Ergebnis verknüpft ist.

Der Fall für langsames Wachstum

Für Anwendungen, die höchste Reinheit und kristalline Perfektion erfordern, wie z.B. in der High-End-Elektronik oder bei Diamanten in Edelsteinqualität, ist eine langsame Wachstumsrate oft eine Notwendigkeit. Eine langsamere Abscheidung, manchmal nur 1-10 µm/h, ermöglicht eine geordnetere Atomstruktur mit weniger Defekten.

Dieser sorgfältige, schichtweise Prozess gewährleistet, dass der endgültige Film über überragende thermische, optische und elektronische Eigenschaften verfügt.

Der Drang nach Hochgeschwindigkeitswachstum

Umgekehrt kann MPCVD für industrielle Beschichtungen, bei denen Dicke und Kosten kritischer sind als eine perfekte Kristallstruktur, auf wesentlich höhere Raten getrieben werden, manchmal über 100 µm/h. Dies wird durch die Erhöhung der Mikrowellenleistung und die Optimierung der Gaskonzentrationen erreicht.

Diese Geschwindigkeit hat jedoch ihren Preis. Schnelleres Wachstum führt oft zu mehr Defekten und kann zu einer polykristallinen Struktur führen, die nicht für alle fortschrittlichen Anwendungen geeignet ist.

Inhärente physikalische und thermische Einschränkungen

Neben dem Gleichgewicht zwischen Geschwindigkeit und Qualität unterliegt MPCVD mehreren physikalischen Einschränkungen, die dem CVD-Verfahren selbst eigen sind. Diese Einschränkungen wirken sich direkt auf seinen Anwendungsbereich aus.

Einschränkungen des Substratmaterials

Der MPCVD-Prozess erfordert hohe Temperaturen, um die chemischen Reaktionen zu erleichtern, die Diamant bilden. Diese Wärme kann die Arten von Materialien einschränken, die als Substrate verwendet werden können, da viele Materialien unter diesen Bedingungen verziehen, schmelzen oder sich zersetzen können.

Kammergröße und Geometrie

Die Abmessungen der Vakuumkammer begrenzen naturgemäß die maximale Größe des zu beschichtenden Teils. Dies macht MPCVD für sehr große Komponenten oder für großvolumige, kontinuierliche Roll-to-Roll-Prozesse schwierig.

Gleichmäßigkeit und Maskierung

Das in einem MPCVD-System erzeugte Plasma neigt dazu, alle exponierten Oberflächen innerhalb der reaktiven Zone zu beschichten. Es ist schwierig, Bereiche selektiv zu maskieren, wodurch es sich weniger für Anwendungen eignet, die eine präzise Strukturierung ohne Nachbearbeitungsschritte wie Laserablation erfordern.

Die Kompromisse verstehen

Die Entscheidung für die Verwendung von MPCVD erfordert eine objektive Bewertung seiner Vorteile gegenüber diesen praktischen Herausforderungen. Seine Hauptstärken – Reinheit und Stabilität – stehen oft in direktem Gegensatz zum industriellen Bedarf an Geschwindigkeit und Skalierbarkeit.

Reinheit vs. Durchsatz

Die elektrodenlose Natur von MPCVD ist ein großer Vorteil, da sie eine Hauptquelle der Kontamination eliminiert, die bei anderen CVD-Methoden gefunden wird. Die Aufrechterhaltung dieses Reinheitsgrades erfordert jedoch oft die zuvor genannten langsameren, kontrollierteren Wachstumsparameter, was den Durchsatz reduziert.

Skalierbarkeit vs. Kosten

Obwohl MPCVD-Systeme modular aufgebaut und skalierbar sind, erfordert die Skalierung zur Aufnahme größerer Substrate oder höherer Volumina erhebliche Kapitalinvestitionen in größere Kammern, leistungsstärkere Mikrowellengeneratoren und komplexe Gasversorgungssysteme.

Stabilität vs. Prozessfenster

MPCVD wird für sein stabiles und reproduzierbares Plasma gelobt, das lange, kontinuierliche Abscheidungsprozesse mit gleichbleibender Qualität ermöglicht. Diese Stabilität wird jedoch innerhalb eines bestimmten Satzes von Prozessparametern erreicht. Das Erzwingen höherer Wachstumsraten kann das Risiko einer Plasma-Instabilität bergen, was die Gleichmäßigkeit und Qualität des Endfilms beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sind die "Herausforderungen" von MPCVD besser als Konstruktionseinschränkungen zu verstehen. Ihr spezifisches Ziel wird bestimmen, ob es sich um unüberwindliche Einschränkungen oder akzeptable Kompromisse handelt.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und kristalliner Qualität liegt (z.B. für Quantensensorik, Hochleistungselektronik): Die langsamere, kontrollierte Wachstumsrate ist kein Fehler, sondern ein Merkmal, und die Vorteile von MPCVD werden wahrscheinlich die Durchsatzbeschränkungen überwiegen.

- Wenn Ihr Hauptaugenmerk auf harten, verschleißfesten Beschichtungen auf komplexen Werkzeugen liegt: Sie müssen sorgfältig prüfen, ob das Substrat die Hitze verträgt und ob die Geometrie in die Kammerbeschränkungen passt.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, kostengünstiger Abscheidung liegt: Die potenziell langsame Wachstumsrate und der Batch-Verarbeitungscharakter von MPCVD können andere Techniken, wie Hot-Filament-CVD (HFCVD) oder Physical Vapor Deposition (PVD), trotz ihrer eigenen Kompromisse wirtschaftlich praktikabler machen.

Die Entscheidung für MPCVD ist eine strategische Wahl, die auf einem klaren Verständnis basiert, welches Attribut – Reinheit, Härte oder Kosten – für Ihren Erfolg am wichtigsten ist.

Zusammenfassungstabelle:

| Herausforderung | Wesentliche Auswirkung |

|---|---|

| Wachstumsrate vs. Qualität | Langsames Wachstum (1-10 µm/h) für hohe Reinheit; schnelles Wachstum (>100 µm/h) führt zu Defekten |

| Einschränkungen des Substratmaterials | Hohe Temperaturen schränken die verwendbaren Materialien ein, mit dem Risiko von Verformung oder Zersetzung |

| Kammergröße und Geometrie | Begrenzt die Teilee Größe, schwierig für große Komponenten oder kontinuierliche Prozesse |

| Gleichmäßigkeit und Maskierung | Beschichtet alle exponierten Oberflächen, schwierig für präzise Strukturierung ohne Nachbearbeitung |

| Reinheit vs. Durchsatz | Elektrodenloses Design gewährleistet Reinheit, reduziert aber den Durchsatz bei kontrolliertem Wachstum |

| Skalierbarkeit vs. Kosten | Skalierung erfordert hohe Investitionen in Ausrüstung, was die Kapitalkosten erhöht |

| Stabilität vs. Prozessfenster | Stabiles Plasma gewährleistet Qualität, aber das Überschreiten von Grenzen birgt das Risiko von Instabilität und Ungleichmäßigkeit |

Kämpfen Sie mit MPCVD-Herausforderungen wie langsamem Wachstum oder Substratbeschränkungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die entwickelt wurden, um diese Hürden zu überwinden. Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für hochreine Diamantfilme oder skalierbare industrielle Beschichtungen. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision