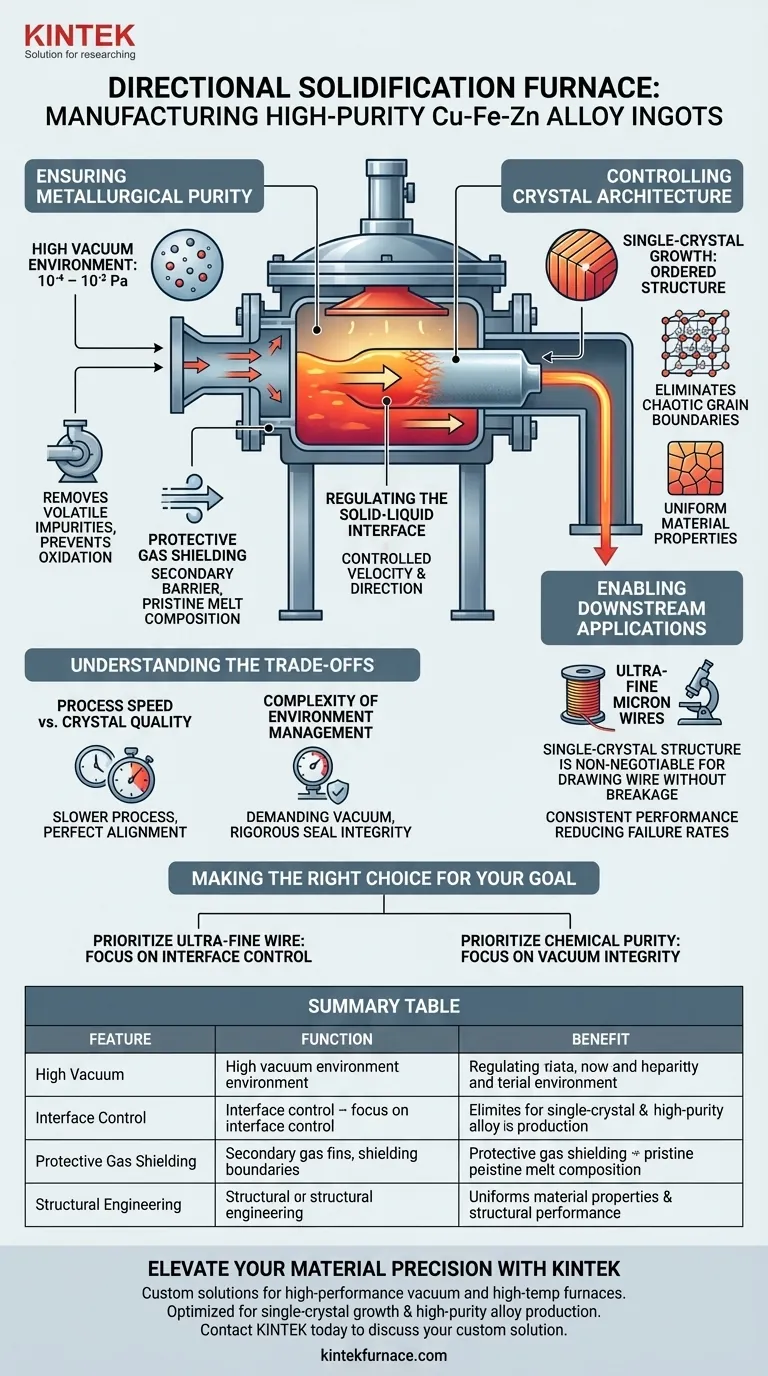

Ein gerichteter Erstarrungsofen fungiert als kritisches Kontrollzentrum für die Herstellung von hochreinen Cu-Fe-Zn-Legierungsin-goten, indem er sowohl die chemische Reinheit als auch die physikalische Struktur des Metalls streng kontrolliert. Dies wird erreicht, indem eine Hochvakuumumgebung zwischen 10⁻⁴ und 10⁻² Pa aufrechterhalten wird, um Verunreinigungen zu eliminieren, während gleichzeitig die Geschwindigkeit und Richtung der Fest-Flüssig-Grenzfläche gesteuert wird, um das Wachstum von Einkristallen zu erzwingen.

Der Ofen ist nicht nur ein Schmelzgefäß; er ist ein Werkzeug für das strukturelle Engineering. Sein Hauptwert liegt in der Umwandlung der Legierung von einer chaotischen Flüssigkeit in einen geordneten, einkristallinen Feststoff, was eine Voraussetzung für die erfolgreiche Herstellung von ultrafeinen Mikron-Drähten ist.

Sicherstellung der metallurgischen Reinheit

Die kritische Vakuumumgebung

Um hohe Reinheit zu erreichen, isoliert der Ofen die geschmolzene Legierung von atmosphärischen Verunreinigungen.

Er arbeitet unter einem Hochvakuum im Bereich von 10⁻⁴ bis 10⁻² Pa. Diese extreme Niederdruckumgebung entfernt flüchtige Verunreinigungen und verhindert Oxidation, die sonst die Leitfähigkeit und mechanische Festigkeit der Legierung beeinträchtigen könnte.

Schutzgasabschirmung

Über das Vakuum hinaus verwendet der Ofen hochreine Schutzgase.

Dies schafft eine sekundäre Barriere gegen Verunreinigungen. Dieser "Reinraum"-Ansatz stellt sicher, dass die chemische Zusammensetzung der Cu-Fe-Zn-Schmelze während des Erstarrungsprozesses einwandfrei bleibt.

Kontrolle der Kristallarchitektur

Regulierung der Fest-Flüssig-Grenzfläche

Das entscheidende Merkmal dieses Ofens ist seine Fähigkeit, die Fest-Flüssig-Grenzfläche zu manipulieren.

Im Gegensatz zum Standardguss, bei dem die Abkühlung zufällig erfolgt, steuert dieser Ofen präzise die Richtung und Geschwindigkeit, mit der das flüssige Metall zu fest wird. Diese Kontrolle bestimmt genau, wie sich die Atome beim Erstarren ausrichten.

Erreichung von Einkristallwachstum

Durch die Steuerung der Grenzflächenbewegung fördert der Ofen das Wachstum hochwertiger Einkristall-Ingots.

Dieses geordnete Wachstum eliminiert chaotische Korngrenzen. Eine Einkristallstruktur schafft ein kontinuierliches, einheitliches Material anstelle eines Flickenteppichs aus mikroskopischen Kristallen.

Ermöglichung nachgelagerter Anwendungen

Grundlage für ultrafeine Drähte

Das Ergebnis dieses Ofens ist direkt mit der Machbarkeit nachfolgender Verarbeitungsschritte verbunden.

Der Text identifiziert diesen Prozess als wesentlich für die Herstellung von ultrafeinen Mikron-Drähten. Ohne die durch gerichtete Erstarrung bereitgestellte Einkristallstruktur würde die Legierung wahrscheinlich brechen oder reißen, wenn sie auf Mikron-Durchmesser gezogen wird.

Konsistenz der Leistung

Die erreichte strukturelle Einheitlichkeit gewährleistet eine gleichbleibend hohe Leistung des Endprodukts.

Da der Ingot mit solcher Präzision gezogen wird, bleiben die elektrischen und mechanischen Eigenschaften über die gesamte Länge des resultierenden Drahtes gleichmäßig, was die Ausfallraten in High-Tech-Anwendungen reduziert.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Kristallqualität

Die gerichtete Erstarrung ist von Natur aus ein langsamerer Prozess als der konventionelle Guss.

Die Fest-Flüssig-Grenzfläche muss sich mit einer streng kontrollierten, oft langsamen Geschwindigkeit bewegen, um eine perfekte Kristallausrichtung zu gewährleisten. Das überstürzte Durchführen dieses Prozesses zur Erhöhung des Durchsatzes birgt das Risiko von Defekten oder Streukörnern, was die Vorteile des Ofens zunichte macht.

Komplexität des Umweltmanagements

Die Aufrechterhaltung eines Vakuums von 10⁻⁴ Pa ist technisch anspruchsvoll.

Sie erfordert robuste Pumpensysteme und eine strenge Dichtigkeit. Jedes Leck oder Versagen des Vakuumsystems wirkt sich direkt auf die Reinheit der Cu-Fe-Zn-Legierung aus und kann die Charge für das Ziehen von ultrafeinen Drähten ungeeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Rolle dieses Ofens in Ihrer Produktionslinie bewerten, berücksichtigen Sie die Anforderungen Ihres Endprodukts:

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ultrafeinen Mikron-Drähten liegt: Sie müssen die Kontrolle der Fest-Flüssig-Grenzfläche priorisieren, da eine Einkristallstruktur für das Ziehen von Drähten ohne Bruch unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Sie müssen die Vakuumintegrität (10⁻⁴ bis 10⁻² Pa) priorisieren, um Oxidation und Einschlüsse zu verhindern, die die elektrische Leistung beeinträchtigen.

Der gerichtete Erstarrungsofen schließt die Lücke zwischen dem Potenzial der Rohlegierung und den strengen Anforderungen der Präzisionsmikrofertigung.

Zusammenfassungstabelle:

| Merkmal | Funktion in der Cu-Fe-Zn-Produktion | Vorteil für die Ingot-Qualität |

|---|---|---|

| Hochvakuum (10⁻⁴–10⁻² Pa) | Entfernt flüchtige Verunreinigungen und verhindert Oxidation | Gewährleistet überlegene chemische Reinheit und Leitfähigkeit |

| Grenzflächenkontrolle | Reguliert Geschwindigkeit und Richtung der Fest-Flüssig-Grenze | Eliminiert Korngrenzen für Einkristallwachstum |

| Schutzgasabschirmung | Sekundäre Barriere gegen atmosphärische Verunreinigungen | Hält die Zusammensetzung der Schmelze während des gesamten Prozesses einwandfrei |

| Strukturelles Engineering | Wandelt chaotische Flüssigkeit in geordneten Feststoff um | Ermöglicht das Ziehen von ultrafeinen Mikron-Drähten ohne Bruch |

Verbessern Sie Ihre Materialpräzision mit KINTEK

Sind Sie bereit, die metallurgische Perfektion zu erreichen, die für ultrafeine Mikron-Drähte erforderlich ist? Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumsysteme und Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh- und CVD-Systemen – alle anpassbar für Ihre einzigartigen Materialanforderungen.

Unsere Spezialausrüstung gewährleistet die strenge Vakuumintegrität und thermische Kontrolle, die für überlegenes Einkristallwachstum und die Produktion hochreiner Legierungen erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen und zu erfahren, wie unsere Expertise Ihren High-Tech-Fertigungsprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktionieren IGBT-Module im Schmelzprozess? Erreichen Sie effizientes, hochpräzises Induktionserwärmen

- Was ist eine Induktionsspule und wie ist sie aufgebaut? Meistern Sie hocheffizientes Heizen mit Expertendesigns

- Warum werden in kernlosen Induktionsöfen zum Schmelzen kleiner Goldmengen höhere Frequenzen benötigt? Effizientes Schmelzen für Schmuck und Laborproben erreichen

- Welche Frequenzbereiche werden beim Induktionserwärmen für verschiedene Anwendungen eingesetzt? Optimieren Sie Ihren Prozess mit der richtigen Frequenz

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche technischen Herausforderungen birgt der Betrieb von Induktionsöfen unter Vakuum oder Schutzatmosphäre? Überwinden Sie diese für eine überragende Materialreinheit

- Warum wird ein Vakuuminduktionsofen für das Schmelzen und Gießen von RAFM-Stahl verwendet? Präzision und Reinheit für die Kernforschung

- Welche anderen Metalllegierungen profitieren vom Vakuuminduktionsschmelzen? Entdecken Sie Reinheit für reaktive Metalle und Speziallegierungen