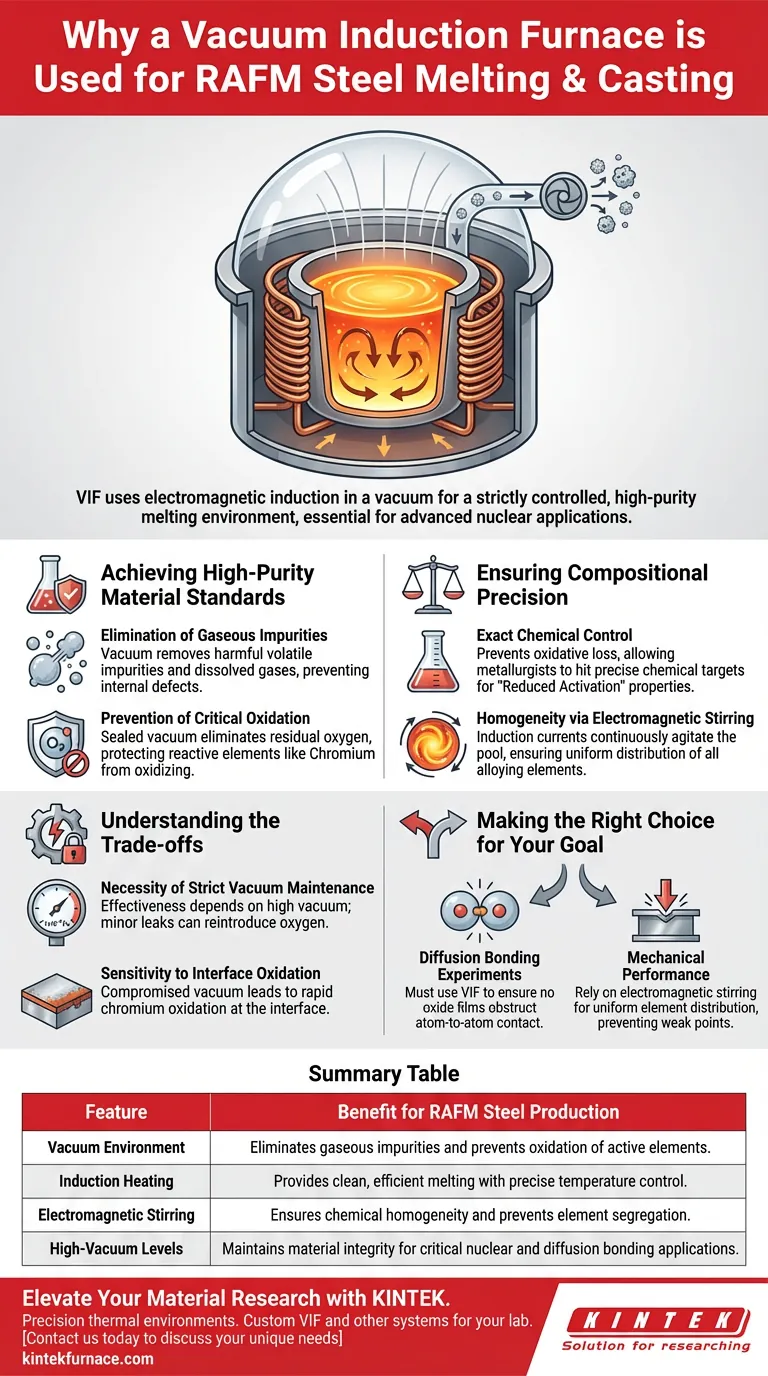

Ein Vakuuminduktionsofen ist das primäre Werkzeug für die Verarbeitung von RAFM-Stahl, da er die elektromagnetische Induktionsheizung in einem Vakuum nutzt, um eine streng kontrollierte Hochreinheits-Schmelzumgebung zu schaffen. Diese spezifische Isolierung entfernt effektiv gasförmige Verunreinigungen und verhindert die Oxidation des geschmolzenen Stahls, wodurch die für fortschrittliche nukleare Anwendungen erforderliche präzise chemische Zusammensetzung sichergestellt wird.

Durch die Eliminierung von atmosphärischer Kontamination und die Nutzung des elektromagnetischen Rührens erzeugt dieser Prozess RAFM-Stahlbarren mit der außergewöhnlichen Reinheit und Homogenität, die notwendig sind, um als zuverlässige Grundlage für kritische nachgelagerte Prozesse wie Diffusionsschweißen zu dienen.

Erreichung von Hochreinheits-Materialstandards

Eliminierung gasförmiger Verunreinigungen

RAFM (Reduced Activation Ferritic/Martensitic) Stahl benötigt eine extrem saubere Mikrostruktur, um korrekt zu funktionieren. Die Vakuumumgebung im Ofen ermöglicht die effektive Entfernung schädlicher flüchtiger Verunreinigungen und gelöster Gase aus dem geschmolzenen Metall.

Die Beseitigung dieser Gase dient nicht nur der Sauberkeit, sondern ist eine strukturelle Notwendigkeit. Durch die Entgasung der Schmelze verhindert der Ofen die Bildung von inneren Defekten, die die mechanische Integrität des Materials beeinträchtigen würden.

Verhinderung kritischer Oxidation

Die Legierungselemente im RAFM-Stahl, insbesondere Chrom, sind hochreaktiv gegenüber Sauerstoff. Ohne den Schutz eines Vakuums würden sich diese Elemente schnell oxidieren, was zu Materialverlust und der Bildung von Oxid-Einschlüssen führen würde.

Der Vakuuminduktionsofen hält eine abgedichtete Umgebung aufrecht, die den Rest-Sauerstoff praktisch eliminiert. Dies bewahrt die aktiven Legierungselemente und stellt sicher, dass sie in der Lösung verbleiben, anstatt zu spröden Verunreinigungen zu werden.

Sicherstellung der Zusammensetzungspräzision

Exakte chemische Kontrolle

Die Herstellung von RAFM-Stahl ist ebenso eine chemische wie eine metallurgische Herausforderung. Der Vakuumprozess verhindert den oxidativen Verlust aktiver Elemente und ermöglicht es Metallurgen, präzise chemische Ziele zu erreichen.

Diese Kontrolle ist entscheidend für die Aufrechterhaltung der "Reduced Activation"-Eigenschaften des Stahls. Sie stellt sicher, dass der fertige Barren den strengen Zuspezifikationen entspricht, die für Hochleistungs-Materialdesigns erforderlich sind.

Homogenität durch elektromagnetisches Rühren

Über das einfache Schmelzen hinaus bietet der Induktionsmechanismus einen physikalischen Vorteil: elektromagnetisches Rühren. Die Induktionsströme erregen den geschmolzenen Pool auf natürliche Weise.

Dieser kontinuierliche Rühreffekt stellt sicher, dass alle Legierungskomponenten – wie Eisen, Mangan und Chrom – gleichmäßig in der gesamten Mischung verteilt sind. Das Ergebnis ist ein chemisch homogener Barren, frei von Segregationsproblemen.

Verständnis der Kompromisse

Die Notwendigkeit einer strengen Vakuumaufrechterhaltung

Während der Vakuuminduktionsofen eine überlegene Reinheit bietet, hängt seine Wirksamkeit vollständig von der Aufrechterhaltung hoher Vakuumwerte (z. B. 1x10^-4 Pa) ab. Selbst geringfügige Lecks oder Druckschwankungen können Sauerstoff wieder einführen.

Empfindlichkeit gegenüber Grenzflächenoxidation

Trotz der Fähigkeiten des Ofens bleibt das Material empfindlich. Wenn die Vakuumumgebung beeinträchtigt wird, kann die hohe Affinität von Chrom zu Sauerstoff zu einer schnellen Oxidation an der Grenzfläche führen. Dies unterstreicht, dass die Ausrüstung nur so effektiv ist wie die Strenge der Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung der Herstellung von RAFM-Stahl bestimmt die Wahl der Schmelztechnologie den Erfolg nachgelagerter Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Diffusionsschweißexperimenten liegt: Sie müssen die Vakuuminduktionsschmelze verwenden, um sicherzustellen, dass das Material frei von Oxidfilmen ist, die den atomaren Kontakt während des Schweißens physisch behindern würden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Sie verlassen sich auf das elektromagnetische Rühren des VIF, um die gleichmäßige Verteilung der Legierungselemente zu gewährleisten und Schwachstellen im gegossenen Barren zu verhindern.

Der Vakuuminduktionsofen ist nicht nur ein Schmelzwerkzeug; er ist ein Reinigungssystem, das Rohmaterialien in eine chemisch präzise, forschungsfähige Legierung verwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die RAFM-Stahlproduktion |

|---|---|

| Vakuumumgebung | Eliminiert gasförmige Verunreinigungen und verhindert die Oxidation aktiver Elemente. |

| Induktionsheizung | Bietet sauberes, effizientes Schmelzen mit präziser Temperaturkontrolle. |

| Elektromagnetisches Rühren | Gewährleistet chemische Homogenität und verhindert Elementsegregation. |

| Hohe Vakuumwerte | Aufrechterhaltung der Materialintegrität für kritische nukleare Anwendungen und Diffusionsschweißanwendungen. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Herstellung von RAFM-Stahl beginnt mit der richtigen thermischen Umgebung. Unterstützt durch fachkundige F&E und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Vakuuminduktionsofen, Muffel-, Rohr-, Dreh- und CVD-Systemen, die alle an Ihre anspruchsvollsten Labor- und Industriespezifikationen angepasst werden können.

Ob Sie sich auf Diffusionsschweißen oder Hochleistungs-Mechaniktests konzentrieren, unsere Ausrüstung liefert die strenge Zusammensetzungssteuerung und Reinheit, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittlichen Hochtemperatur-Lösungen Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Funktion eines Vakuumlichtbogenofens bei der Herstellung von Hochentropielegierungsbarren? Perfekte Homogenität erzielen

- Warum wird ein Vakuum-Induktionsschmelzofen (VIM) für AlCoCrFeNi-Hochentropielegierungen bevorzugt? Erreichen Sie höchste Reinheit.

- Welche wesentlichen Bedingungen bietet ein Tiegel-Schmelzofen für Al-Si-Legierungen? Meistern Sie Ihre Gusspräzision

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von NbTaTiV-Legierungen? Hochreine feuerfeste Synthese

- Was ist die Kernaufgabe von Vakuumlichtbogenschmelzanlagen bei der Herstellung von Ti–50Zr-Legierungen? Erzielung von Reinheit und Homogenität

- Warum ist das Spülen mit hochreinem Argongas beim Schmelzen von Hochentropielegierungen notwendig? Gewährleistung der Legierungsintegrität

- Warum wird bei der VIM von Chrom-Silizium-Legierungen eine Argonatmosphäre aufrechterhalten? Verhindert hohen Chromverlust

- Was sind die Hauptvorteile von Induktionsöfen beim Metallguss? Steigern Sie Effizienz und Qualität in Ihrem Gießereiunternehmen