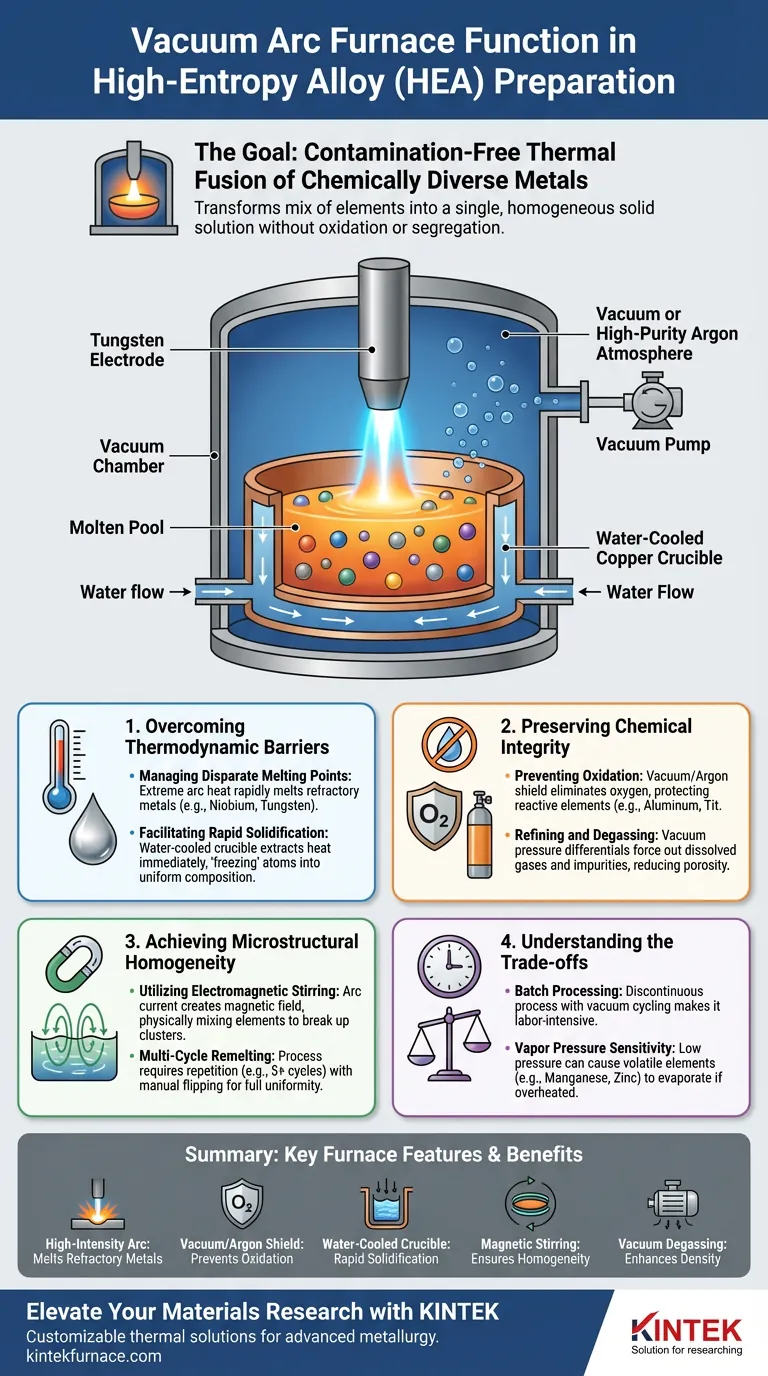

Die Hauptfunktion eines Vakuumlichtbogenofens bei der Herstellung von Hochentropielegierungs (HEA)-Barren besteht darin, eine extreme, kontaminationsfreie thermische Umgebung bereitzustellen, die chemisch unterschiedliche Metalle zur vollständigen Verschmelzung zwingt. Durch die Erzeugung von Hochtemperatur-Lichtbögen in einer Vakuum- oder hochreinen Argonatmosphäre schmilzt der Ofen schnell Elemente mit stark unterschiedlichen Schmelzpunkten und verhindert gleichzeitig die Oxidation reaktiver Komponenten.

Kernbotschaft Während der Mechanismus des Ofens thermisch ist, liegt sein strategischer Wert in der chemischen Stabilität und strukturellen Einheitlichkeit. Er ist der entscheidende Verarbeitungsschritt, der eine Mischung aus feuerfesten und reaktiven Elementen in eine einzige, homogene feste Lösung umwandelt, ohne die durch Oxidation oder elementare Segregation verursachten Defekte.

Überwindung thermodynamischer Barrieren

Die zentrale Herausforderung bei der Herstellung von Hochentropielegierungen besteht darin, Elemente zu kombinieren, die sich aufgrund drastischer Unterschiede in den physikalischen Eigenschaften von Natur aus einer Mischung widersetzen.

Umgang mit unterschiedlichen Schmelzpunkten

Hochentropielegierungen kombinieren oft feuerfeste Metalle (wie Niob oder Wolfram) mit Metallen mit niedrigerem Schmelzpunkt.

Der Vakuumlichtbogenofen verwendet nicht verbrauchbare Elektroden (typischerweise Wolfram), um einen lokalisierten, hochenergetischen Lichtbogen zu erzeugen. Dies liefert die extreme Hitze, die notwendig ist, um die feuerfesten Komponenten schnell zu schmelzen.

Dieses schnelle Schmelzen stellt sicher, dass die Elemente mit hohem Schmelzpunkt effektiv verschmelzen, bevor die Elemente mit niedrigerem Schmelzpunkt verdampfen oder sich signifikant trennen können.

Ermöglichung schneller Erstarrung

Der Ofen arbeitet mit einem wassergekühlten Kupfertiegel.

Sobald der Lichtbogen gelöscht ist, entzieht der Kontakt mit der wassergekühlten Oberfläche dem geschmolzenen Pool sofort Wärme.

Dies führt zu einer schnellen Erstarrung, die hilft, die Atome an Ort und Stelle zu "fixieren", wodurch ein Barren mit homogener Zusammensetzung entsteht und verhindert wird, dass sich die Komponenten wieder in ihre einzelnen Phasen trennen.

Bewahrung der chemischen Integrität

Über die Temperatur hinaus ist die atmosphärische Kontrolle im Ofen der entscheidende Faktor für die Qualität des Barrens.

Verhinderung der Oxidation aktiver Elemente

Viele HEAs verwenden reaktive Elemente wie Aluminium, Titan und Zirkonium, die in normaler Luft sofort oxidieren.

Der Ofen erzeugt eine Hochvakuumumgebung (oft um $3 \times 10^{-3}$ Pa) oder füllt die Kammer mit hochreinem Inertgas (Argon).

Diese schützende Atmosphäre eliminiert Sauerstoff, verhindert die Bildung spröder Oxide und stellt sicher, dass aktive Elemente in der metallischen Matrix verbleiben, anstatt als Schlacke oder Krätze verloren zu gehen.

Raffinierung und Entgasung

Die Vakuumumgebung nutzt Druckunterschiede zur Reinigung der Schmelze.

Gelöste Gase (wie Wasserstoff) und Verunreinigungen werden aus dem flüssigen Metall gedrängt und vom Vakuumsystem entfernt.

Dies reduziert Poren und Einschlüsse erheblich, was zu einer dichteren, leistungsfähigeren Legierungsstruktur führt.

Erreichung mikroskopischer Homogenität

Das einmalige Schmelzen der Metalle reicht für HEAs selten aus; der Ofen ermöglicht Prozesse, um sicherzustellen, dass die Legierung durchgehend homogen ist.

Nutzung elektromagnetischer Rührung

Der zur Lichterzeugung verwendete elektrische Strom erzeugt ein Magnetfeld.

Dieses Feld induziert eine Rührbewegung im geschmolzenen Pool und mischt die Elemente physikalisch.

Diese elektromagnetische Rührung ist entscheidend für das Aufbrechen von Aggregaten schwerer Elemente, die sonst auf den Boden des Tiegels sinken könnten.

Die Notwendigkeit mehrfacher Umschmelzzyklen

Um die elementare Segregation vollständig zu beseitigen, erfordert der Prozess Wiederholungen.

Die Bediener drehen den erstarrten Barren manuell um und schmelzen ihn mehrmals um – oft mindestens fünf Zyklen.

Dies nutzt die Fähigkeiten des Ofens, um sicherzustellen, dass selbst kleinformatige Barren (z. B. 100 Gramm) auf mikroskopischer Ebene chemische Einheitlichkeit erreichen.

Verständnis der Kompromisse

Obwohl der Vakuumlichtbogenofen der Standard für hochreine Barren ist, erfordert er spezifische Betriebsprotokolle, um wirksam zu sein.

Einschränkungen der Chargenverarbeitung

Der Prozess ist inhärent diskontinuierlich. Die Notwendigkeit, das Vakuum zu brechen, den Barren umzudrehen und die Atmosphäre für mehrere Umschmelzzyklen wiederherzustellen, macht ihn im Vergleich zu kontinuierlichen Gießverfahren arbeitsintensiv.

Empfindlichkeit gegenüber Dampfdruck

Während das Vakuum Oxidation verhindert, kann der niedrige Druck dazu führen, dass Elemente mit hohem Dampfdruck (wie Mangan oder Zink) verdampfen, wenn die Schmelze überhitzt wird. Eine sorgfältige Kontrolle des Argon-Drucks ist erforderlich, um die Verhinderung von Oxidation mit der Zusammensetzungsstabilität in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Vakuumlichtbogenofens für Ihr spezifisches Legierungssystem zu maximieren, konzentrieren Sie sich auf diese betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie die Verwendung eines hochreinen Argon-Nachfüllens anstelle eines Tiefvakuums, um die Verdampfung flüchtiger Elemente zu unterdrücken und gleichzeitig die Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mikroskopischen Einheitlichkeit liegt: Verpflichten Sie sich zu mindestens fünf Umschmelzzyklen mit manuellem Umdrehen dazwischen, um die elektromagnetische Rührung vollständig zu nutzen und die Segregation zu eliminieren.

Letztendlich wirkt der Vakuumlichtbogenofen als Hochpräzisions-Ausgleicher, der inkompatible Elemente in einen einheitlichen, hochreinen Materialzustand zwingt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der HEA-Herstellung | Vorteil |

|---|---|---|

| Hochenergetischer Lichtbogen | Schmilzt schnell feuerfeste Metalle (z. B. Wolfram, Niob) | Gewährleistet vollständige Verschmelzung unterschiedlicher Elemente |

| Vakuum-/Argon-Schutz | Eliminiert Sauerstoff- und Stickstoffwechselwirkung | Verhindert Oxidation reaktiver Elemente wie Al und Ti |

| Wassergekühlter Tiegel | Ermöglicht schnelle Erstarrung | Minimiert elementare Segregation und "fixiert" die Struktur |

| Magnetische Rührung | Induziert physikalische Mischung im geschmolzenen Pool | Bricht Aggregate von Schwermetallen für Homogenität auf |

| Vakuum-Entgasung | Entfernt gelöste Gase und Verunreinigungen | Reduziert Poren und erhöht die Legierungsdichte |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist das Herzstück der Entwicklung von Hochentropielegierungen. KINTEK bietet branchenführende thermische Lösungen, darunter Vakuum-, CVD-, Muffel- und Rohröfen, die speziell für die anspruchsvollen Anforderungen der modernen Metallurgie entwickelt wurden.

Unterstützt durch fachkundige F&E und erstklassige Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an feuerfeste und reaktive Metalle zu erfüllen. Ob Sie mikroskopische Homogenität oder kontaminationsfreie Verarbeitung anstreben, KINTEK liefert die Zuverlässigkeit, die Sie benötigen, um die Grenzen der Materialwissenschaft zu erweitern.

Bereit, Ihren Schmelzprozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wird Induktionserwärmung zum Verschließen von Behältern eingesetzt? Gewährleistung manipulationssicherer Verschlüsse für Ihre Produkte

- Funktioniert Induktionserwärmung bei Graphit? Schnelle Hochtemperaturverarbeitung freischalten

- Welche experimentelle Umgebung bietet ein Vakuuminduktionsofen für HRB400? Gewährleistung der Forschung an ultrareinem Stahl

- Was sind die Vorteile der Verwendung eines induktionsbeheizten Vakuumofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie funktioniert die Kerninduktionserwärmung? Erschließen Sie effiziente, kontrollierte Wärme für Metalle

- In welchen Branchen wird die IGBT-Induktionsschmelzanlage häufig eingesetzt? Wichtigste Anwendungen & Vorteile

- Was sind die Hauptkomponenten eines Vakuum-Induktionsschmelzofens? Entdecken Sie die Schlüsselteile für die Herstellung hochreiner Metalle

- Wie gewährleistet Induktionserwärmung konsistente Ergebnisse? Präzise Wärmekontrolle meistern