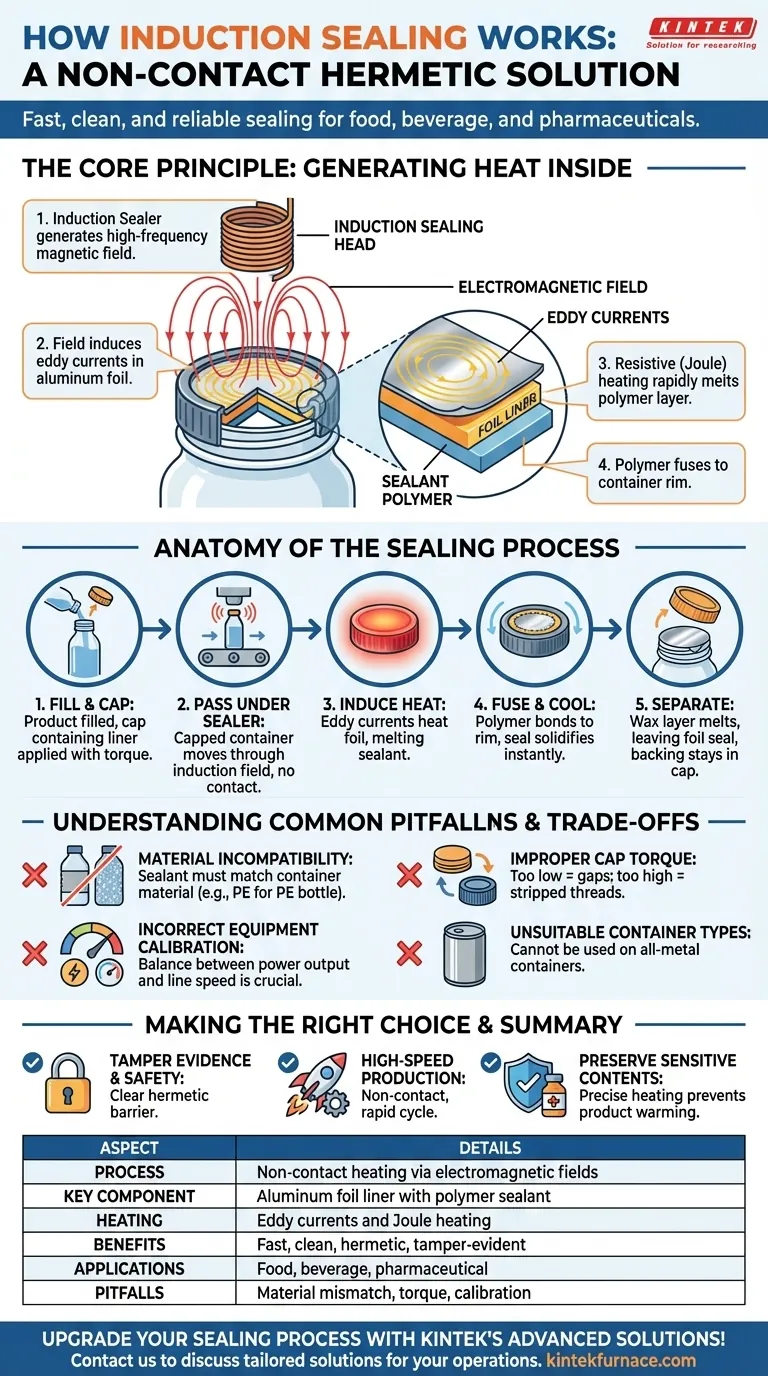

Im Kern nutzt die Induktionsversiegelung ein starkes, hochfrequentes elektromagnetisches Feld, um eine Folieneinlage im Deckel eines Behälters zu erhitzen. Dieser Prozess erzeugt intensive Wärme direkt und nur in der Folie, wodurch eine spezielle Polymerschicht auf der Einlage schmilzt und mit dem Rand des Behälters verschmilzt. Das Ergebnis ist ein schneller, sauberer und zuverlässiger hermetischer Verschluss, ohne dass Wärme direkt auf den Behälter oder seinen Inhalt aufgebracht wird.

Die entscheidende Erkenntnis ist, dass die Induktionsversiegelung ein berührungsloser Prozess ist. Sie erzeugt Wärme aus der Ferne im Deckel, was sie außergewöhnlich schnell, sauber und präzise macht. Deshalb ist sie der Goldstandard für den Schutz von Produkten in der Lebensmittel-, Getränke- und Pharmaindustrie.

Das Kernprinzip: Wie Induktion Wärme erzeugt

Die Induktionsversiegelung ist eine clevere Anwendung fundamentaler Physik. Es geht nicht um Konvektion oder Wärmeleitung von einer externen Wärmequelle; es geht darum, Wärme aus dem Material selbst zu erzeugen.

Das elektromagnetische Feld

Der „Siegelkopf“ eines Induktionssieglers enthält eine Spule, die bei Stromzufuhr ein hochfrequentes, wechselndes Magnetfeld erzeugt. Dieses Feld oszilliert millionenfach pro Sekunde hin und her.

Die Rolle der Folieneinlage

Die eigentliche Versiegelung ist eine mehrschichtige Scheibe oder „Einlage“, die sich im Deckel befindet. Eine kritische Schicht dieser Einlage ist Aluminiumfolie, die ein ausgezeichneter elektrischer Leiter ist.

Erzeugung von Wirbelströmen

Wenn der verschlossene Behälter durch das elektromagnetische Feld fährt, induziert das Feld starke elektrische Ströme in der Aluminiumschicht der Folie. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet.

Widerstandsheizung

Während diese Wirbelströme durch die Folie wirbeln, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie in Wärme um – ein Prinzip, das als Joule-Erwärmung bekannt ist – wodurch die Temperatur der Folie in nur wenigen Sekunden dramatisch ansteigt.

Aktivierung der Versiegelungsschicht

Die letzte Schicht der Einlage, die dem Behälter zugewandt ist, ist ein Heißsiegelpolymer. Die intensive Hitze der Folie schmilzt diese Polymerschicht, wodurch sie fließt und mit dem Rand des Behälters verschmilzt. Beim Abkühlen bildet sich eine starke, dauerhafte und luftdichte Verbindung.

Anatomie des Versiegelungsprozesses

Die Eleganz der Induktionsversiegelung liegt in ihrer Integration in eine Hochgeschwindigkeits-Verpackungslinie. Der Prozess ist für den Bediener nahtlos.

Das Deckel- und Einlagensystem

In der Regel erhalten Behälterhersteller ihre Deckel bereits mit den eingesetzten Induktions-Einlagen. Die Einlage wird durch Reibung oder eine leichte Wachsverbindung an Ort und Stelle gehalten.

Der schrittweise Versiegelungszyklus

- Befüllen und Verschließen: Der Behälter wird mit dem Produkt gefüllt und der Deckel mit der Induktions-Einlage wird mit dem richtigen Drehmoment aufgeschraubt.

- Vorbeifahrt unter dem Siegelgerät: Der verschlossene Behälter bewegt sich auf einem Förderband und fährt unter dem Induktionssiegelkopf hindurch. Es findet kein physischer Kontakt statt.

- Induktion der Wärme: Für einen kurzen Moment ist das elektromagnetische Feld aktiv und induziert Wirbelströme, die die Folieneinlage erhitzen.

- Verschmelzen und Abkühlen: Die Hitze schmilzt das Versiegelungspolymer, das sich mit dem Behälterrand verbindet. Der Behälter bewegt sich am Siegelgerät vorbei, und die Versiegelung kühlt ab und erstarrt fast augenblicklich.

- Trennung: Die Hitze schmilzt auch eine Wachsschicht, die die Folie an einer Zellstoff- oder Schaumstoffunterlage hält. Wenn der Verbraucher den Behälter öffnet, bleibt die Foliendichtung am Behälter haften, während die Unterlage im Deckel verbleibt, um ein erneutes Verschließen zu ermöglichen.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl die Induktionsversiegelung sehr effektiv ist, erfordert sie eine ordnungsgemäße Einrichtung und kompatible Materialien, um korrekt zu funktionieren. Die Missachtung dieser Details ist die häufigste Fehlerquelle.

Materialunverträglichkeit

Das Versiegelungspolymer auf der Einlage muss mit dem Behältermaterial kompatibel sein. Eine für eine Polyethylen (PE)-Flasche entwickelte Einlage bildet keine starke Verbindung mit einer Polyethylenterephthalat (PET)-Flasche. Dies ist die kritischste Anforderung für die Übereinstimmung.

Falsches Deckeldrehmoment

Der Deckel muss fest genug aufgeschraubt sein, um sicherzustellen, dass die Einlage flach und fest gegen den Behälterrand anliegt. Ist das Drehmoment zu gering, führen Lücken zu einer schwachen oder nicht vorhandenen Versiegelung. Ist es zu hoch, können die Gewinde beschädigt werden, was den gesamten Verschluss beeinträchtigt.

Falsche Gerätekalibrierung

Das System erfordert ein Gleichgewicht zwischen der Leistung des Siegelgeräts und der Geschwindigkeit der Förderanlage. Zu viel Leistung oder zu langsame Geschwindigkeit kann die Einlage überhitzen und verbrennen, während zu wenig Leistung oder zu schnelle Geschwindigkeit zu einer unvollständigen, schwachen Versiegelung führt.

Ungeeignete Behältertypen

Die Induktionsversiegelung ist für Kunststoff- oder Glasbehälter mit nichtmetallischen Deckeln konzipiert. Sie kann nicht bei vollständig metallischen Behältern verwendet werden, da der Metallkörper das elektromagnetische Feld stören und absorbieren würde, was eine ordnungsgemäße Erwärmung der Einlage verhindert.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Induktionsversiegelung hängt davon ab, Ihre spezifischen Prioritäten in Bezug auf Produktintegrität, Sicherheit und Produktionseffizienz abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Manipulationssicherheit und Schutz liegt: Die Induktionsversiegelung ist die definitive Wahl und bietet eine klare, hermetische Barriere, die physisch durchbrochen werden muss, um Zugang zum Produkt zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-, automatisierter Produktion liegt: Der berührungslose, schnelle Heizzyklus macht die Induktionsversiegelung perfekt für Hochvolumen-Fertigungslinien mit minimalem Wartungsaufwand.

- Wenn Ihr Hauptaugenmerk auf der Konservierung empfindlicher Inhalte liegt: Die präzise Erwärmung nur der Folie durch Induktion – ohne Erwärmung des Produkts – ist ideal für hitzeempfindliche Pharmazeutika, Chemikalien und Lebensmittel.

Letztendlich bietet die Induktionsversiegelung eine überlegene und robuste Methode, um die Integrität Ihres Produkts vom Werk bis zum Endverbraucher zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Berührungslose Erwärmung durch elektromagnetische Felder |

| Schlüsselkomponente | Aluminiumfolien-Einlage mit Polymersiegelmittel |

| Heizmechanismus | Wirbelströme und Joule-Erwärmung in der Folie |

| Vorteile | Schnelle, saubere, hermetische Verschlüsse, Manipulationssicherheit |

| Anwendungen | Lebensmittel-, Getränke-, Pharmaindustrie |

| Häufige Fallstricke | Materialunverträglichkeit, falsches Drehmoment, Kalibrierungsprobleme |

Verbessern Sie Ihren Versiegelungsprozess mit den fortschrittlichen Lösungen von KINTEK!

Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um verschiedenen Laboren hochmoderne Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Pharmazie, Lebensmittelindustrie oder anderen Branchen tätig sind, die zuverlässige Versiegelung oder thermische Verarbeitung benötigen, wir können Ihnen helfen, Ihre Effizienz und Produktintegrität zu steigern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

Andere fragen auch

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten

- Warum ist ein Hochvakuum-Pumpensystem für Kohlenstoffnanoröhren-Peapods notwendig? Erreichen einer präzisen molekularen Einkapselung

- Was sind die Vorteile des elektrischen Strom-unterstützten TLP-Bondings? Maximierung der Effizienz beim Verbinden von Inconel 718

- Was ist die Hauptfunktion des Vakuumpumpensystems im Magnesiumpulververdampfungsprozess? Hohe Reinheit & Effizienz gewährleisten

- Warum ist ein segmentiertes PID-Regelsystem für die Vakuumtrocknung von Lithiumbatterien notwendig? Gewährleistung von Präzision & Sicherheit