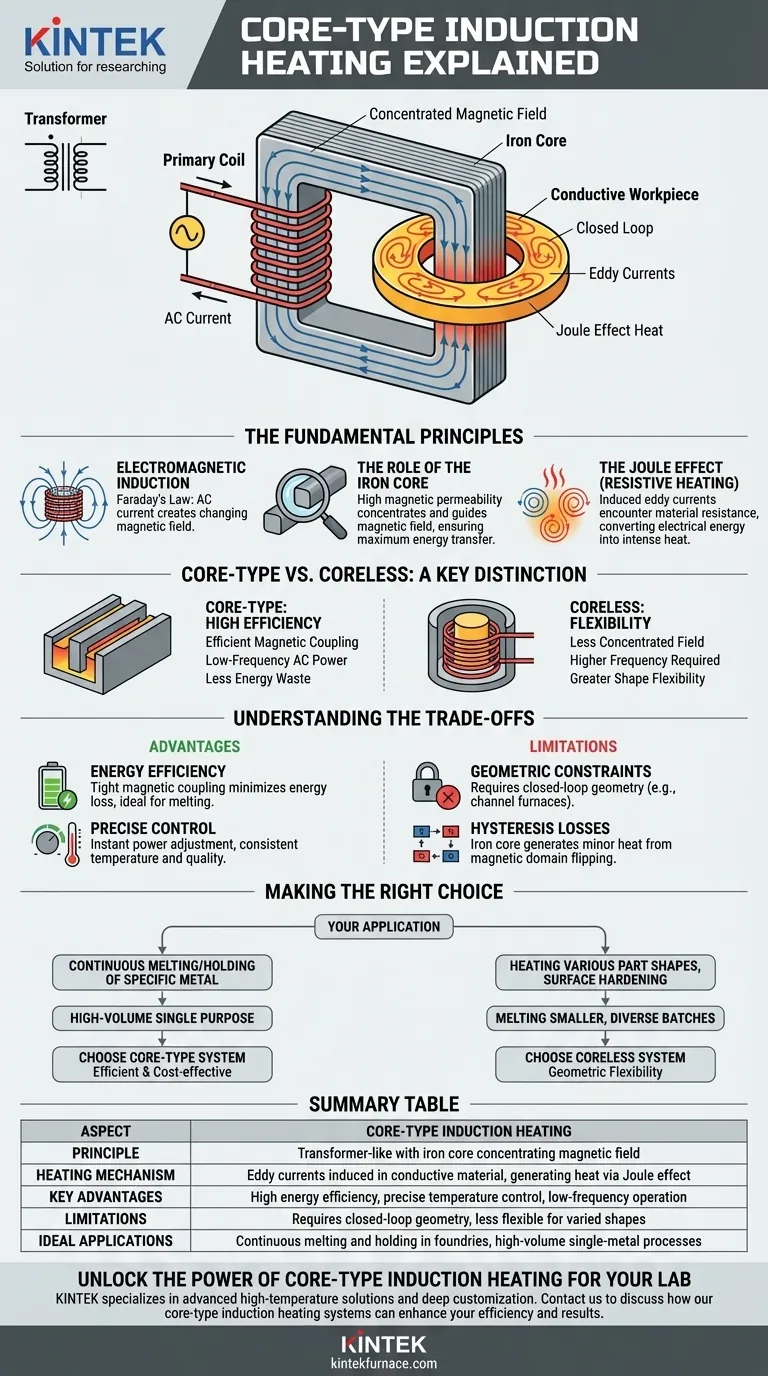

Im Kern funktioniert ein Kerninduktionserhitzer wie ein spezialisierter Transformator, bei dem das zu erhitzende Objekt als kurzgeschlossene Sekundärspule fungiert. Ein Wechselstrom (AC) fließt durch eine Primärspule, die um einen Eisenkern gewickelt ist, und erzeugt ein starkes, konzentriertes Magnetfeld innerhalb dieses Kerns. Dieses Feld induziert dann starke elektrische Ströme (Wirbelströme) direkt im leitfähigen Material, und der dem Stromfluss innewohnende Widerstand des Materials erzeugt intensive, kontrollierbare Wärme.

Der zentrale Zweck des Eisenkerns ist es, das Magnetfeld effizient zu konzentrieren und zu leiten. Dies ermöglicht einen hochwirksamen Energietransfer, der eine starke Erwärmung bei niedrigeren elektrischen Frequenzen ermöglicht, als es sonst möglich wäre.

Die grundlegenden Prinzipien

Um zu verstehen, wie ein Kernsystem funktioniert, müssen wir uns zwei grundlegende physikalische Prinzipien und die entscheidende Rolle des Kerns selbst ansehen.

Elektromagnetische Induktion

Dieser Prozess beginnt mit dem Faradayschen Induktionsgesetz. Wenn ein Wechselstrom durch die Primärspule des Systems fließt, erzeugt er ein sich ständig änderndes Magnetfeld. Dieses fluktuierende Feld ist der Motor des gesamten Heizprozesses.

Die Rolle des Eisenkerns

Der Eisenkern ist die bestimmende Komponente. Da Eisen ein ferromagnetisches Material ist, besitzt es eine sehr hohe magnetische Permeabilität. Es fungiert als hocheffizienter Kanal, der die von der Primärspule erzeugten Magnetfeldlinien einfängt und konzentriert. Dies stellt sicher, dass die maximale Menge an magnetischer Energie direkt in das zu erhitzende Material gekoppelt wird.

Stellen Sie es sich vor, wie die Verwendung einer Linse, um Sonnenlicht zu bündeln. Der Kern nimmt das diffuse Magnetfeld auf und fokussiert es genau dort, wo es benötigt wird, wodurch die Effizienz des Systems dramatisch erhöht wird.

Der Joule-Effekt (Ohmsche Heizung)

Das konzentrierte, sich ändernde Magnetfeld des Kerns durchdringt das leitfähige Werkstück (die "Ladung"). Dies induziert starke, wirbelnde elektrische Ströme im Metall, bekannt als Wirbelströme.

Wenn diese Wirbelströme fließen, stoßen sie auf den natürlichen elektrischen Widerstand des Materials. Dieser Widerstand wandelt die elektrische Energie direkt in thermische Energie um, ein Phänomen, das als Joule-Effekt bekannt ist. Dies führt dazu, dass die Temperatur des Materials schnell ansteigt.

Kern-Typ vs. Kernlos: Ein wichtiger Unterschied

Das Vorhandensein oder Fehlen des Eisenkerns ist der Hauptunterschied zwischen den beiden Haupttypen von Induktionsöfen.

Kern-Typ: Effizienz durch Konzentration

Da der Kern eine so effektive magnetische Kopplung bietet, können Kernsysteme eine starke Erwärmung mit relativ niederfrequentem Wechselstrom erreichen. Die hohe Effizienz des Magnetkreises bedeutet, dass weniger Energie verschwendet wird.

Kernlos: Flexibilität mit höheren Frequenzen

Kernlose Systeme platzieren das Werkstück direkt in der Spule ohne einen dazwischenliegenden Kern. Dies führt zu einem viel weniger konzentrierten Magnetfeld (geringere Flussdichte). Um dies auszugleichen und ausreichend Wärme zu erzeugen, müssen diese Systeme mit einer viel höheren Frequenz betrieben werden. Obwohl weniger effizient, bietet dieses Design eine größere Flexibilität beim Erhitzen von Objekten verschiedener Formen und Größen.

Die Kompromisse verstehen

Die Wahl der Kerninduktionserwärmung bringt klare Vorteile, aber auch spezifische Einschränkungen mit sich, die es zu verstehen gilt.

Vorteil: Energieeffizienz

Die enge magnetische Kopplung, die durch den Eisenkern erzeugt wird, macht dies zu einer der energieeffizientesten Methoden zum Schmelzen und Halten von Metallen in spezifischen Anwendungen. Es geht sehr wenig magnetische Energie an die Umgebung verloren.

Vorteil: Präzise Steuerung

Wie alle Induktionsheizungen bietet die Kernmethode eine außergewöhnlich präzise und wiederholbare Temperaturregelung. Die Leistung kann sofort angepasst werden, was eine gleichbleibende Qualität und metallurgische Eigenschaften im Endprodukt ermöglicht.

Einschränkung: Geometrische Beschränkungen

Der Hauptnachteil ist ein Mangel an Flexibilität. Damit das Transformatorprinzip funktioniert, muss das zu erhitzende Material eine vollständige, geschlossene Schleife um den Kern bilden. Aus diesem Grund findet man Kernheizungen fast ausschließlich in Kanalöfen, wo ein kontinuierlicher Kanal aus geschmolzenem Metall den Kern umgibt.

Betrachtung: Hystereseverluste

Während das Werkstück durch Wirbelströme erwärmt wird, unterliegt der Eisenkern selbst einer geringfügigen Erwärmung durch Hystereseverluste. Dies ist die Energie, die erforderlich ist, um die magnetischen Domänen im Eisen wiederholt umzupolen, wenn das Wechselfeld wechselt. Dies ist ein Faktor bei der Konstruktion und den Kühlanforderungen der Ausrüstung.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische Geometrie und die Prozessziele Ihrer Anwendung bestimmen, ob ein Kernsystem die geeignete Lösung ist.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Schmelzen und Halten eines bestimmten Metalls in einem speziellen Ofen liegt: Die Kerninduktion ist äußerst effizient und kostengünstig für hochvolumige, einzweckige Operationen, wie sie in Gießereien vorkommen.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen verschiedener Teileformen, dem Oberflächenhärten oder dem Schmelzen kleinerer, unterschiedlicher Chargen liegt: Ein kernloses Induktionssystem bietet die notwendige geometrische Flexibilität, die ein Kernsystem nicht bieten kann.

Das Verständnis dieses grundlegenden Unterschieds in der Handhabung des Magnetfeldes ist der Schlüssel zur Auswahl der effektivsten Heiztechnologie für Ihren industriellen Prozess.

Zusammenfassungstabelle:

| Aspekt | Kerninduktionserwärmung |

|---|---|

| Prinzip | Transformatorähnlich mit Eisenkern, der das Magnetfeld konzentriert |

| Heizmechanismus | Wirbelströme, die im leitfähigen Material induziert werden und Wärme durch den Joule-Effekt erzeugen |

| Hauptvorteile | Hohe Energieeffizienz, präzise Temperaturregelung, Niederfrequenzbetrieb |

| Einschränkungen | Erfordert geschlossene Geometrie (z.B. Kanalöfen), weniger flexibel für verschiedene Formen |

| Ideale Anwendungen | Kontinuierliches Schmelzen und Halten in Gießereien, hochvolumige Einzelmetallprozesse |

Erschließen Sie die Kraft der Kerninduktionserwärmung für Ihr Labor

Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, egal ob Sie in der Metallverarbeitung, Materialwissenschaft oder Industrieforschung tätig sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kerninduktionsheizsysteme Ihre Effizienz und Ergebnisse verbessern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen