Neben Superlegierungen sind viele andere fortschrittliche Materialien auf das Vakuuminduktionsschmelzen (VIM) angewiesen, um ihre erforderlichen Eigenschaften zu erzielen. Dazu gehören reaktive Metalle wie Titan und Zirkonium, hochreine Werkstoffe wie Spezialstähle und Magnetlegierungen sowie eine Reihe anderer Legierungen, bei denen atmosphärische Kontaminationen katastrophale Auswirkungen auf die Leistung hätten. VIM wird gewählt, wenn die chemische Zusammensetzung und Reinheit des Endmetalls nicht verhandelbar sind.

Das Grundprinzip bezieht sich nicht auf bestimmte Legierungsnamen, sondern auf einen spezifischen Bedarf: VIM ist die Lösung für jede Legierung, deren Leistung empfindlich auf Verunreinigungen durch atmosphärische Gase wie Sauerstoff und Stickstoff reagiert oder deren endgültige Eigenschaften von ultrahoher Reinheit und präziser chemischer Kontrolle abhängen.

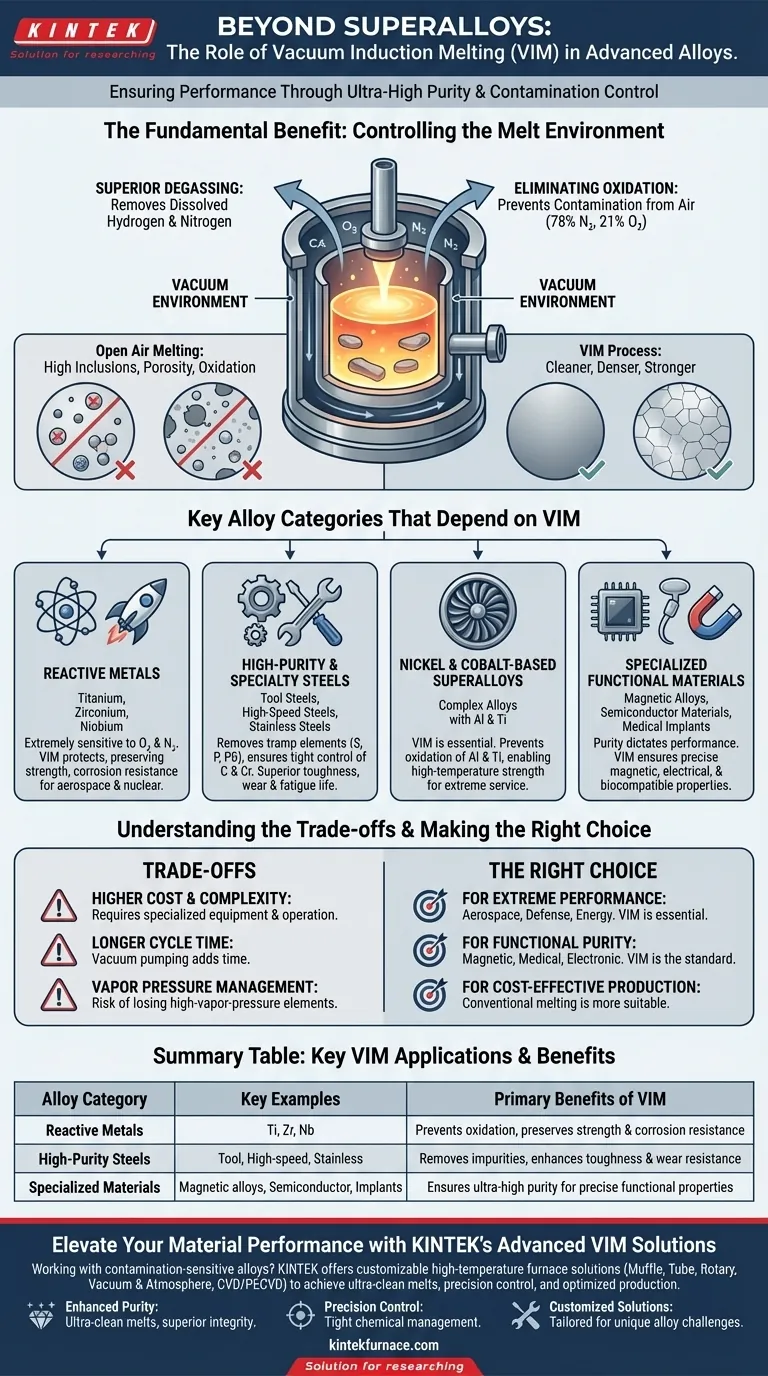

Der grundlegende Vorteil: Kontrolle der Schmelzumgebung

Die Stärke von VIM liegt darin, dass der gesamte Schmelzprozess unter Vakuum durchgeführt wird. Dies verändert die Metallurgie im Vergleich zum Schmelzen an offener Luft grundlegend.

Eliminierung von Oxidation und Kontamination

Das Schmelzen von Metall an der Luft setzt es etwa 78 % Stickstoff und 21 % Sauerstoff aus. Viele wertvolle Legierungselemente, wie Aluminium, Titan und Chrom, haben eine hohe Affinität zu Sauerstoff und bilden leicht Oxide.

Diese Oxide werden zu Einschlüssen (Verunreinigungen) in der Metallmatrix, die als mikroskopische Spannungspunkte wirken und Risse auslösen und zum vorzeitigen Versagen führen können. Das Vakuum in einem VIM-Ofen entfernt diese Gase und verhindert, dass Oxidation überhaupt auftritt.

Ermöglichung einer überlegenen Entgasung

Geschmolzenes Metall kann eine erhebliche Menge gelöster Gase, insbesondere Wasserstoff und Stickstoff, aufnehmen. Wenn das Metall erstarrt, nimmt seine Fähigkeit, diese Gase zu halten, dramatisch ab, was zur Bildung von Poren und Hohlräumen führt.

Diese Porosität beeinträchtigt die mechanischen Eigenschaften der endgültigen Komponente stark. Die Vakuumumgebung von VIM zieht diese gelösten Gase aktiv aus dem Schmelzbad, was zu einem saubereren, dichteren und festeren Endprodukt führt.

Schlüssellegierungskategorien, die von VIM abhängig sind

Basierend auf dem Bedarf an Reinheit und atmosphärischer Kontrolle werden mehrere Legierungsfamilien fast ausschließlich durch VIM hergestellt oder raffiniert.

Reaktive Metalle

Metalle wie Titan, Zirkonium und Niob sind extrem reaktiv. Wenn sie geschmolzen sind, wirken sie wie Schwämme für Sauerstoff und Stickstoff, was sie spröde und unbrauchbar macht, wenn sie an Luft geschmolzen werden.

VIM ist eine der wenigen Methoden, die diese Materialien schmelzen können, während sie gleichzeitig vor atmosphärischer Kontamination geschützt werden, wodurch ihre einzigartige Festigkeit, Korrosionsbeständigkeit und Hochtemperatureigenschaften für Luft- und Raumfahrt- sowie Nuklearanwendungen erhalten bleiben.

Hochreine und Spezialstähle

Diese Kategorie umfasst Werkzeugstähle, Schnellarbeitsstähle und bestimmte Edelstähle. Obwohl sie durch andere Verfahren hergestellt werden können, wird VIM eingesetzt, wenn maximale Sauberkeit und Leistung erforderlich sind.

Der Prozess entfernt unerwünschte Begleitelemente wie Schwefel, Phosphor und Blei und ermöglicht eine extrem enge Kontrolle über wichtige Legierungselemente wie Kohlenstoff und Chrom. Dies führt zu überlegener Zähigkeit, Verschleißfestigkeit und Ermüdungslebensdauer.

Nickel- und kobaltbasierte Superlegierungen

Obwohl Sie nach anderen Legierungen gefragt haben, ist keine Diskussion über VIM vollständig, ohne Superlegierungen zu erwähnen. Sie sind aus gutem Grund das Inbegriff des VIM-Materials.

Ihre Hochtemperaturfestigkeit hängt von reaktiven Elementen wie Aluminium und Titan ab. VIM ist der einzige Weg, diese komplexen Legierungen zu schmelzen, ohne diese kritischen Elemente zu oxidieren, wodurch die Bildung der verstärkenden Phasen gewährleistet wird, die für Gasturbenschaufeln von Flugzeugtriebwerken und andere Komponenten für extreme Beanspruchungen erforderlich sind.

Spezialisierte Funktionsmaterialien

Diese Gruppe umfasst Materialien, bei denen die Reinheit direkt die Leistung bestimmt. Magnetlegierungen, Materialien für die Halbleiterfertigung und Legierungen für medizinische Implantate fallen in diese Kategorie.

Schon winzige Verunreinigungen können die magnetische Permeabilität, die elektrische Leitfähigkeit oder die Biokompatibilität einer Legierung drastisch verändern. VIM bietet die ultrareine Umgebung, die erforderlich ist, um diese präzisen funktionellen Eigenschaften zuverlässig zu erzielen.

Die Kompromisse von VIM verstehen

Obwohl VIM leistungsstark ist, ist es nicht die Standardwahl für die gesamte Metallproduktion. Seine Präzision geht mit klaren Kompromissen einher, die berücksichtigt werden müssen.

Kosten und Komplexität

VIM-Öfen sind erheblich teurer in Bau und Betrieb als Schmelzöfen an der Luft. Die Notwendigkeit robuster Vakuumkammern, leistungsstarker Pumpen und hochentwickelter Steuerungen führt zu erheblichen Kapital- und Betriebskosten.

Zykluszeit

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die zum Evakuieren der Kammer vor Beginn des Schmelzens benötigt wird, macht den Gesamtprozess langsamer und weniger geeignet für die Massenproduktion zu niedrigen Kosten im Vergleich zu herkömmlichen Methoden.

Begrenzungen des Dampfdrucks

Unter Vakuum verdampfen Elemente mit hohem Dampfdruck (wie Mangan oder Blei) leichter aus dem geschmolzenen Bad. Obwohl VIM-Betreiber dies steuern können, indem sie die Kammer mit einem Teildruck an Inertgas füllen, ist dies ein kritischer Prozessparameter, der sorgfältig verwaltet werden muss, um den Verlust wichtiger Legierungselemente zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmelzverfahrens hängt vollständig von der Empfindlichkeit der Legierung und den Endverwendungsanforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Leistung in extremen Umgebungen liegt: VIM ist unerlässlich für die Herstellung sauberer, robuster Superlegierungen und reaktiver Metalle für Luft- und Raumfahrt-, Verteidigungs- und Energieanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit für funktionale Eigenschaften liegt: VIM ist der Standard für die Herstellung von magnetischen, medizinischen oder elektronischen Legierungen, bei denen Verunreinigungen die Leistung beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung gängiger Legierungen liegt: VIM ist wahrscheinlich unnötig und zu teuer; herkömmliches Schmelzen an der Luft oder Argon-Sauerstoff-Entkohlung (AOD) sind besser geeignet.

Letztendlich ist die Wahl von VIM eine bewusste technische Entscheidung, in die Materialreinheit zu investieren, um die Integrität und Leistung der endgültigen Komponente zu garantieren.

Zusammenfassungstabelle:

| Legierungskategorie | Wichtige Beispiele | Hauptvorteile von VIM |

|---|---|---|

| Reaktive Metalle | Titan, Zirkonium, Niob | Verhindert Oxidation, erhält Festigkeit und Korrosionsbeständigkeit |

| Hochreine Stähle | Werkzeugstähle, Schnellarbeitsstähle, Edelstähle | Entfernt Verunreinigungen, verbessert Zähigkeit und Verschleißfestigkeit |

| Spezialisierte Funktionsmaterialien | Magnetlegierungen, Halbleitermaterialien, Medizinische Implantate | Gewährleistet ultrahohe Reinheit für präzise funktionale Eigenschaften |

Steigern Sie Ihre Materialleistung mit KINTEKs fortschrittlichen Vakuuminduktionsschmelzlösungen

Arbeiten Sie mit reaktiven Metallen, hochreinen Stählen oder Speziallegierungen, bei denen die Kontrolle von Verunreinigungen von entscheidender Bedeutung ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen genau zu erfüllen.

Durch die Wahl von KINTEK profitieren Sie von:

- Erhöhter Reinheit: Erzielen Sie ultrareine Schmelzen, frei von atmosphärischen Gasen wie Sauerstoff und Stickstoff, was eine überlegene Materialintegrität gewährleistet.

- Präzisionskontrolle: Erhalten Sie eine strenge Kontrolle der chemischen Zusammensetzung für Legierungen, die empfindlich auf Verunreinigungen reagieren, und steigern Sie so die Leistung in extremen Umgebungen.

- Kundenspezifische Lösungen: Erhalten Sie Öfen, die entwickelt wurden, um spezifische Legierungsherausforderungen zu bewältigen, von Dampfdruckbeschränkungen bis hin zur Optimierung der Zykluszeit.

Lassen Sie nicht zu, dass Verunreinigungen Ihre Ergebnisse gefährden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Expertise Ihre Innovationen voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit