Im Grunde genommen liegt der Bedarf an höheren Frequenzen beim Schmelzen kleiner Goldmengen an der Physik. Um ein kleines Objekt effizient durch Induktion zu erhitzen, muss die Energie präzise dort konzentriert werden, wo sie benötigt wird. Hochfrequente Wechselströme erzeugen ein Phänomen, das die Heizenergie an die Oberfläche des Goldes drängt – eine perfekte Übereinstimmung für die kleinen Abmessungen von Schmuck, Granulat oder Laborproben.

Die Effizienz eines Induktionsofens wird durch die Anpassung der elektrischen Frequenz an die physikalische Größe des zu schmelzenden Metalls bestimmt. Für kleine Goldmengen ist eine hohe Frequenz nicht nur eine Verbesserung – sie ist eine grundlegende Voraussetzung für ein effektives Funktionieren des Prozesses.

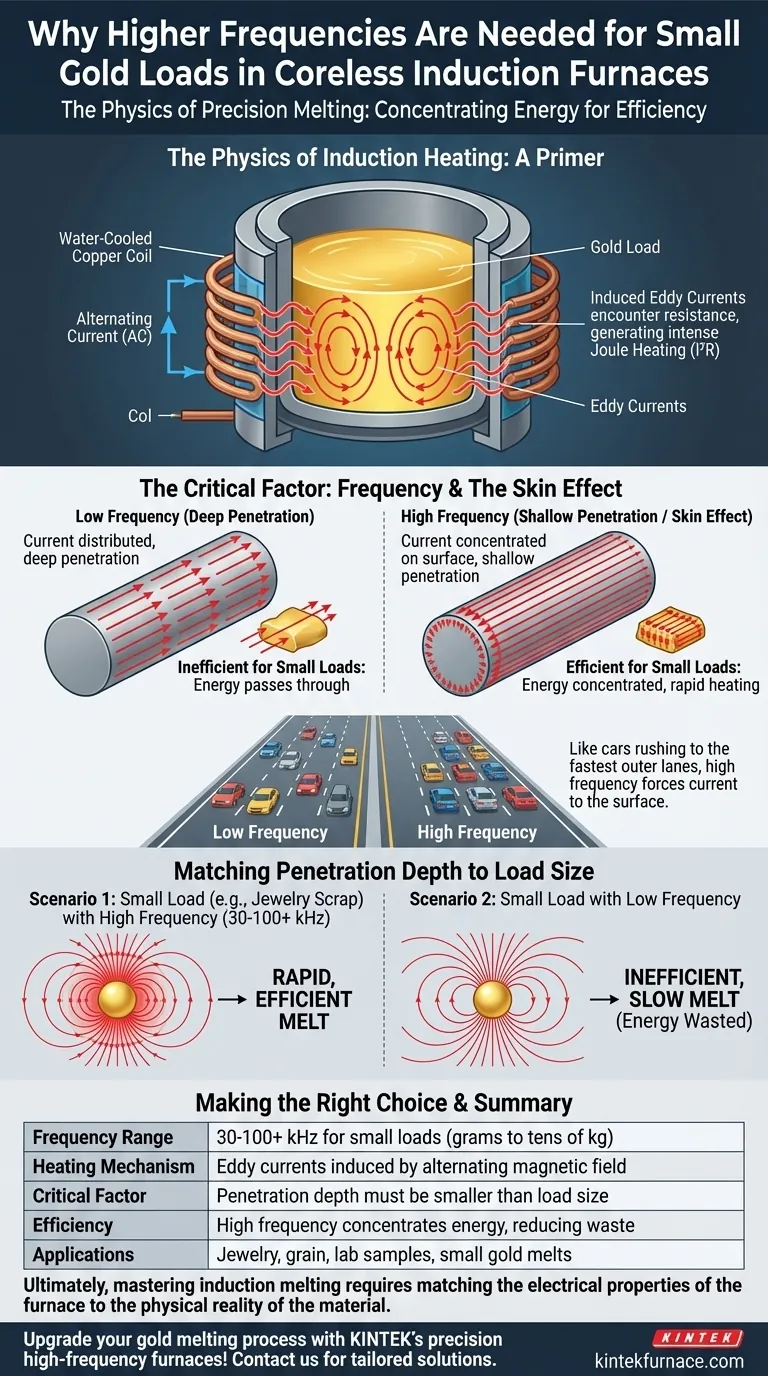

Die Physik der Induktionserwärmung: Eine Einführung

Um die Rolle der Frequenz zu verstehen, müssen wir zunächst rekapitulieren, wie ein Induktionsofen Wärme erzeugt. Der Prozess beruht auf der Umwandlung von elektrischer Energie in ein starkes, oszillierendes Magnetfeld.

Wärmeerzeugung durch Magnetismus

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, durch die ein starker Wechselstrom (AC) fließt. Dieser Wechselstrom erzeugt ein sich schnell änderndes Magnetfeld in dem Raum innerhalb der Spule, wo der Tiegel mit dem Gold platziert ist.

Die Rolle der Wirbelströme

Dieses oszillierende Magnetfeld durchdringt das Gold und induziert zirkuläre elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Während diese Wirbelströme durch das Gold wirbeln, stoßen sie auf den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand führt zur Erzeugung intensiver Wärme (bekannt als Joule- oder I²R-Erwärmung), wodurch die Temperatur des Goldes schnell auf seinen Schmelzpunkt ansteigt.

Warum die Frequenz der kritische Faktor für kleine Schmelzen ist

Die Frequenz des Wechselstroms ist die wichtigste Variable, die bestimmt, wo und wie effektiv diese Wirbelströme entstehen, insbesondere in Bezug auf die Größe der Charge.

Einführung des "Skineffekts"

Mit zunehmender Frequenz eines Wechselstroms neigt dieser dazu, nahe der äußeren Oberfläche eines Leiters zu fließen. Dieses grundlegende Prinzip ist als Skineffekt bekannt.

Stellen Sie es sich wie Autos auf einer mehrspurigen Autobahn vor. Bei langsamer, gleichmäßiger Fahrt (niedrige Frequenz) verteilen sich die Autos auf alle Spuren. Bei einem plötzlichen, schnellen Ansturm (hohe Frequenz) neigen sie dazu, sich auf den schnellsten äußeren Spuren zu sammeln, während die inneren Spuren unterausgelastet bleiben. Der elektrische Strom im Gold verhält sich ähnlich.

Verständnis der Eindringtiefe

Der Skineffekt wird durch eine Messgröße namens Eindringtiefe quantifiziert. Dies ist die effektive Tiefe von der Oberfläche, in der der Großteil der Erwärmung stattfindet.

Eine hohe Frequenz erzeugt eine sehr geringe Eindringtiefe. Eine niedrige Frequenz führt zu einer großen Eindringtiefe. Diese Beziehung ist der Schlüssel zum gesamten Prozess.

Anpassung der Eindringtiefe an die Chargengröße

Für eine effiziente Erwärmung muss die Eindringtiefe deutlich kleiner sein als der Durchmesser oder die Dicke des zu erwärmenden Metalls.

Wenn Sie einen niederfrequenten Strom (große Eindringtiefe) für ein kleines Stück Gold verwenden, ist das induzierte Energiefeld größer als das Gold selbst. Ein Großteil der Energie "geht durch" das Ziel, ohne effektiv in Wärme umgewandelt zu werden, was zu einem fehlgeschlagenen oder quälend langsamen Schmelzvorgang führt.

Umgekehrt konzentriert ein hochfrequenter Strom (geringe Eindringtiefe) die Wirbelströme direkt im kleinen Volumen des Goldes. Dies gewährleistet eine schnelle, effiziente und vollständige Energieübertragung, was zu einem schnellen und gleichmäßigen Schmelzen führt.

Die Kompromisse verstehen

Die Wahl der falschen Frequenz für eine gegebene Chargengröße führt direkt zu Ineffizienz und schlechter Leistung. Ziel ist es immer, die Technologie an die Aufgabe anzupassen.

Das Problem mit niedrigen Frequenzen für kleine Mengen

Die Verwendung eines Nieder- oder Mittelfrequenzofens für kleine Goldmengen ist äußerst ineffizient. Die magnetische Kopplung ist schlecht, ein erheblicher Teil der elektrischen Energie wird verschwendet, und der Ofen kann Schwierigkeiten haben, überhaupt die erforderliche Schmelztemperatur zu erreichen.

Das Problem mit hohen Frequenzen für große Mengen

Andererseits ist die Verwendung eines sehr hochfrequenten Ofens zum Schmelzen eines großen Goldbarrens ebenfalls ineffizient. Die geringe Eindringtiefe würde nur die äußere "Haut" des Barrens erwärmen, was zu einem langsamen Schmelzen von außen nach innen und einer schlechten magnetischen Rührung führen würde, die für die Erzeugung einer homogenen Endlegierung notwendig ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Beziehung zwischen Frequenz und Chargengröße bestimmt Ihre Geräteauswahl. Priorisieren Sie immer die Frequenz, die Ihrer häufigsten Anwendung entspricht.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Mengen liegt (z. B. wenige Gramm bis zig Kilogramm Schmuckschrott, Granulat oder Laborproben): Ein Hochfrequenz-Induktionsofen (30-100+ kHz) ist für eine effiziente und schnelle Erwärmung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen größerer Barren oder Massenschrott liegt (z. B. Hunderte von Kilogramm): Ein Mittel- oder Niederfrequenzofen (0,5-10 kHz) bietet die tiefe Eindringtiefe, die für eine effiziente Kopplung und eine starke Rührwirkung erforderlich ist.

- Wenn Ihr Ziel die Auswahl eines einzelnen, vielseitigen Ofens ist: Sie müssen Ihre Entscheidung auf die kleinste Menge stützen, die Sie effizient schmelzen möchten, da ein Hochfrequenzsystem immer noch größere Mengen schmelzen kann (wenn auch langsamer), aber ein Niederfrequenzsystem kleine Mengen einfach nicht effektiv schmelzen kann.

Letztendlich erfordert die Beherrschung des Induktionsschmelzens die Anpassung der elektrischen Eigenschaften des Ofens an die physikalische Realität des Materials im Tiegel.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Frequenzbereich | 30-100+ kHz für kleine Mengen (Gramm bis zig kg) |

| Heizmechanismus | Wirbelströme, induziert durch wechselndes Magnetfeld |

| Kritischer Faktor | Eindringtiefe muss kleiner sein als die Chargengröße |

| Effizienz | Hohe Frequenz konzentriert Energie, reduziert Abfall |

| Anwendungen | Schmuck, Granulat, Laborproben und kleine Goldschmelzen |

Verbessern Sie Ihren Goldschmelzprozess mit den Präzisions-Hochfrequenzöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für eine effiziente, gleichmäßige Erwärmung kleiner Goldmengen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz