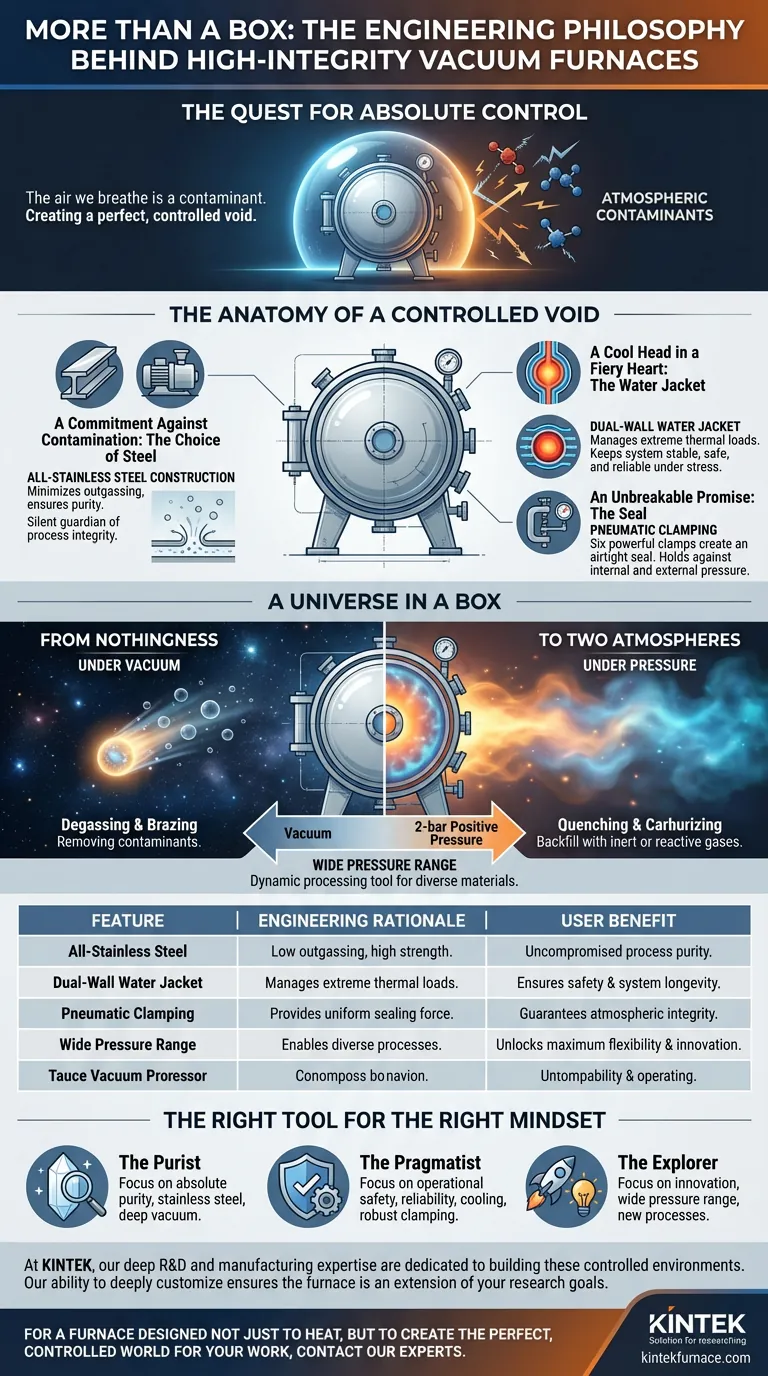

Das Streben nach absoluter Kontrolle

Im Kern ist fortschrittliche Materialwissenschaft ein Streben nach Kontrolle. Es ist ein Kampf gegen den zufälligen, chaotischen Einfluss der Alltagswelt – insbesondere der Atmosphäre.

Die Luft, die wir atmen, ist ein Kontaminant. Die geringste Spur von Sauerstoff oder Stickstoff kann einen empfindlichen metallurgischen Prozess ruinieren und eine hochwertige Komponente unbrauchbar machen. Um die Materialien der Zukunft zu schaffen, müssen wir zuerst ein perfektes, kontrolliertes Vakuum schaffen.

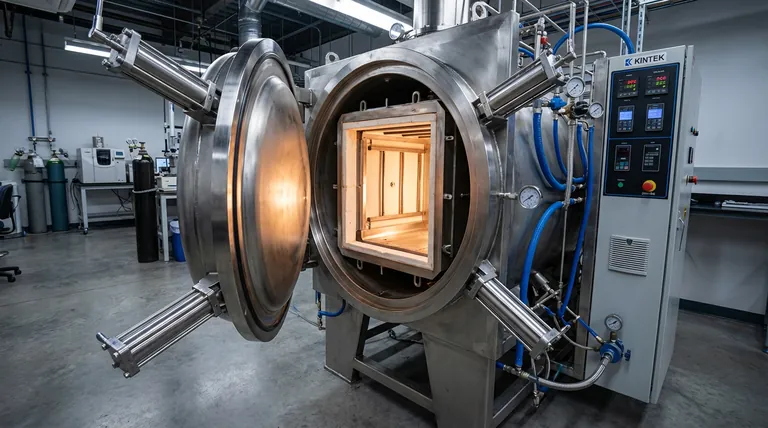

Dies ist die tiefgreifende Verantwortung der Vakuumofenkammer. Sie ist nicht nur eine Edelstahlbox; sie ist ein in sich geschlossenes Universum, das entwickelt wurde, um sich der Außenwelt zu widersetzen.

Die Anatomie eines kontrollierten Vakuums

Das Design einer Ofenkammer ist eine Reihe von bewussten Entscheidungen, jede einzelne eine Verteidigung gegen eine spezifische physikalische Bedrohung. Das Verständnis dieser Entscheidungen offenbart die Philosophie hinter der Maschine.

Ein Bekenntnis gegen Kontamination: Die Wahl des Stahls

Die Kammer ist vollständig aus Edelstahl gefertigt. Dies ist keine willkürliche Wahl, die nur auf Festigkeit basiert. Es ist ein Bekenntnis zur Reinheit.

In der Welt des Hochvakuums kann das Material der Kammer selbst zum Feind werden. Geringere Materialien enthalten eingeschlossene Gase, die sich unter Vakuum langsam freisetzen – ein Phänomen, das als Ausgasung bezeichnet wird. Dieser Prozess vergiftet die makellose Umgebung, die Sie zu schaffen versuchen.

Edelstahl minimiert mit seiner dichten Struktur die Ausgasung. Er ist der stille, standhafte Wächter der Prozessintegrität.

Ein kühler Kopf in einem feurigen Herzen: Der Wassermantel

Im Inneren der Kammer kann die „Heißzone“ Temperaturen erreichen, die die Struktur leicht verziehen und schwächen würden. Das Herz des Ofens ist ein Ort immenser thermischer Energie.

Um dies einzudämmen, ist die Kammer mit einem doppelwandigen, wasserummantelten Design gebaut. Ein konstanter Fluss von kühlem Wasser zirkuliert durch die Wände und die Tür und fungiert als ruhiger, rationaler Verstand des Systems.

Dieses Wärmemanagement dient nicht nur der Sicherheit, sondern auch der Stabilität. Es hält den Stahl stark, die Vakuumdichtungen intakt und das gesamte System unter extremer Belastung vorhersagbar und zuverlässig. Es ist das technische Äquivalent dazu, unter Druck einen kühlen Kopf zu bewahren.

Ein unzerbrechliches Versprechen: Die Dichtung

Ein Vakuum zu erzeugen bedeutet, dass die gesamte Kraft der Erdatmosphäre – etwa 14,7 Pfund pro Quadratzoll – versucht, die Kammer zu zerquetschen. Bei Überdruck versucht die Kammer zu platzen.

Die Tür wird von sechs leistungsstarken pneumatischen Klemmen gesichert. Dies ist nicht nur ein Riegel; es ist ein physisches Versprechen. Die immense, gleichmäßig verteilte Kraft, die sie ausüben, erzeugt eine luftdichte Dichtung, die sowohl dem inneren als auch dem äußeren Druck standhält. Sie ist die unerschütterliche Grenze zwischen der kontrollierten Welt im Inneren und dem Chaos draußen.

Ein Universum in einer Box

Mit etablierter Integrität wird die Kammer zu einem Gefäß für die Schöpfung, das eine breite Palette präzise kontrollierter physikalischer Prozesse beherbergen kann.

Von Nichts zu zwei Atmosphären

Die Fähigkeit, von einem vollen Vakuum bis zu einem Überdruck von 2 bar zu arbeiten, verwandelt den Ofen von einem einfachen Ofen in ein dynamisches Verarbeitungswerkzeug.

- Unter Vakuum: Sie können Prozesse wie Entgasung und Hartlöten durchführen, bei denen die Entfernung atmosphärischer Verunreinigungen das Hauptziel ist.

- Unter Druck: Sie können die Kammer mit Inertgasen wie Argon zum Abschrecken füllen oder reaktive Gase für Prozesse wie Aufkohlen einleiten.

Diese Bandbreite gibt Forschern und Ingenieuren die Flexibilität, das exakte atmosphärische „Universum“ zu schaffen, das ihr Material benötigt.

| Merkmal | Technische Begründung | Nutzerbenefit |

|---|---|---|

| Vollständig aus Edelstahl | Geringe Ausgasung, hohe Festigkeit, Korrosionsbeständigkeit. | Kompromisslose Prozessreinheit. |

| Doppelwandiger Wassermantel | Bewältigt extreme thermische Lasten auf allen Oberflächen. | Gewährleistet Bedienersicherheit und Systemlebensdauer. |

| Pneumatische Klemmung | Bietet immense, gleichmäßige Dichtungskraft. | Garantiert atmosphärische Integrität unter allen Bedingungen. |

| Großer Druckbereich | Ermöglicht vielfältige Prozesse von der Entgasung bis zum Abschrecken. | Erschließt maximale Prozessflexibilität und Innovation. |

Das richtige Werkzeug für die richtige Denkweise

Die Wahl eines Vakuumofens bedeutet, die Technik an Ihr spezifisches wissenschaftliches oder industrielles Ziel anzupassen. Es kommt darauf an, was Sie am meisten schätzen.

- Der Purist: Wenn Ihre Besessenheit die absolute Materialreinheit ist, konzentrieren Sie sich auf die Edelstahlkonstruktion und die Fähigkeit des Systems, ein tiefes, sauberes Vakuum zu erreichen.

- Der Pragmatiker: Wenn Betriebssicherheit und langfristige Zuverlässigkeit für Sie nicht verhandelbar sind, sind das umfassende Wasserkühlsystem und der robuste Klemmmechanismus die kritischsten Merkmale.

- Der Entdecker: Wenn Sie die Freiheit brauchen, zu innovieren und Grenzen zu überschreiten, ist der weite Betriebsdruckbereich Ihr Schlüssel zur Erschließung neuer Prozesse.

Das Erreichen dieses Niveaus an spezialisierter Leistung bedeutet nicht, eine Einheitslösung zu finden. Es geht darum, ein System mit spezifischer Absicht zu konstruieren.

Bei KINTEK widmen wir unsere tiefgreifende F&E- und Fertigungsexpertise dem Aufbau dieser kontrollierten Umgebungen. Wir verstehen, dass das Ziel, egal ob Sie mit einem Rohrofen, einem CVD-System oder einer Hochvakuumkammer arbeiten, immer die präzise Kontrolle ist. Unsere Fähigkeit, jedes System tiefgreifend anzupassen, stellt sicher, dass der Ofen nicht nur ein Ausrüstungsgegenstand ist, sondern eine echte Erweiterung Ihrer Forschungsziele.

Für einen Ofen, der nicht nur heizt, sondern die perfekte, kontrollierte Welt für Ihre Arbeit schafft, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Ähnliche Artikel

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Die Architektur des Nichts: Im Inneren des kontrollierten Universums eines Vakuumofens

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen