Sie haben alles richtig gemacht. Das Material ist von höchster Qualität, die Teile wurden sorgfältig gereinigt und das Temperaturprofil für Ihren Wärmebehandlungsprozess ist auf Zehntel Grad genau programmiert. Doch wenn Sie den Ofen öffnen, stimmt etwas nicht. Ein feiner Anlauf trübt die Oberfläche, oder schlimmer noch, die Komponente versagt später bei mechanischen Tests und erweist sich als unerwartet spröde. All die Zeit, Mühe und das teure Material – verschwendet.

Wenn Ihnen dieses Szenario schmerzlich bekannt vorkommt, sind Sie nicht allein.

Der frustrierende Kreislauf des „fast Perfekten“

In der fortgeschrittenen Forschung und Entwicklung sowie in der Fertigung, von Luft- und Raumfahrtlegierungen bis hin zu medizinischen Implantaten, ist dies ein wiederkehrender Albtraum. Ein Prozess, der an einem Tag funktioniert, liefert am nächsten Tag minderwertige Ergebnisse. Diese Inkonsistenz löst einen frustrierenden Kreislauf der Fehlersuche aus:

- „Liegt es an unserem Reinigungsprotokoll?“ Sie implementieren einen strengeren, mehrstufigen Reinigungsprozess, der Zeit und Kosten erhöht, aber die zufälligen Ausfälle bestehen fort.

- „Liegt es am Rohmaterial?“ Sie verbringen Wochen damit, neue Lieferanten zu validieren, nur um festzustellen, dass das Problem schließlich wieder auftritt.

- „Ist unsere Ofentemperatur instabil?“ Sie investieren in neue Steuerungen und Kalibrierungen, doch die eigentliche Ursache bleibt schwer fassbar.

Dies ist nicht nur ein technischer Albtraum, sondern eine direkte Bedrohung für Ihre Ziele. Projektzeitpläne dehnen sich von Wochen auf Monate aus. Die Produktionsausbeuten sinken, was die Stückkosten erhöht. Am wichtigsten ist, dass die Zuverlässigkeit Ihres Endprodukts in Frage gestellt wird, ein Risiko, das in Hochsicherheitsanwendungen inakzeptabel ist.

Sie jagen Geistern nach, weil Sie am falschen Ort suchen. Das Problem liegt nicht darin, was Sie in den Ofen legen, sondern darin, was bereits darin ist.

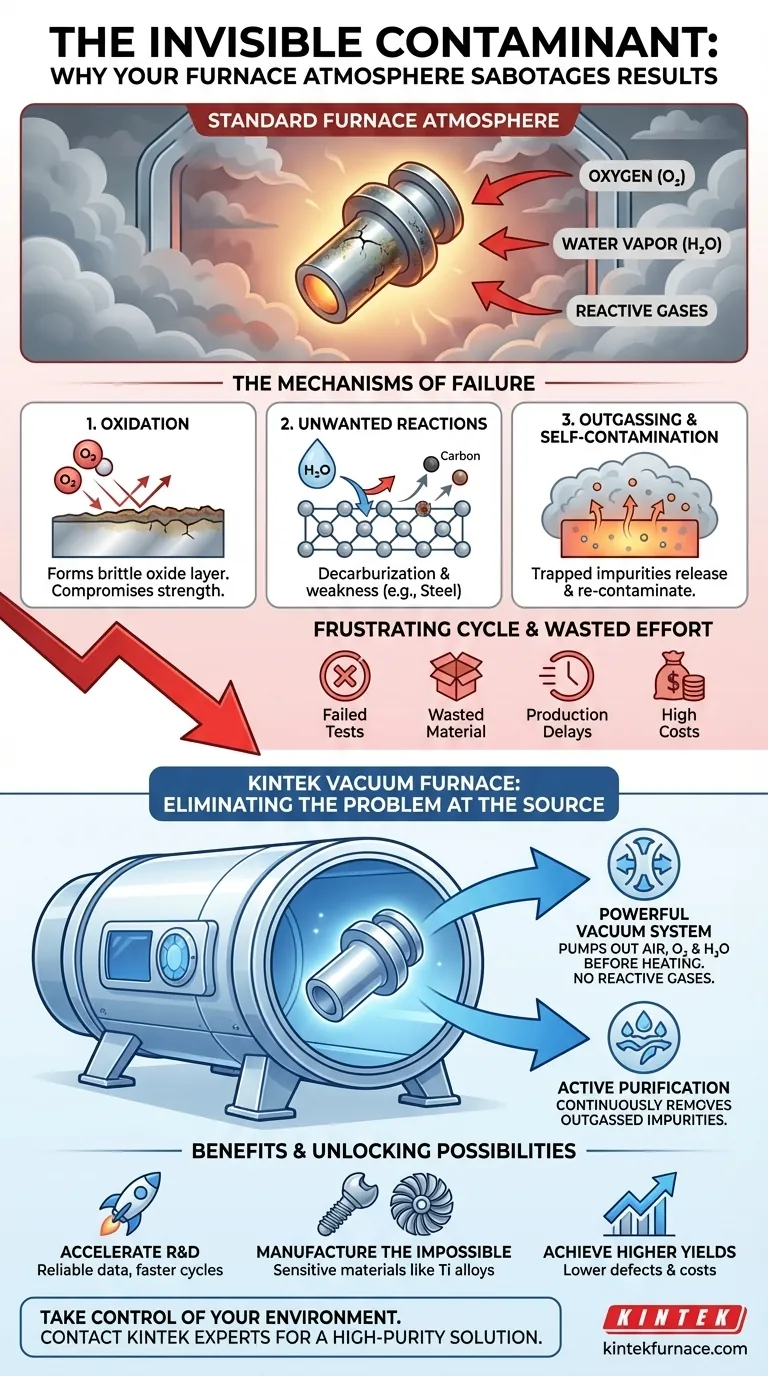

Der wahre Schuldige: Es ist nicht das Material, es ist die Atmosphäre

Der Schuldige ist unsichtbar, geruchlos und umgibt uns: die Luft.

In unserem täglichen Leben ist Luft harmlos. Aber in einem Hochtemperatur-Ofen verwandelt sie sich in einen aggressiven Cocktail aus reaktiven Gasen. Die beiden Hauptübeltäter sind Sauerstoff und Wasserdampf.

Wie „harmlose“ Luft zum Saboteur wird

Bei erhöhten Temperaturen werden Materialien chemisch reaktiv. Wenn sie der Atmosphäre in einem Standardofen ausgesetzt sind, beginnt eine zerstörerische Kettenreaktion:

- Oxidation: Sauerstoffmoleküle reagieren begierig mit der heißen Oberfläche Ihres Materials und bilden eine spröde, oft verfärbte Oxidschicht. Diese Kontamination beeinträchtigt alles, von der elektrischen Leitfähigkeit bis zur mechanischen Festigkeit.

- Unerwünschte Reaktionen: Selbst Spuren von Feuchtigkeit (H₂O) können mit bestimmten Materialien reagieren und deren chemische Zusammensetzung stören. Bei der Stahlbehandlung können beispielsweise reaktive Gase zu Entkohlung führen – einem Phänomen, bei dem Kohlenstoff aus der Oberfläche austritt und den Stahl schwächt.

- Selbstkontamination: Wenn das Werkstück erhitzt wird, kann es eingeschlossene Gase und flüchtige Verunreinigungen aus seiner eigenen Struktur freisetzen – ein Prozess namens Ausgasung. In einem geschlossenen atmosphärischen Ofen haben diese neu freigesetzten Verunreinigungen keinen Ausweg. Sie bilden eine toxische Wolke um Ihr Teil und kontaminieren dessen Oberfläche erneut.

Deshalb sind Ihre bisherigen Versuche gescheitert. Sie haben die Symptome behandelt – wie eine schmutzige Oberfläche –, anstatt die Krankheit zu heilen: eine unkontrollierte, reaktive Prozessumgebung.

Kontrolle übernehmen: Wie ein Vakuumofen das Problem an der Quelle beseitigt

Um wirklich reine, wiederholbare Ergebnisse zu erzielen, benötigen Sie kein besseres Reinigungsmittel; Sie müssen das Schlachtfeld selbst entfernen. Sie müssen die Atmosphäre eliminieren.

Dies ist das Grundprinzip eines Vakuumofens. Er ist nicht nur als Heizgerät konzipiert, sondern als präzises System zur Umgebungssteuerung. Er beseitigt systematisch die Grundursache der Kontamination.

- Er eliminiert die Hauptbedrohung: Bevor der Heizzyklus überhaupt beginnt, pumpt ein leistungsstarkes Vakuumsystem die Luft ab und entfernt praktisch den gesamten Sauerstoff und die Feuchtigkeit. Da keine reaktiven Gase vorhanden sind, kann keine Oxidation stattfinden. Ihre Teile bleiben hell und sauber.

- Er reinigt die Umgebung aktiv: Ein Vakuumofen schafft nicht nur eine saubere Basis, sondern erhält sie auch. Das Vakuumsystem läuft während des gesamten Prozesses kontinuierlich und saugt sofort alle Verunreinigungen ab, die während der Ausgasung freigesetzt werden. Es schützt das Werkstück aktiv vor seinen eigenen Emissionen.

Dies ist keine Umgehungslösung, sondern eine grundlegende Lösung. KINTEKs fortschrittliche Vakuumöfen sind von Grund auf so konstruiert, dass sie dieses Maß an absoluter Umgebungssteuerung bieten. Sie sind die zweckbestimmten Werkzeuge für Labore und Hersteller, die es sich nicht leisten können, Kompromisse bei der Materialintegrität einzugehen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass der Ofen genau auf Ihre Prozessanforderungen zugeschnitten ist, egal ob Sie ein extrem tiefes Vakuum für die Halbleiterforschung oder eine präzise kontrollierte Inertgasrückführung für eine empfindliche Legierung benötigen.

Jenseits der Reinheit: Neue Möglichkeiten in der Materialwissenschaft erschließen

Wenn Sie die Umgebungsverschmutzung als Variable eliminieren, ändert sich alles. Sie bewegen sich von einem Zustand reaktiver Fehlersuche hin zu proaktiver Innovation.

Die Frage ist nicht mehr: „Warum ist diese Charge fehlgeschlagen?“, sondern vielmehr: „Was können wir als Nächstes erreichen?“

- Beschleunigen Sie F&E: Mit zuverlässigen und wiederholbaren Ergebnissen können Sie Ihren Daten vertrauen, Entwicklungszyklen verkürzen und neue Materialien und Produkte schneller auf den Markt bringen.

- Fertigen Sie das Unmögliche: Sie können jetzt selbstbewusst mit hochsensiblen Materialien der nächsten Generation arbeiten – wie Titanlegierungen für medizinische Implantate oder Einkristall-Superlegierungen für Turbinenschaufeln –, die in einer Standardatmosphäre nicht verarbeitet werden können.

- Erzielen Sie höhere Ausbeuten: Durch die Beseitigung einer Hauptfehlerquelle können Sie die Produktionsausbeuten drastisch erhöhen, Kosten senken und die Rentabilität verbessern.

Die Lösung des Kontaminationsproblems bedeutet nicht nur sauberere Teile; es geht darum, ein neues Niveau der Materialleistung zu erschließen und Möglichkeiten zu schaffen, die zuvor unerreichbar waren.

Ihre Arbeit ist zu wichtig, um durch einen unsichtbaren Kontaminanten beeinträchtigt zu werden. Wenn Sie bereit sind, frustrierende Inkonsistenzen hinter sich zu lassen und makellose Ergebnisse zu erzielen, kann Ihnen unser Expertenteam helfen, die perfekte Hochreinigungs-Heizlösung für Ihre Anwendung zu entwickeln. Kontaktieren Sie unsere Experten, um Ihr spezifisches Projekt zu besprechen und zu erfahren, wie Sie die vollständige Kontrolle über die Umgebung Ihres Materials übernehmen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Ähnliche Artikel

- Warum Ihre Hochtemperaturwerkstoffe versagen: Der verborgene Feind in Ihrem Ofen

- Jenseits der Temperatur: Die unsichtbare Umgebung im Rohrofen meistern

- Vom Pulver zur Kraft: Die Physik der Kontrolle im Rohröfen

- Der versteckte Fehler bei Ihrer Wärmebehandlung: Es ist nicht die Temperatur, es ist die Luft

- Ihr Lab-Ofen verbrennt Geld. Hier ist der versteckte Konstruktionsfehler (und wie Sie ihn beheben).