Das Versprechen und die Gefahr der Hochtemperaturverarbeitung

Im Kern geht es in der Wissenschaft um Kontrolle. Wir versuchen, Umgebungen zu schaffen, in denen Variablen isoliert und Phänomene wiederholbar beobachtet werden können. Aber wenn wir die Temperatur erhöhen, wird diese Kontrolle zerbrechlich. Materialien, die bei Raumtemperatur stabil sind, beginnen auf unvorhersehbare Weise zu reagieren, zu oxidieren und sich abzubauen.

Die Herausforderung besteht nicht nur darin, etwas heiß zu machen. Die eigentliche Herausforderung besteht darin, es präzise zu erhitzen und es gleichzeitig vor der chaotischen, reaktiven Natur einer Hochtemperaturatmosphäre zu schützen. Dies ist das grundlegende Problem, für dessen Lösung ein Rohrofen entwickelt wurde.

Eine Architektur der Isolation

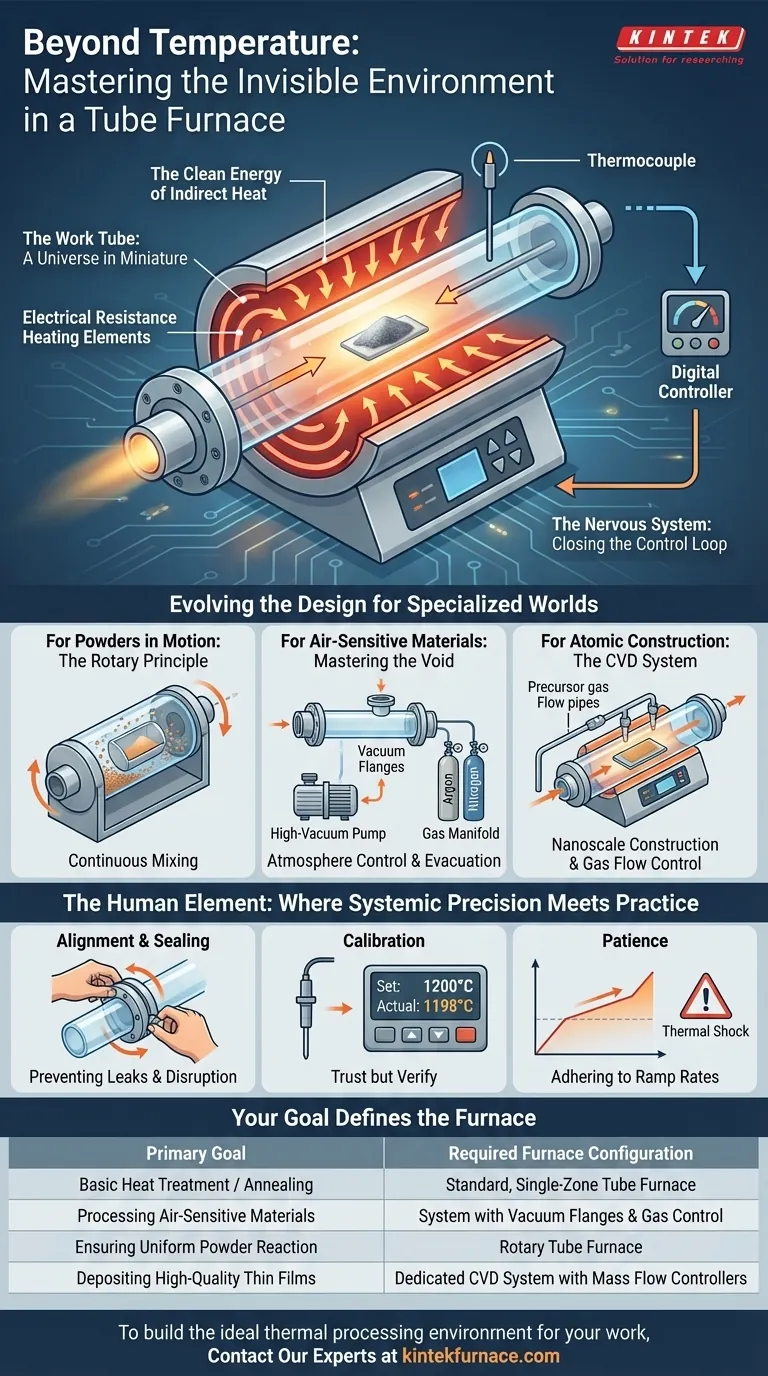

Die Eleganz eines Rohrofens liegt nicht in seiner Komplexität, sondern in seiner bewussten Einfachheit. Sein Design ist eine Architektur der Isolation, die auf einem Kernprinzip basiert: der physischen Trennung der Wärmequelle von der zu verarbeitenden Probe.

Diese Trennung ist der Schlüssel zu allem. Sie verhindert Kontamination und ermöglicht ein Maß an Umweltkontrolle, das direkte Heizmethoden nicht erreichen können.

Das Arbeitrohr: Ein Universum im Miniaturformat

Das Herzstück des Systems ist das Arbeitrohr, das typischerweise aus Quarz oder Aluminiumoxid besteht. Es ist mehr als nur ein Behälter; es ist ein in sich geschlossenes Universum für Ihre Probe.

Durch das Verschließen der Enden mit speziellen Flanschen wird dieses einfache Rohr in eine hermetische Kammer verwandelt. Im Inneren sind Sie der Herr der Umgebung. Sie können ein nahezu perfektes Vakuum erzeugen oder eine sorgfältig zusammengesetzte Atmosphäre aus inerten oder reaktiven Gasen einleiten. Die Probe existiert nur in der Welt, die Sie für sie entworfen haben.

Die saubere Energie der indirekten Wärme

Um das Arbeitrohr herum befinden sich elektrische Widerstandsheizelemente. Sie sind der Motor des Ofens, berühren aber niemals die Probe. Sie leiten thermische Energie in die Kammer, die nach innen strahlt und die Oberfläche des Rohrs gleichmäßig erwärmt.

Diese Wärme wird dann durch die Rohrwand auf die Probe geleitet. Der Prozess ist sauber, indirekt und bemerkenswert gleichmäßig, wodurch sichergestellt wird, dass das Material von allen Seiten ohne thermische Gradienten erwärmt wird, die ein Experiment ruinieren könnten.

Das Nervensystem: Schließen des Regelkreises

Menschliche Intuition ist bei 1200 °C nutzlos. Um Ordnung zu schaffen, verlässt sich der Ofen auf eine digitale Rückkopplungsschleife – sein Nervensystem.

Ein Thermoelement, das sich in der Nähe des Arbeitrohrs befindet, misst ständig die Temperatur. Es meldet diese Daten an eine digitale Steuerung, die die Realität mit dem gewünschten Sollwert vergleicht. Die Steuerung passt dann die Leistung der Heizelemente mit unerbittlicher Präzision an. Diese Schleife verwandelt einen groben Ofen in ein wissenschaftliches Instrument.

Entwicklungsstufen des Designs für spezialisierte Welten

Während das Prinzip der Isolation universell ist, muss sich die Architektur an das spezifische Ziel anpassen. Hier entwickeln sich Standarddesigns zu hochspezialisierten Werkzeugen, und hier wird die Notwendigkeit einer fachkundigen Anpassung entscheidend.

Für Pulver in Bewegung: Das Rotationsprinzip

Das Erhitzen eines statischen Pulvers in einem Tiegel ist mit Inkonsistenz behaftet. Die Körner oben erhalten die volle Exposition, während die unten isoliert bleiben.

Ein Rotationsrohr-Ofen löst dieses Problem durch Bewegung. Das gesamte Rohr dreht sich in einem leichten Winkel, wodurch sich das Material kontinuierlich vermischt. Dies stellt sicher, dass jedes einzelne Partikel der gleichen Temperatur und Atmosphäre ausgesetzt ist, was eine gleichmäßige Reaktion garantiert.

Für luftempfindliche Materialien: Beherrschen der Leere

Für Materialien, die an der Luft sofort oxidieren würden, ist die Atmosphärenkontrolle nicht verhandelbar. Ein Ofensystem muss mit Hochvakuum-Pumpen und Gasverteilern ausgestattet sein.

Der Prozess beinhaltet zuerst das Entfernen der vorhandenen Welt – Evakuieren der gesamten Luft – und dann den Aufbau einer neuen Welt durch Rückfüllen mit einem reinen, spezifischen Gas wie Argon oder Stickstoff. Dies ist unerlässlich für die moderne Materialwissenschaft, von der Batterieforschung bis zur Legierungsentwicklung.

Für atomaren Aufbau: Das CVD-System

Ein Chemical Vapor Deposition (CVD)-Ofen stellt den Höhepunkt dieser Designphilosophie dar. Hier ist das Ziel nicht nur die Behandlung eines Materials, sondern dessen Aufbau von Grund auf.

Vorläufergase werden mit präzise kontrollierten Raten durch das erhitzte Rohr geleitet. Die Hitze katalysiert eine Reaktion, wodurch sich ein fester dünner Film auf der Oberfläche eines Substrats "bildet". Dies erfordert die höchste Integration von Temperatur-, Druck- und Gasflusskontrolle und verwandelt den Ofen in eine Nanoscale-Baustelle.

Das menschliche Element: Wo systemische Präzision auf Praxis trifft

Ein perfekt gestaltetes Instrument kann immer noch fehlerhafte Ergebnisse liefern. Die Disziplin des Bedieners ist die letzte, entscheidende Komponente im Kontrollsystem.

Die Physik der Ausrichtung und Abdichtung

Das Arbeitrohr muss perfekt zentriert sein und darf die Ofenwände nicht berühren. Ein undichter Flansch, der ungleichmäßig angezogen ist, kann das ausgeklügeltste Vakuumsystem zunichtemachen. Dies sind keine nebensächlichen Details; sie sind grundlegende Fehlerquellen, die die gesamte isolierte Umgebung stören.

Die Psychologie der Kalibrierung: Vertrauen, aber überprüfen

Die Zahl auf dem Display der Steuerung ist eine Messung, nicht die absolute Wahrheit. Es wird immer einen geringen Unterschied zwischen der Temperatur am Thermoelement und der tatsächlichen Temperatur am Standort Ihrer Probe geben.

Kalibrierung ist die Anerkennung dieser Lücke. Sie erfordert das Platzieren einer kalibrierten Sonde dort, wo sich die Probe befinden wird, und das Anpassen des Offsets der Steuerung. Es ist ein Akt intellektueller Ehrlichkeit – dem System vertrauen, aber seine Realität überprüfen.

Die Disziplin der Geduld: Vermeidung von thermischem Schock

Keramikrohre sind stark, aber spröde. Zu schnelles Erhitzen oder Abkühlen führt zu enormen inneren Spannungen, die zum Reißen führen. Dieses Phänomen, bekannt als thermischer Schock, ist ein physikalisches Gesetz. Das Einhalten empfohlener Aufheizraten ist eine Übung in Geduld, die die Materialgrenzen der Ausrüstung respektiert.

Ihr Ziel definiert den Ofen

Der richtige Ofen ist nicht der mit den meisten Funktionen, sondern der, dessen Architektur perfekt auf Ihr Forschungsziel abgestimmt ist.

| Ihr Hauptziel | Erforderliche Ofenkonfiguration |

|---|---|

| Grundlegende Wärmebehandlung / Glühen | Ein Standard-Rohrofen mit einer Zone |

| Verarbeitung luftempfindlicher Materialien | Ein System mit Vakuumflanschen und Gasregelung |

| Gewährleistung einer gleichmäßigen Pulverreaktion | Ein Rotationsrohr-Ofen für kontinuierliches Mischen |

| Abscheidung hochwertiger dünner Schichten | Ein dediziertes CVD-System mit Massendurchflussreglern |

Das Verständnis dieser Verbindung zwischen Ziel und Architektur ist der erste Schritt zur Erzielung wirklich wiederholbarer und zuverlässiger Ergebnisse. Ein Ofen ist nicht nur ein Kauf; er ist eine Partnerschaft mit einem Präzisionsinstrument. Bei KINTEK bauen wir diese Partnerschaft auf einer Grundlage aus fachkundiger F&E und tiefgreifender Anpassung auf, um sicherzustellen, dass Ihr Ofen nicht nur ein Werkzeug, sondern die perfekte Lösung für Ihre spezifische Herausforderung ist.

Um die ideale thermische Verarbeitungsumgebung für Ihre Arbeit zu schaffen, Kontaktieren Sie unsere Experten.

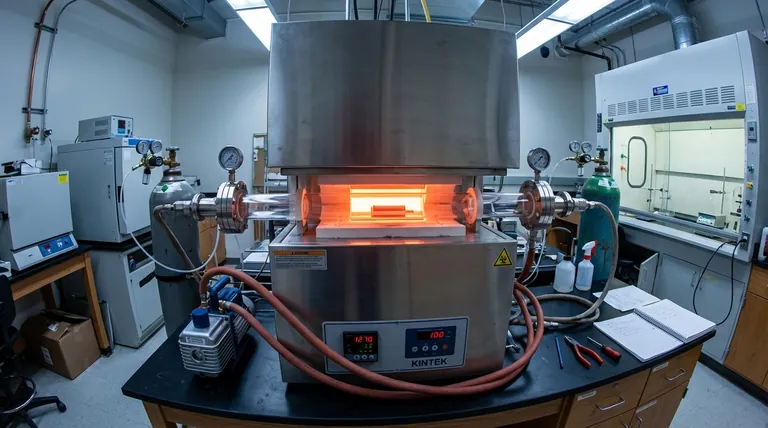

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen

- Die Geometrie des Fortschritts: Warum die 70-mm-Rohröfen eine Eckpfeiler im Labor sind

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs