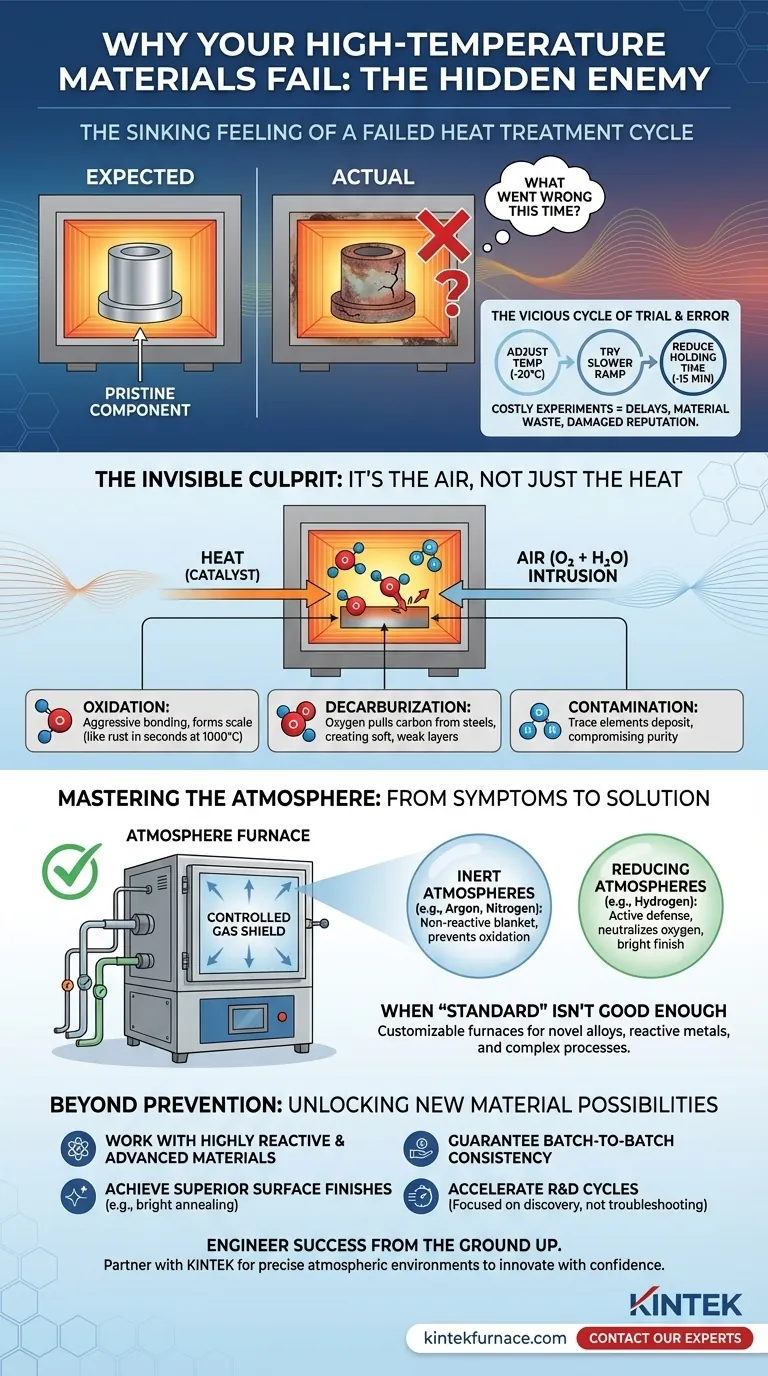

Das sinkende Gefühl eines fehlgeschlagenen Wärmebehandlungszyklus

Sie öffnen die Ofentür nach einem kritischen, mehrstündigen Heizzyklus. Im Inneren sollte sich ein makelloses, perfekt behandeltes Bauteil befinden. Stattdessen sinkt Ihr Herz. Die Oberfläche ist verfärbt, mit einer spröden, abblätternden Kruste bedeckt oder ihre Eigenschaften haben sich grundlegend verschlechtert.

Wochen der Forschung, wertvolle Materialien und erhebliche Energiekosten werden in einem Augenblick kompromittiert. Sie stehen vor einem fehlgeschlagenen Teil und stellen sich die frustrierende Frage: Was ist *dieses Mal* schiefgelaufen?

Der Teufelskreis von Versuch und Irrtum

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Es ist ein allgegenwärtiges Problem in der Materialwissenschaft, der Metallurgie und der fortschrittlichen Fertigung. Der unmittelbare Instinkt ist, die offensichtlichste Variable zu beschuldigen: die Hitze.

So beginnt das frustrierende Rätselraten:

- „Vielleicht war die Temperatur zu hoch? Senken wir sie um 20 Grad.“

- „Vielleicht war die Aufheizrate zu schnell? Wir versuchen ein langsameres Profil.“

- „War die Haltezeit zu lang? Kürzen wir sie um 15 Minuten.“

Jeder Versuch ist ein weiteres kostspieliges, zeitaufwändiges Experiment, das oft zu den gleichen inkonsistenten Ergebnissen führt. Dies ist nicht nur eine technische Belästigung; es ist ein ernstes geschäftliches Hindernis. Es führt zu Projektverzögerungen, die Produkteinführungen zurückwerfen, zu Materialverschwendung, die F&E-Budgets aufbläht, und zu unzuverlässigen Komponenten, die den Ruf eines Unternehmens für Qualität schädigen können. Sie stecken fest und beheben einen grundlegenden Prozess, anstatt Ihre Forschung oder Produktion voranzutreiben.

Der unsichtbare Schuldige: Es ist nicht die Hitze, es ist die Luft

Hier ist die grundlegende Wahrheit, die den Kreislauf durchbricht: Die Hauptursache für das Versagen ist selten die Temperatur selbst, sondern die unkontrollierten chemischen Reaktionen, die die Hitze beschleunigt. Der wahre Feind ist unsichtbar: die gewöhnliche Luft, die Ihre Ofenkammer füllt.

Hitze wirkt als starker Katalysator. Bei hohen Temperaturen werden der Sauerstoff und der Wasserdampf in der Luft, die bei Raumtemperatur harmlos sind, unglaublich aggressiv. Sie greifen die Oberfläche Ihres Materials aktiv an.

- Oxidation: Sauerstoff bindet sich aggressiv an Metalle und Keramiken und bildet die unerwünschte Kruste und Verfärbung, die Sie auf fehlgeschlagenen Teilen sehen. Ein Prozess wie das Rosten von Eisen, das in Ihrem Garten Jahre dauert, kann bei 1000 °C in Sekunden geschehen.

- Entkohlung: Bei Stählen kann der Sauerstoff in der Luft buchstäblich Kohlenstoffatome aus der Materialoberfläche ziehen und eine weiche, schwache äußere Schicht erzeugen.

- Kontamination: Spurenelemente in der Luft können sich auf Ihrem Material ablagern und dessen Reinheit und Leistung in empfindlichen Anwendungen wie Halbleitern oder medizinischen Implantaten beeinträchtigen.

Deshalb ist das einfache Anpassen von Temperaturprofilen wie der Versuch, ein Leck zu beheben, indem man über den Wasserfleck malt. Sie adressieren nur das Symptom, nicht die Grundursache des Problems.

Von der Symptombekämpfung zur Heilung der Krankheit: Die Atmosphäre meistern

Wenn das Grundproblem unerwünschte Reaktionen mit Luft sind, ist die logische Lösung, die Luft zu entfernen. Um perfekte, wiederholbare Ergebnisse zu erzielen, müssen Sie die unvorhersehbare, reaktive Umgebung der Luft durch eine kontrollierte, vorhersagbare und schützende Umgebung ersetzen.

Dies ist der gesamte Zweck eines spezialisierten Atmosphärenofens. Es ist ein Werkzeug, das nicht nur dazu dient, ein Material zu erhitzen, sondern Ihnen die absolute Kontrolle über die chemische Umgebung zu geben, die es umgibt.

Anstatt Ihr Material ungeschützt zu lassen, schaffen Sie einen Schutzschild mit einem bestimmten Gas:

- Inerte Atmosphären (z. B. Argon, Stickstoff): Diese Gase wirken wie eine perfekte, nicht reaktive Decke. Sie verdrängen physisch den gesamten Sauerstoff und verhindern, dass jegliche Oxidation überhaupt beginnt. Ihr Material wird in einer neutralen Blase erhitzt und kommt genauso rein heraus, wie es hineingegangen ist.

- Reduzierende Atmosphären (z. B. Wasserstoff): Diese gehen noch einen Schritt weiter. Sie sind eine aktive Verteidigung, die nach verirrten Sauerstoffmolekülen sucht und mit ihnen reagiert, um sie zu neutralisieren. Eine reduzierende Atmosphäre kann sogar leichte Oberflächenoxidation umkehren und zu einer hellen, sauberen Oberfläche führen.

Ein richtig konstruierter Atmosphärenofen mit seiner abgedichteten Kammer und dem präzisen Gaszuführungssystem löst die Grundursache. Er verwandelt die Wärmebehandlung von einem Glücksspiel in eine vorhersehbare Wissenschaft.

Wenn „Standard“ nicht ausreicht

Aber was ist, wenn Sie mit einer neuartigen Legierung, einem hochreaktiven Metall wie Titan oder einem komplexen mehrstufigen Prozess arbeiten? Ein Standardofen bietet möglicherweise nicht die granulare Kontrolle, die Sie benötigen. Hier wird die Fähigkeit, die Umgebung präzise zu definieren, entscheidend. Echte Prozesskontrolle erfordert einen Ofen, der für Ihre spezifische Herausforderung gebaut ist – einen, der das genaue Gasgemisch, die Reinheitsgrade und die Druckzyklen bewältigen kann, die Ihr Material benötigt.

Über die Prävention hinaus: Neue Materialmöglichkeiten erschließen

Sobald Sie aufhören, gegen unvorhersehbare Ausfälle zu kämpfen, können Sie gezielte Durchbrüche erzielen. Die Beherrschung der Ofenatmosphäre dient nicht nur der Schadensbegrenzung; sie erschließt Potenzial.

Wenn Ihr Prozess stabil, wiederholbar und präzise kontrolliert ist, können Sie:

- Mit hochreaktiven und fortschrittlichen Materialien arbeiten, die in offener Luft nicht verarbeitet werden können.

- Überlegene Oberflächengüten erzielen, wie z. B. Blankglühen, ohne kostspielige und zeitaufwändige sekundäre Reinigungsschritte.

- Chargenkonstanz garantieren und Ihre Innovation von einer Laborneugier zu einem zuverlässigen, herstellbaren Produkt machen.

- F&E-Zyklen beschleunigen, da Sie sich auf echte Entdeckungen konzentrieren und nicht auf die Wiederholung fehlgeschlagener grundlegender Experimente.

Sie erhitzen nicht mehr nur ein Material; Sie führen präzise Oberflächentechnik durch und öffnen die Tür zur Schaffung von Materialien mit Eigenschaften, die zuvor unerreichbar waren.

Ihre Materialherausforderungen sind einzigartig, und Ihr Ofen sollte es auch sein. Hören Sie auf, mit unvorhersehbaren Ergebnissen zu kämpfen, und beginnen Sie, Erfolg von Grund auf zu entwickeln. Bei KINTEK bedeuten unsere tiefgreifenden Anpassungsfähigkeiten, dass wir Ihnen nicht nur einen Ofen verkaufen; wir arbeiten mit Ihnen zusammen, um die präzise atmosphärische Umgebung zu entwerfen, die Sie benötigen, um mit Zuversicht zu innovieren. Lassen Sie uns die spezifischen Anforderungen Ihres Projekts besprechen. Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Ähnliche Artikel

- Die Alchemie der Isolation: Warum Röhrenöfen für Innovation unverzichtbar sind

- Mehr als nur Hitze: Die unsichtbare Kraft der Atmosphäre in Röhrenöfen

- Der versteckte Fehler bei Ihrer Wärmebehandlung: Es ist nicht die Temperatur, es ist die Luft

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre