Sie haben alles nach Vorschrift gemacht. Ihr Material ist makellos, Ihr Temperaturprofil ist auf das Komma genau programmiert und Ihr Prozess läuft genau wie geplant. Das Teil kommt perfekt aus dem Ofen. Aber während der Prüfung versagt es. Die Oberfläche, die hart sein sollte, ist weich. Die Verbindung, die stark sein sollte, ist spröde. Die Eigenschaften dieser Charge entsprechen nicht der letzten. Sie überprüfen Ihre Ausrüstung und wiederholen das Experiment, aber die Ergebnisse bleiben frustrierend unvorhersehbar, was Sie wertvolle Zeit, Materialien und Selbstvertrauen kostet.

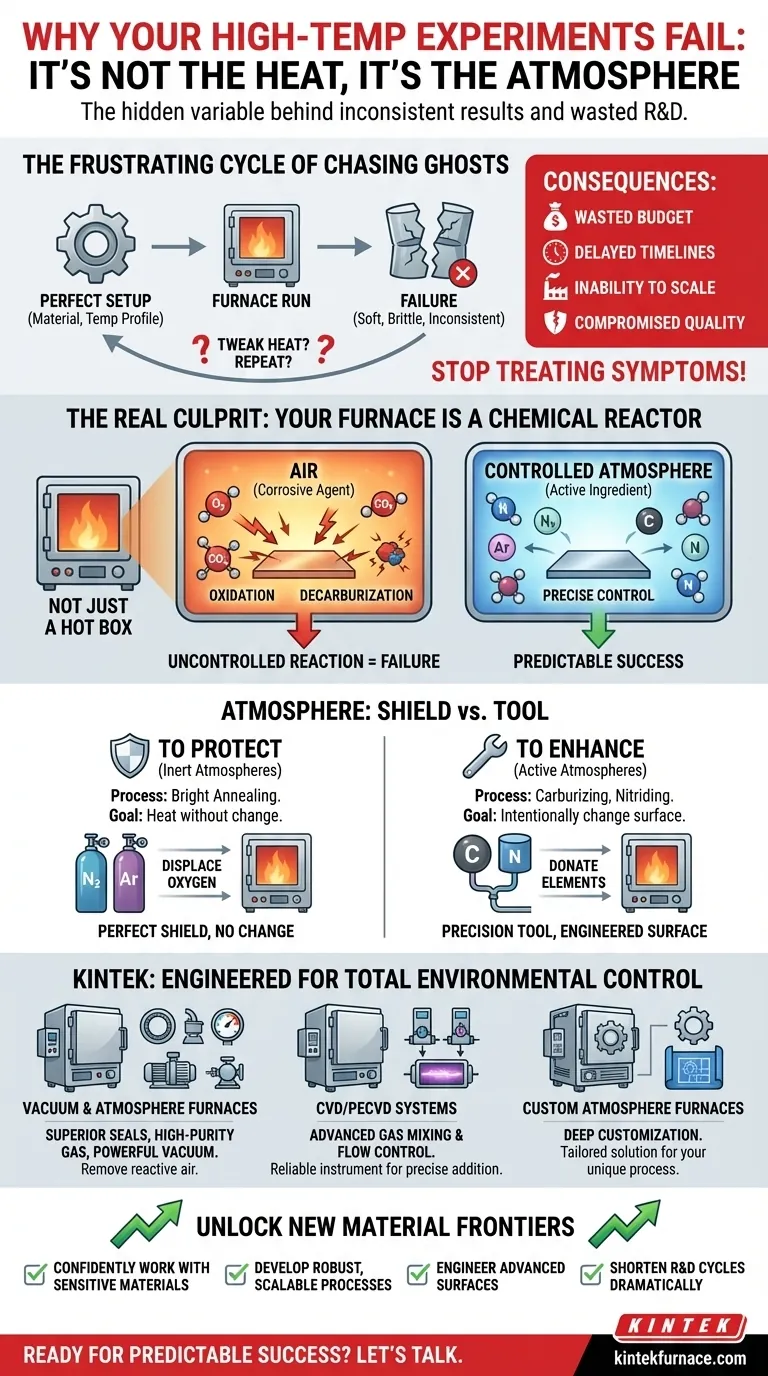

Der frustrierende Kreislauf der Geisterjagd

Dieses Szenario ist eine kostspielige Realität in unzähligen F&E-Laboren und Produktionsstätten. Wenn man mit inkonsistenten Ergebnissen konfrontiert wird, ist der natürliche Instinkt, die offensichtlichste Variable zu beschuldigen: die Hitze. Ingenieure und Forscher verbringen Wochen damit, Temperaturrampen anzupassen, Haltezeiten zu optimieren und Thermoelemente neu zu kalibrieren, in der Annahme, dass das thermische Profil schuld ist.

Diese Bemühungen sind zwar gut gemeint, aber oft eine Jagd nach einem Geist. Das Team behandelt die Symptome, nicht die zugrunde liegende Krankheit. Dies führt zu einer Kaskade negativer Geschäftskonsequenzen:

- Verschwendete F&E-Budgets: Wertvolle Materialien und Arbeitsstunden werden durch die Wiederholung fehlgeschlagener Experimente verbraucht.

- Verzögerte Zeitpläne: Projekte stocken, Produktstarts werden verschoben und Verträge gefährdet.

- Unfähigkeit zur Skalierung: Ein Prozess, der im Labor "manchmal" funktioniert, kann nie zuverlässig auf die Produktion skaliert werden, was Innovationen im Keim erstickt.

- Kompromittierte Qualität: Bei fertigen Produkten können inkonsistente Oberflächeneigenschaften zu katastrophalen Ausfällen im Feld führen und den Ruf eines Unternehmens schädigen.

Das Team steckt in einer Schleife fest, weil es von einer grundlegenden Fehlannahme darüber ausgeht, was ein Ofen tatsächlich tut.

Der wahre Schuldige: Ihr Ofen ist nicht nur eine heiße Kiste

Der Durchbruch kommt, wenn Sie erkennen, dass ein Hochtemperatur-Ofen nicht einfach nur ein Ofen zum Erhitzen von Dingen ist. Er ist ein chemischer Reaktor. Bei erhöhten Temperaturen werden die Materialien, mit denen Sie arbeiten, unglaublich reaktiv. Die Umgebung, die Ihre Probe umgibt, ist kein passiver Raum; sie ist eine aktive chemische Zutat, die das Endergebnis bestimmt.

Die Luft, die wir atmen, normalerweise harmlos, wird bei 800 °C zu einem hochkorrosiven Mittel, das empfindliche Materialien aggressiv oxidiert und zerstört. Kohlenstoff, der Schlüssel zur Härte von Stahl, kann durch eine falsche Atmosphäre buchstäblich von der Oberfläche abgetragen werden, ein Prozess, der als Entkohlung bezeichnet wird.

Dies ist die Ursache für die Inkonsistenz: Eine unkontrollierte Atmosphäre führt zu einer unkontrollierten chemischen Reaktion. Die üblichen "Reparaturen" scheitern, weil sie diese chemische Dimension vollständig ignorieren. Sie können den präzisesten Thermostat der Welt haben, aber wenn Sie die falschen Zutaten in Ihrem chemischen Rezept verwenden, wird das Ergebnis immer falsch sein.

Atmosphäre als Schutzschild vs. Atmosphäre als Werkzeug

Sobald Sie die Atmosphäre als aktiven Teilnehmer betrachten, können Sie sie für zwei Hauptzwecke steuern:

-

Zum Schutz (Schutz-/Inertatmosphären): Bei Prozessen wie dem Blankglühen besteht das Ziel darin, ein Teil zu erhitzen, ohne es zu verändern. Hier wirkt eine Inertatmosphäre (wie reiner Stickstoff oder Argon) als perfektes Schutzschild, verdrängt den zerstörerischen Sauerstoff und stellt sicher, dass das Teil genau so herauskommt, wie es hineingegangen ist.

-

Zur Verbesserung (Aktive Atmosphären): Bei Prozessen wie dem Aufkohlen oder Nitrieren besteht das Ziel darin, die Oberfläche gezielt zu verändern. Hier wird die Atmosphäre zu einem Präzisionswerkzeug, das spezifische Elemente (wie Kohlenstoff oder Stickstoff) auf die Oberfläche des Materials überträgt, um eine harte, verschleißfeste Schicht zu erzeugen.

Die Kontrolle dieser Umgebung ist der einzige Weg, um aus dem Kreislauf des Scheiterns auszubrechen und wiederholbare, vorhersagbare Ergebnisse zu erzielen.

Von der unkontrollierten Variable zum Präzisionsinstrument

Um eine Hochtemperatur-Chemikalienreaktion wirklich zu kontrollieren, benötigen Sie mehr als nur eine gut isolierte Kiste. Sie benötigen ein System, das von Grund auf neu entwickelt wurde, um eine spezifische, stabile chemische Umgebung zu verwalten und aufrechtzuerhalten. Sie benötigen einen Ofen, der die Atmosphäre mit der gleichen Präzision behandelt wie die Temperatur.

Dies ist das Prinzip, auf dem KINTEK-Öfen basieren. Wir entwickeln unsere Systeme nicht nur, um Wärme zu liefern, sondern um eine vollständige Umgebungssteuerung zu gewährleisten.

-

Für ultimativen Schutz: Unsere Vakuum- & Atmosphärenöfen sind mit überlegenen Dichtungen, Gaszuführsystemen mit hoher Reinheit und leistungsstarken Vakuumfunktionen ausgestattet. Dies ermöglicht es Ihnen, die reaktive "Luft" vollständig zu entfernen und durch eine präzise kontrollierte inerte oder reduzierende Atmosphäre zu ersetzen, wodurch das Risiko von Oxidation und Entkohlung eliminiert wird.

-

Für präzise Oberflächentechnik: Unsere CVD/PECVD-Systeme und kundenspezifischen Atmosphärenöfen verfügen über fortschrittliche Gas-Misch- und Durchflussregelungen. Dies verwandelt die Atmosphäre von einem potenziellen Verunreiniger in ein zuverlässiges Instrument, das es Ihnen ermöglicht, spezifische Elemente mit außergewöhnlicher Genauigkeit, Charge für Charge, auf die Oberfläche eines Materials aufzubringen.

-

Für Ihren einzigartigen Prozess: Jedes Material und jedes Ziel hat eine einzigartige chemische Anforderung. Unsere tiefgreifende Anpassungsfähigkeit ist unsere größte Stärke. Wir bieten keine Einheitslösung an; wir arbeiten mit Ihnen zusammen, um Ihren spezifischen Prozess zu verstehen und ein Ofensystem zu entwickeln, das die genaue atmosphärische Kontrolle bietet, die Sie für den Erfolg benötigen.

Über die Fehlersuche hinaus: Neue Materialgrenzen erschließen

Wenn Sie endlich die absolute Kontrolle über die Atmosphäre Ihres Ofens erlangen, ist die Auswirkung transformativ. Sie hören auf, Zeit mit der Fehlersuche zu verschwenden, und beginnen, Innovationen zu beschleunigen.

Mit dieser neu gewonnenen Kontrolle können Sie:

- Zuverlässig mit empfindlichen Materialien wie Titan, Superlegierungen und fortschrittlichen Keramiken arbeiten und wissen, dass sie vollständig vor Verunreinigungen geschützt sind.

- Robuste, wiederholbare Prozesse entwickeln, die nahtlos vom Labor bis zur vollen Produktion skaliert werden können.

- Fortschrittliche Oberflächen entwickeln mit präzise definierten Eigenschaften für Härte, Verschleißfestigkeit und Korrosionskontrolle.

- Ihre F&E-Zyklen drastisch verkürzen, da Ihre Ergebnisse zuverlässig sind, sodass Sie sich auf den nächsten Durchbruch konzentrieren können, anstatt den letzten Lauf zu beheben.

Ihre Herausforderung besteht nicht nur darin, Hitze zu managen; es geht darum, eine komplexe chemische Umgebung zu beherrschen. Unsere Expertise liegt in der Entwicklung der präzisen Ofenlösung, die Ihr Projekt erfordert, und verwandelt Ihre größte Variable in Ihr zuverlässigstes Werkzeug. Wenn Sie bereit sind, von inkonsistenten Ergebnissen zu vorhersehbarem Erfolg überzugehen, lassen Sie uns über die spezifischen Anforderungen Ihrer Anwendung sprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Das kontrollierte Universum: Materie im 70-mm-Rohrofen meistern

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Der Schachzug des Ingenieurs: Warum Vakuumöfen auf Kontrolle und nicht nur auf Hitze setzen

- Die Alchemie der Isolation: Warum Röhrenöfen für Innovation unverzichtbar sind

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen