Sie haben alles nach Vorschrift gemacht. Die Metallurgie stimmt, das Temperaturprofil ist präzise und die Abkühlrate ist perfekt. Doch die fertige Komponente, die Sie aus Ihrem Ofen ziehen, ist eine Enttäuschung. Sie ist leicht verzogen, die Oberfläche ist verfärbt mit einer Oxidschicht, oder schlimmer noch, sie versagt bei Belastungstests und zeigt unerwartete Sprödigkeit. Sie stehen mit einem verschrotteten Teil da und einer nagenden Frage: Was ist schiefgelaufen?

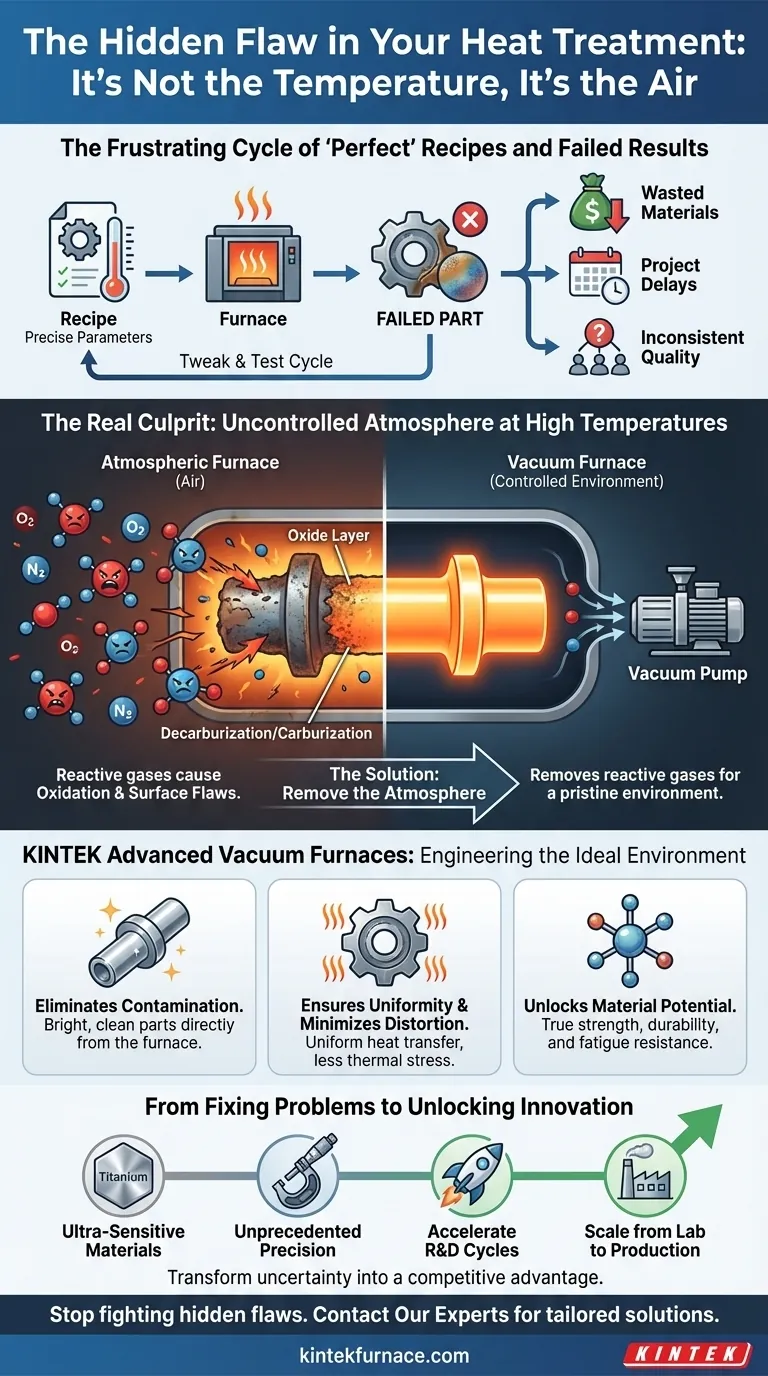

Der frustrierende Kreislauf von „perfekten“ Rezepten und gescheiterten Ergebnissen

Dies ist kein Einzelfall; es ist ein chronischer Kampf in vielen fortschrittlichen F&E-Laboren und Produktionslinien. Wenn Hochleistungsmaterialien nach der Wärmebehandlung die Spezifikationen nicht erfüllen, ist die unmittelbare Reaktion, das Rezept zu überprüfen. War die Temperaturrampe zu schnell? War die Haltezeit zu kurz? Sollten wir eine leicht veränderte Legierungszusammensetzung versuchen?

Dieser Kreislauf des „Anpassens und Testens“ beginnt. Ingenieure verbringen Wochen damit, Parameter anzupassen, unzählige Zyklen durchzuführen und fehlerhafte Teile zu analysieren. Jede fehlerhafte Charge hat erhebliche Kosten:

- Verschwendete Materialien: Hochleistungslegierungen und Keramiken sind teuer. Jede verschrottete Komponente ist verdampftes Geld.

- Projektverzögerungen: Die Zeit, die für die Fehlerbehebung verloren geht, verzögert die Entwicklungszeitpläne, verzögert Produkteinführungen und beeinträchtigt Verpflichtungen.

- Inkonsistente Qualität: Selbst wenn ein erfolgreiches Ergebnis erzielt wird, ist es oft schwer zu reproduzieren, was zu unzuverlässiger Produktleistung und potenziellem Reputationsschaden führt.

Dies sind nicht nur technische Frustrationen; sie sind erhebliche geschäftliche Hindernisse. Das Kernproblem ist, dass diese üblichen „Lösungen“ nur die Symptome behandeln, weil die Diagnose falsch ist. Das Problem ist oft nicht Ihr Rezept.

Der wahre Schuldige: Unkontrollierte Atmosphäre bei hohen Temperaturen

Der wahre Saboteur Ihres Prozesses ist oft unsichtbar: die Luft in Ihrem Ofen.

Bei Umgebungstemperaturen sind die Gase unserer Atmosphäre – hauptsächlich Stickstoff und Sauerstoff – für die meisten Materialien relativ harmlos. Aber bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, ändert sich alles. Die Oberfläche des Materials wird hochreaktiv, und die Luft verwandelt sich von einer harmlosen Umgebung in eine Quelle der Kontamination.

Hier ist die einfache Wissenschaft hinter dem Versagen:

- Oxidation: Sauerstoffatome in der Luft verbinden sich aggressiv mit der Metalloberfläche und bilden eine spröde, oft verfärbte Oxidschicht. Diese Schicht ruiniert nicht nur die Oberflächengüte, sondern kann auch die strukturelle Integrität der Komponente beeinträchtigen.

- Entkohlung/Aufkohlung: Bei Stählen ist der Kohlenstoffgehalt entscheidend für Härte und Festigkeit. Gase in der Atmosphäre können mit dem Stahl reagieren, entweder Kohlenstoff von seiner Oberfläche entfernen (Entkohlung, macht ihn weich) oder überschüssigen Kohlenstoff hinzufügen (Aufkohlung, macht ihn spröde).

Das Anpassen Ihres Temperaturprofils wird dies niemals lösen, da Sie dieses grundlegende chemische Problem nicht angehen. Es ist, als würde man versuchen, einen erstklassigen Kuchen in einem staubigen Raum zu backen; egal wie perfekt Ihr Rezept ist, das Endprodukt wird immer kontaminiert sein. Die üblichen „Lösungen“ scheitern, weil sie in einer fehlerhaften Umgebung operieren.

Lösung der Ursache: Konstruktion der idealen Behandlungsumgebung

Wenn die Ursache unerwünschte chemische Reaktionen mit der Atmosphäre sind, ist die logische Lösung, die Atmosphäre vollständig zu entfernen. Hier verlagert sich der Prozess von der Vermutung zur Präzisionskonstruktion. Um makellose, reproduzierbare Ergebnisse zu erzielen, benötigen Sie ein Werkzeug, das speziell dafür entwickelt wurde, diese grundlegende Variable zu eliminieren.

Dies ist das Prinzip hinter einem Vakuumofen.

Ein Vakuumofen ist nicht nur eine Kiste, die heiß wird; er ist eine hochkontrollierte Umgebung. Durch das Absaugen der Luft vor Beginn des Heizzyklus werden die reaktiven Gase entfernt, die Oxidation und Entkohlung verursachen. In dieser sauberen, inerten Umgebung kann der Wärmebehandlungsprozess genau wie beabsichtigt ablaufen, ohne unerwünschte Nebenreaktionen.

Die fortschrittlichen Vakuumöfen von KINTEK verkörpern dieses Prinzip. Sie sind nicht nur dafür konzipiert, Wärme zu liefern, sondern auch die perfekten Bedingungen zu schaffen, damit diese Wärme ihre Magie entfalten kann.

- Eliminiert Kontaminationen direkt: Die Vakuumumgebung bekämpft direkt die Ursache von Oxidation und Oberflächenfehlern, was zu glänzenden, sauberen Teilen direkt aus dem Ofen führt.

- Gewährleistet Gleichmäßigkeit und minimiert Verzug: In Abwesenheit von Luftströmungen ist die Wärmeübertragung gleichmäßiger, wodurch die thermischen Spannungen minimiert werden, die Verzug und Verzerrungen bei komplexen Geometrien verursachen.

- Schöpft das Materialpotenzial aus: Der Prozess stellt sicher, dass die endgültigen Eigenschaften des Materials – Festigkeit, Haltbarkeit und Ermüdungsbeständigkeit – ein direktes Ergebnis Ihres sorgfältig gestalteten thermischen Zyklus sind und nicht eine Lotterie atmosphärischer Reaktionen.

Darüber hinaus, da jedes fortschrittliche Material einzigartige Anforderungen hat, stellen unsere tiefgreifenden Anpassungsfähigkeiten sicher, dass Ihr Ofen nicht nur ein Standardprodukt ist, sondern eine Lösung, die genau auf Ihre spezifischen experimentellen oder Produktionsziele zugeschnitten ist.

Von der Problemlösung zur Innovationsförderung

Wenn Sie die Variable der atmosphärischen Kontamination eliminieren, tun Sie mehr als nur ein Qualitätsproblem lösen. Sie erschließen neue Möglichkeiten. Das Gespräch in Ihrem Labor verlagert sich von „Warum ist das fehlgeschlagen?“ zu „Was können wir als Nächstes erreichen?“

Mit einer zuverlässigen und makellosen Wärmebehandlungsumgebung können Sie:

- Mit empfindlichsten Materialien arbeiten: Verarbeiten Sie reaktive Metalle wie Titan, Superlegierungen und hochschmelzende Metalle, die in einem herkömmlichen Ofen nicht behandelt werden können, mit Zuversicht.

- Unerreichte Präzision erreichen: Stellen Sie Komponenten für anspruchsvolle Branchen wie Luft- und Raumfahrt, medizinische Implantate und Hochleistungselektronik her, bei denen Maßhaltigkeit und Materialintegrität nicht verhandelbar sind.

- F&E-Zyklen beschleunigen: Gehen Sie von Versuch und Irrtum zu vorhersehbaren, reproduzierbaren Ergebnissen über und verkürzen Sie drastisch die Zeit, die für die Entwicklung und Qualifizierung neuer Produkte und Prozesse benötigt wird.

- Von Labor bis Produktion skalieren: Übertragen Sie einen in einem F&E-Vakuumofen perfektionierten Prozess nahtlos auf ein größeres Produktionssystem und wissen Sie, dass die Ergebnisse konsistent sein werden.

Indem Sie über die bloße Symptombekämpfung hinausgehen, können Sie endlich die volle Kontrolle über Ihre Materialergebnisse übernehmen. Dies verwandelt Ihren Wärmebehandlungsprozess von einer Unsicherheitsquelle in einen Wettbewerbsvorteil.

Hören Sie auf, gegen die versteckten Mängel in Ihrem Prozess zu kämpfen. Es ist an der Zeit, die Ursache anzugehen und das wahre Potenzial Ihrer Materialien freizusetzen. Wenn Sie mit inkonsistenten Ergebnissen zu kämpfen haben oder die Grenzen des Möglichen erweitern möchten, kann Ihnen unser Expertenteam helfen, die ideale thermische Verarbeitungslösung für Ihre spezifischen Herausforderungen zu entwickeln. Lassen Sie uns besprechen, wie Ihr Projekt von Frustration zu Durchbruch gelangen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Ähnliche Artikel

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre

- Das kontrollierte Universum: Materie im 70-mm-Rohrofen meistern

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Jenseits der Temperatur: Die unsichtbare Umgebung im Rohrofen meistern

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen