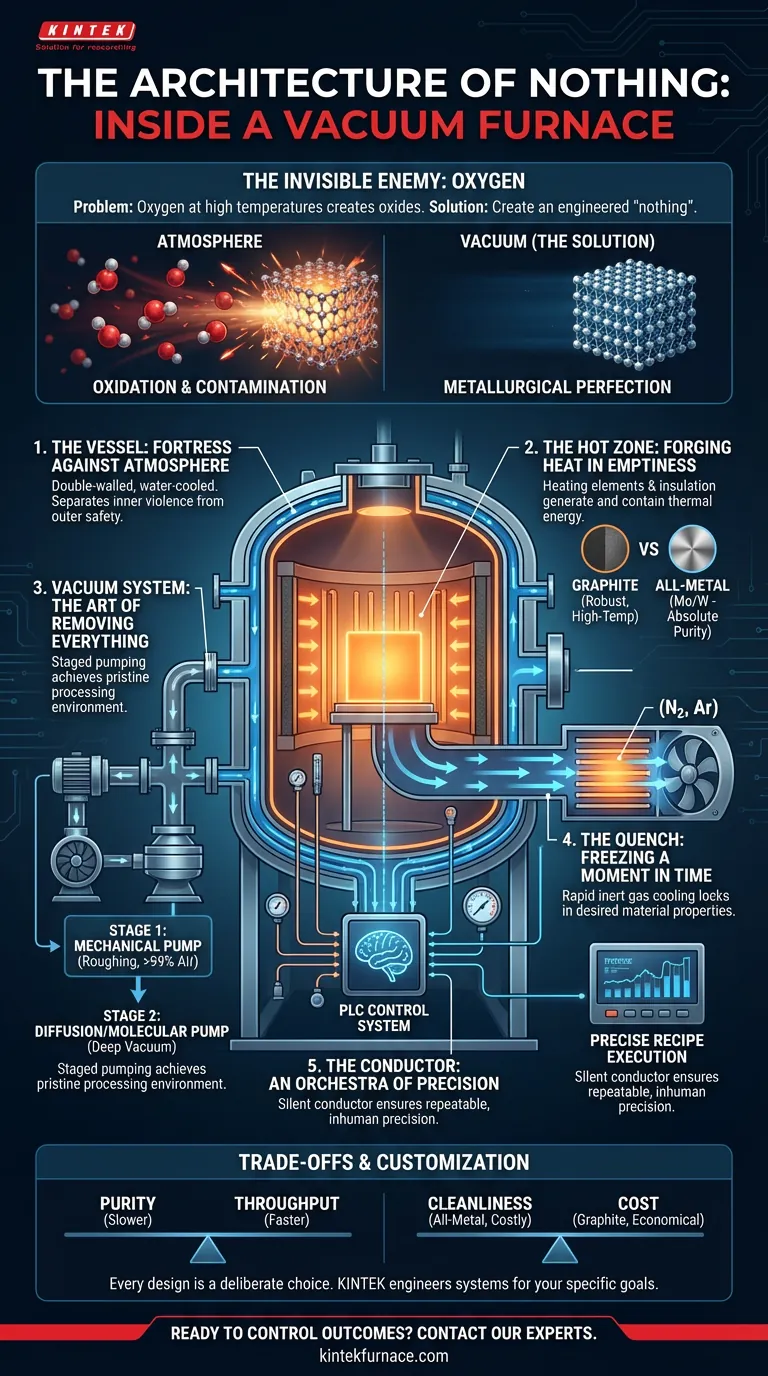

Der unsichtbare Feind

Bei Tausenden von Grad wird Metall formbar, seine kristalline Struktur ist bereit für die Umwandlung. Aber bei diesen Temperaturen ist sein größter Feind nicht die Hitze selbst. Es ist die Luft, die wir atmen.

Sauerstoff, der für das Leben so lebenswichtig ist, wird zu einem bösartigen Kontaminanten, der Oxide bildet, die die Integrität und Oberflächenbeschaffenheit eines Materials beeinträchtigen.

Um metallurgische Perfektion zu erreichen, muss man zuerst das Unmögliche tun: ein perfektes Nichts schaffen. Das ist der stille, tiefgreifende Zweck eines Vakuumofens. Es ist keine heiße Kiste; es ist ein konstruiertes Universum, das sorgfältig darauf ausgelegt ist, die grundlegenden Kräfte zu kontrollieren, die auf ein Material wirken.

Die Anatomie einer kontrollierten Welt

Ein Vakuumofen ist ein System von Systemen, ein Orchester, in dem jedes Instrument sein Teil fehlerfrei spielen muss. Seine Architektur zu verstehen bedeutet, die Psychologie der Kontrolle zu verstehen – das unermüdliche Streben nach einem vorhersagbaren, wiederholbaren Ergebnis.

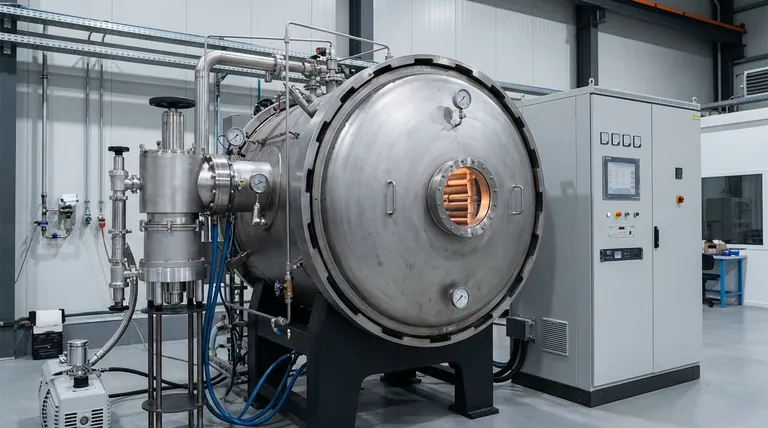

Der Behälter: Eine Festung gegen die Atmosphäre

Die erste Komponente ist die elementarste: eine Grenze. Die Ofenkammer ist eine doppelwandige, wassergekühlte Stahlfestung. Ihre einzige Aufgabe ist es, eine kompromisslose, dichte Abdichtung gegen die Außenwelt zu gewährleisten.

Das Wasser, das zwischen ihren Wänden zirkuliert, ist ein stilles Zeugnis der Gewalt im Inneren. Während das Innere bei Temperaturen wütet, die Stahl schmelzen können, bleibt die Außenseite kühl und sicher. Es ist eine klare physische Barriere, die die chaotische, sauerstoffreiche Atmosphäre von der kontrollierten Leere im Inneren trennt.

Die Heizzone: Hitze in einer Leere schmieden

Im Inneren der Kammer liegt das Herz des Ofens: die Heizzone. Hier verschwören sich Heizelemente und Isolierung, um immense thermische Energie zu erzeugen und zu speichern.

Die Wahl des Heizelements ist eine philosophische.

- Graphit ist ein Hochtemperatur-Arbeitspferd, das über 2200°C erreichen kann. Es ist robust und kostengünstig. Aber es birgt ein Risiko – das Potenzial, dass Kohlenstoff in hochsensiblen Legierungen zu einem Kontaminanten wird.

- Molybdän und Wolfram schaffen eine Ganzmetall-Heizzone. Dies ist die Wahl für absolute Reinheit, unerlässlich für medizinische oder luft- und raumfahrttechnische Komponenten, bei denen selbst eine Spur von Kohlenstoff inakzeptabel ist. Es ist sauberer, aber oft teurer und komplexer.

Um diese Elemente herum wirken Schichten aus Graphitfilz oder Keramikfaserisolierung wie Spiegel und reflektieren die thermische Energie zurück auf das Werkstück und sorgen so für Effizienz und gleichmäßige Temperatur.

Das Vakuumsystem: Die Kunst, alles zu entfernen

Das macht einen Vakuumofen einzigartig. Das Vakuumsystem ist ein unsichtbarer Künstler, der eine Umgebung von fast perfekter Leere formt.

Das geschieht nicht auf einmal. Eine mechanische "Vorvakuumpumpe" leistet die Schwerstarbeit und entfernt über 99 % der Luft. Dann übernimmt eine ausgefeiltere Diffusions- oder Molekularpumpe, die mühsam verirrte Moleküle einfängt, um das tiefe Vakuum zu erreichen, das für die makellose Verarbeitung erforderlich ist.

Dieser gestufte Ansatz ist eine Reise tiefer und tiefer in die Reinheit, die die atmosphärischen Variablen entfernt, die zu unvorhersehbaren Ergebnissen führen.

Das Abschrecken: Einen Moment einfrieren

Nachdem ein Material seine Zieltemperatur erreicht hat, ist seine neu angeordnete atomare Struktur fragil. Um sie dauerhaft zu machen, muss es mit unglaublicher Geschwindigkeit und Kontrolle abgekühlt werden. Das ist das Abschrecken.

Der Ofen wird schnell mit einem Inertgas wie Stickstoff oder Argon wieder gefüllt. Ein leistungsstarker Lüfter bläst dieses Gas dann durch die Heizzone und über einen wassergekühlten Wärmetauscher und entzieht dem Werkstück in einem gleichmäßigen, kontrollierten Sturm Wärme.

Das Abschrecken ist der letzte, entscheidende Schritt. Es ist das, was Härte, Festigkeit und andere gewünschte Eigenschaften fixiert. Es friert einen perfekten metallurgischen Moment in der Zeit ein.

Der Dirigent: Ein Orchester der Präzision

Überwacht wird dieser gesamte Prozess vom Steuerungssystem, typischerweise einer SPS (speicherprogrammierbare Steuerung). Es ist der stille Dirigent.

Mithilfe von Thermoelementen und Vakuummanometern als Sinnesorgane führt es ein vorprogrammiertes Rezept mit übermenschlicher Präzision aus. Es verwaltet Heizraten, Haltezeiten, Vakuumlevel und Abschreckprotokolle und stellt sicher, dass jeder Zyklus eine exakte Kopie des vorherigen ist.

Dieses System ersetzt menschliches Raten durch digitale Sicherheit, was das ultimative Ziel der fortschrittlichen Fertigung ist.

Jedes Design ist eine bewusste Wahl

Der Bau oder die Auswahl eines Vakuumofens ist eine Übung im Navigieren von Kompromissen. Es gibt kein einziges "bestes" Design, nur das, das am besten für eine bestimmte Aufgabe geeignet ist.

- Reinheit vs. Durchsatz: Ein System, das für das tiefste Vakuum gebaut ist, braucht länger zum Evakuieren. Ein Ofen mit einem massiven Gasabschrecksystem kann Teile schneller abkühlen und die Leistung steigern. Sie müssen entscheiden, welche Variable kritischer ist.

- Sauberkeit vs. Kosten: Eine Ganzmetall-Heizzone bietet die sauberstmögliche Umgebung, hat aber ihren Preis. Eine Graphit-Heizzone ist eine leistungsstarke und wirtschaftliche Wahl für Prozesse, bei denen Kohlenstoff keine Rolle spielt.

- Anwendungsspezifisches Design: Das Hartlöten von hochfesten Legierungen erfordert eine ausgezeichnete Temperaturgleichmäßigkeit und ein sauberes Vakuum. Das Härten von Werkzeugstahl erfordert ein leistungsstarkes, schnelles Abschrecken. Die Verarbeitung von medizinischem Titan erfordert eine makellose Ganzmetallumgebung, um jegliche Kontamination zu verhindern.

Die Komponenten sind nicht nur Teile; sie sind die physische Verkörperung Ihrer Prozessprioritäten. Wenn Sie dies verstehen, können Sie über ein Datenblatt hinausblicken und die wahre Leistungsfähigkeit des Ofens erkennen.

Bei KINTEK montieren wir nicht nur Komponenten; wir entwickeln integrierte Systeme rund um Ihre spezifischen metallurgischen Ziele. Unsere tiefgreifende F&E- und Fertigungsexpertise ermöglicht es uns, alles von Muffel- und Rohröfen bis hin zu komplexen CVD- und Vakuumsystemen anzupassen und sicherzustellen, dass die Architektur Ihres Ofens perfekt auf die Bedürfnisse Ihrer Anwendung abgestimmt ist.

Wenn Sie bereit sind, vom bloßen Erhitzen von Materialien zur wirklichen Kontrolle ihrer Ergebnisse überzugehen, können wir Ihnen helfen, die wichtigen Entscheidungen zu treffen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Ähnliche Artikel

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Jenseits der Charge: Wie kontinuierliche Vakuumöfen die industrielle Metallurgie neu definieren

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren