Die Hauptfunktion der Plasma-Enhanced Chemical Vapor Deposition (PECVD) in Gas-Sensor-Teststrukturen besteht darin, eine zuverlässige elektrische Isolationsbarriere auf komplexen, laserstrukturierten Oberflächen zu schaffen. Durch die Abscheidung eines etwa 100 nm dicken Siliziumnitrid (Si3N4)-Films isoliert dieser Prozess effektiv die aktiven Schichten des Sensors, um Signalverzerrungen zu verhindern.

Kernbotschaft: PECVD ist unerlässlich, da es die schlechte Isolationsqualität überwindet, die mit thermischer Oxidation auf rauen, laserstrukturierten Oberflächen verbunden ist. Es gewährleistet eine vollständige elektrische Trennung zwischen der Nickeloxid-Sensorschicht und dem Siliziumsubstrat und garantiert so die Genauigkeit der Sensorablesungen.

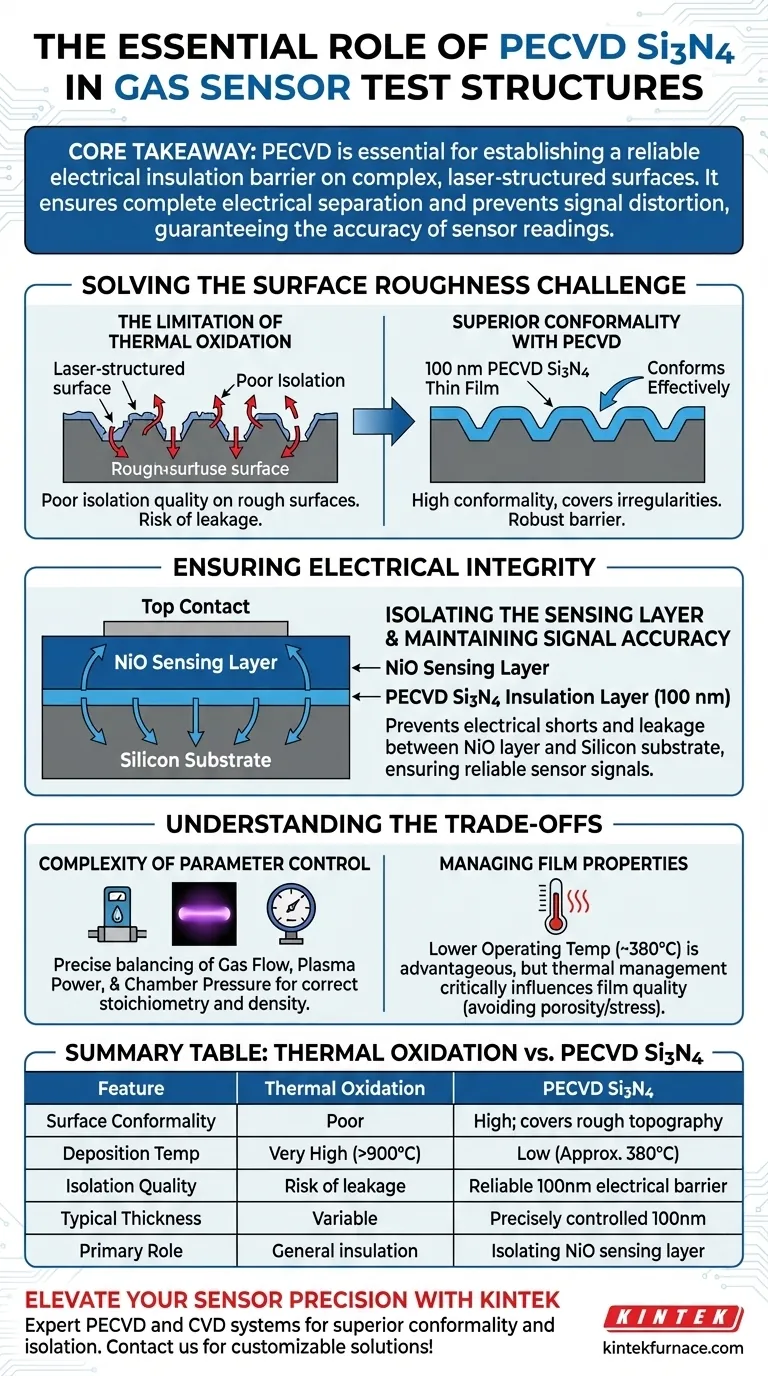

Lösung der Oberflächenrauheitsproblematik

Die Entscheidung für PECVD wird durch die physikalische Topographie des Sensorbauteils bestimmt, insbesondere durch die Herausforderungen, die durch die Laserstrukturierung entstehen.

Die Einschränkung der thermischen Oxidation

In der Standard-Halbleiterfertigung wird häufig thermische Oxidation zur Erzeugung von Isolationsschichten verwendet. Auf rauen, laserstrukturierten Oberflächen führt diese Methode jedoch häufig zu einer schlechten Isolationsqualität.

Überlegene Konformität

PECVD löst dieses Problem durch das Wachstum eines 100 nm dicken Siliziumnitrid (Si3N4)-Dünnfilms, der sich effektiv an die strukturierte Oberfläche anpasst. Dieser Film wirkt als robuste Barriere, füllt Lücken und überdeckt Unregelmäßigkeiten, die herkömmliche Oxidationsverfahren möglicherweise übersehen.

Gewährleistung der elektrischen Integrität

Über die Bewältigung der Oberflächenrauheit hinaus spielt die Si3N4-Schicht eine spezifische funktionale Rolle in der elektronischen Architektur des Sensors.

Isolierung der Sensorschicht

Die Gas-Sensor-Struktur besteht typischerweise aus einer oberen Nickeloxid (NiO)-Sensorschicht und einem darunter liegenden leitfähigen Siliziumsubstrat. Diese beiden Komponenten müssen für eine funktionierende Vorrichtung elektrisch getrennt bleiben.

Aufrechterhaltung der Signalgenauigkeit

Der mittels PECVD abgeschiedene Si3N4-Film verhindert Kurzschlüsse und Leckströme zwischen der NiO-Schicht und dem Siliziumsubstrat. Diese Isolierung ist unerlässlich, um die Genauigkeit und Zuverlässigkeit der Sensorsignale während des Betriebs aufrechtzuerhalten.

Verständnis der Kompromisse

Obwohl PECVD für diese Anwendung eine überlegene Isolierung bietet, führt es spezifische Prozessvariablen ein, die sorgfältig kontrolliert werden müssen, um Defekte zu vermeiden.

Komplexität der Parameterkontrolle

Im Gegensatz zu einfacheren thermischen Prozessen erfordert PECVD die präzise Abstimmung mehrerer Variablen. Gasflussraten, Plasmaleistung und Kammerdruck müssen eng kontrolliert werden, um die richtige Filmstöchiometrie und Dichte zu erreichen.

Verwaltung der Filmbeschaffenheit

Obwohl PECVD aufgrund seiner niedrigeren Betriebstemperaturen (oft um 380 °C) vorteilhaft ist, beeinflusst die Substrattemperatur die Filmqualität weiterhin entscheidend. Eine unsachgemäße Temperaturkontrolle kann zu Filmen führen, die entweder zu porös (schlechte Isolierung) oder zu stark beansprucht (rissgefährdet) sind.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Gas-Sensor korrekt funktioniert, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf Signalgetreue liegt: Verwenden Sie PECVD zur Abscheidung von Si3N4, da dies die notwendige Isolierung auf rauen Oberflächen bietet, um elektrische Störungen zwischen der NiO-Schicht und dem Substrat zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem thermischen Budget liegt: Nutzen Sie PECVD zur Abscheidung hochwertiger Isolationsfilme, ohne das Substrat den hohen Temperaturen auszusetzen, die bei herkömmlichen Ofenprozessen erforderlich sind.

Durch die Verwendung von PECVD für die Abscheidung von Siliziumnitrid gewährleisten Sie die strukturelle Integrität und operative Präzision Ihrer Gas-Sensor-Teststrukturen.

Zusammenfassungstabelle:

| Merkmal | Thermische Oxidation | PECVD Si3N4 |

|---|---|---|

| Oberflächenkonformität | Schlecht auf laserstrukturierten Oberflächen | Hoch; deckt raue Topographie ab |

| Abscheide-Temperatur | Sehr hoch (>900°C) | Niedrig (ca. 380°C) |

| Isolationsqualität | Risiko von Leckagen auf rauen Flächen | Zuverlässige 100nm elektrische Barriere |

| Typische Dicke | Variabel | Präzise kontrollierte 100nm |

| Hauptrolle | Allgemeine Substrat-Isolierung | Isolierung der NiO-Sensorschicht |

Verbessern Sie Ihre Sensorpräzision mit KINTEK

Lassen Sie nicht zu, dass Signalverzerrungen Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende PECVD- und CVD-Systeme, die für überlegene Konformität und elektrische Isolierung für komplexe Gas-Sensor-Architekturen entwickelt wurden.

Mit Unterstützung von F&E und Fertigungsexperten bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Egal, ob Sie Si3N4 zur Isolierung abscheiden oder Ihr thermisches Budget optimieren, unsere Hochtemperatur-Lösungen gewährleisten die strukturelle Integrität und operative Präzision Ihrer Geräte.

Bereit, Ihren Dünnschichtabscheideprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren technischen Experten zu beraten!

Visuelle Anleitung

Referenzen

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Anwendungen von Inline-PECVD in der Solarzellenpassivierung? Maximieren Sie die Effizienz mit präzisen Dünnschichtschichten

- Was sind die Anwendungen der Plasma-unterstützten chemischen Gasphasenabscheidung? Schlüsselanwendungen in Elektronik, Optik & Materialien

- Welche Gase werden in PECVD verwendet? Beherrschen Sie die Chemie für überlegene Dünnschichten

- Was ist High Density Plasma (HDP)-CVD und wie unterscheidet es sich von anderen PECVD-Methoden? Entdecken Sie überlegene Abscheidung von Schichten für Halbleiter

- Was sind die Vorteile der Ionenbombardierungsabscheidung für Kraft-Wärme-Kopplungs-Laufräder? Erhöhung der Haltbarkeit & thermischen Belastung

- Was ist die Rolle der HF-Leistung bei PECVD und wie funktioniert der RF-PECVD-Prozess? Beherrschen Sie die Steuerung der Dünnschichtabscheidung

- Was ist der Zweck von PECVD? Ermöglicht die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Welche Plasmaquelle wird in PE-CVD-Rohröfen verwendet? Niedertemperatur-Abscheidung von hoher Qualität freischalten