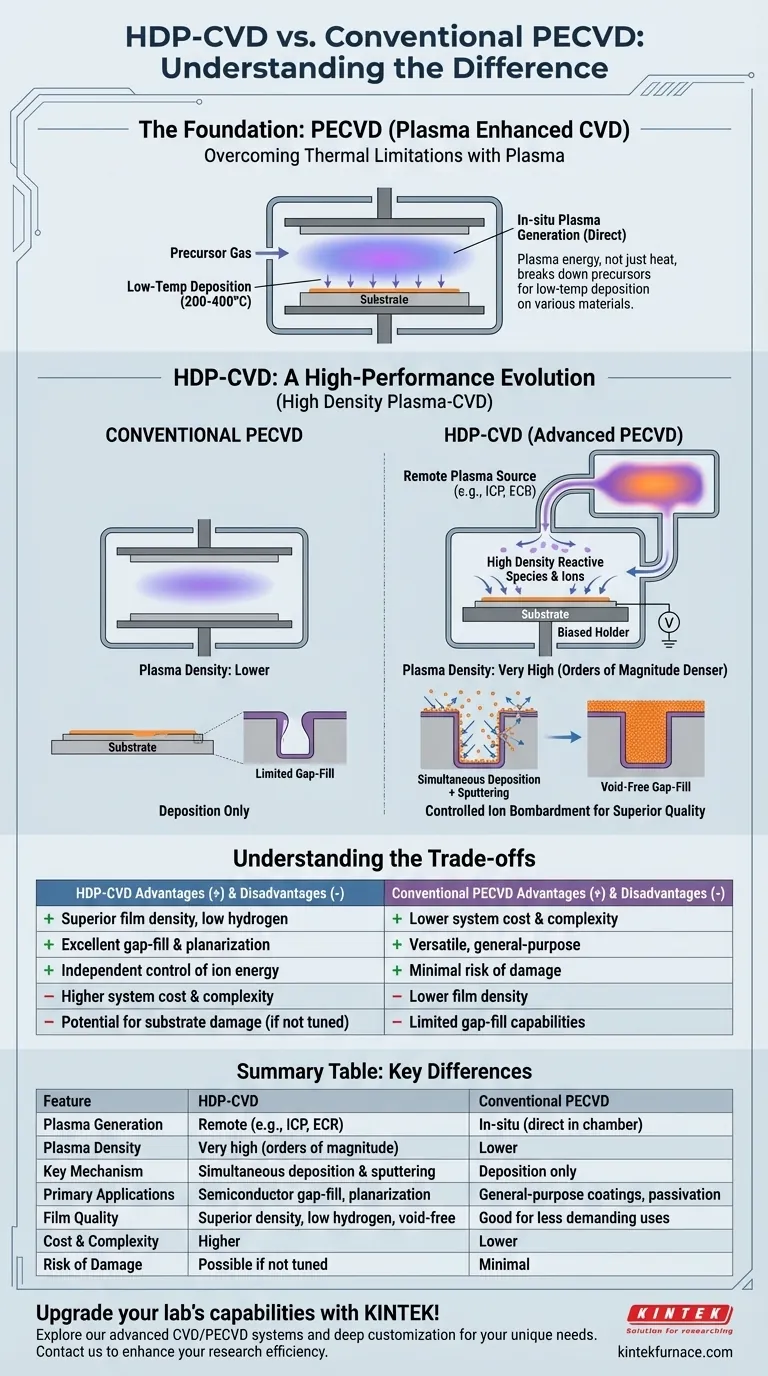

Im Wesentlichen ist die chemische Gasphasenabscheidung mit hochdichtem Plasma (HDP-CVD) eine fortschrittliche Form der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD), die ein hochkonzentriertes, ferngeneriertes Plasma nutzt. Im Gegensatz zu herkömmlichem PECVD, bei dem das Plasma typischerweise direkt in der Reaktionskammer erzeugt wird, entkoppelt HDP-CVD die Plasmagenerierung vom Substrat. Diese Trennung ermöglicht eine unabhängige Steuerung der Dichte reaktiver Spezies und der Energie der Ionen, die auf die Schicht einwirken, was einzigartige und überlegene Schichteigenschaften ermöglicht.

Der grundlegende Unterschied liegt in der Kontrolle und der Zielsetzung. Während alle PECVD-Methoden Plasma zur Abscheidung von Schichten bei niedrigen Temperaturen verwenden, ist HDP-CVD speziell dafür konzipiert, ein viel dichteres Plasma zu erzeugen, das gleichzeitige Abscheidung und Sputtern ermöglicht, was zu überlegener Schichtqualität und Lückenfüllungsfähigkeit für anspruchsvolle Anwendungen führt.

Die Grundlage: Verständnis von PECVD

Um die Bedeutung von HDP-CVD zu erfassen, müssen wir zunächst das Prinzip hinter allen PECVD-Prozessen verstehen.

Überwindung thermischer Grenzen

Die traditionelle chemische Gasphasenabscheidung (CVD) beruht auf hohen Temperaturen, um die thermische Energie bereitzustellen, die zur Zersetzung von Vorläufergasen und zur Förderung chemischer Reaktionen auf einer Substratoberfläche erforderlich ist. Dies funktioniert gut für robuste Materialien, ist aber für temperaturempfindliche Substrate wie Kunststoffe oder komplexe Halbleiterbauelemente ungeeignet.

Die Rolle des Plasmas

PECVD überwindet diese Einschränkung, indem Energie in Form von Plasma zugeführt wird. Anstatt sich ausschließlich auf Hitze zu verlassen, kollidieren energiereiche Elektronen im Plasma mit den Vorläufergasmolekülen und spalten sie auf. Dies erzeugt eine hohe Konzentration reaktiver chemischer Spezies bei viel niedrigeren Temperaturen (typischerweise 200-400°C) und ermöglicht die Abscheidung hochwertiger Schichten auf einer breiteren Palette von Materialien.

HDP-CVD: Eine leistungsstarke Weiterentwicklung

HDP-CVD ist nicht nur eine inkrementelle Verbesserung, sondern eine spezialisierte Weiterentwicklung von PECVD, die für Anwendungen entwickelt wurde, bei denen Schichtdichte und konforme Bedeckung von entscheidender Bedeutung sind.

Entkopplung der Plasmagenerierung

Bei einem herkömmlichen PECVD-System wird das Plasma „in situ“ erzeugt, d. h. direkt zwischen den Elektroden, auf denen sich das Substrat befindet. Bei einem HDP-CVD-System wird das Plasma ferngesteuert in einer separaten Kammer erzeugt, oft unter Verwendung einer induktiv gekoppelten Plasmaquelle (ICP) oder einer Elektronenzyklotronresonanzquelle (ECR).

Dieses dichte Plasma aus reaktiven Spezies und Ionen wird dann auf das Substrat in der Hauptkammer gerichtet.

Erreichen einer einzigartig hohen Plasmadichte

Die in HDP-CVD verwendeten Fernquellen können ein Plasma erzeugen, das um Größenordnungen dichter ist als bei herkömmlichem PECVD. Diese hohe Dichte reaktiver Spezies erhöht die Effizienz des Abscheidungsprozesses dramatisch.

Der Mechanismus aus Abscheidung + Sputtern

Das kritischste Merkmal von HDP-CVD ist die Fähigkeit, einen unabhängigen elektrischen Bias an den Substrathalter anzulegen. Dieser Bias zieht die hohe Konzentration von Ionen aus dem Plasma an und lässt sie mit kontrollierter Energie auf das Substrat einwirken.

Dieser kontrollierte Ionenbeschuss führt zu einem gleichzeitigen Prozess von Abscheidung (durch die reaktiven Neutralteilchen) und Sputtern (physikalisches Ätzen durch die Ionen). Dieser Sputtereffekt entfernt bevorzugt lose abgeschiedenes Material von scharfen Kanten und ermöglicht das außerordentlich dichte, lückenfreie Füllen von Gräben mit hohem Seitenverhältnis, wie sie in der Halbleiterfertigung vorkommen.

Verständnis der Kompromisse

Die Wahl von HDP-CVD beinhaltet die Bewertung seiner enormen Vorteile im Vergleich zu seinen inhärenten Komplexitäten.

Schichtqualität vs. Prozesskosten

HDP-CVD erzeugt Schichten mit überlegener Dichte, geringerem Wasserstoffgehalt und hervorragenden Lückenfüllungsfähigkeiten. Die Systeme sind jedoch erheblich komplexer und teurer als herkömmliche PECVD-Reaktoren, sowohl in der Anschaffung als auch in der Wartung.

Anwendungsspezifität vs. Allgemeinheit

Aufgrund seines einzigartigen Abscheidungs-/Sputtermechanismus ist HDP-CVD das bevorzugte Verfahren für anspruchsvolle Lückenfüllungs- und Planarisierungsaufgaben in der Halbleitertechnik. Herkömmliches PECVD ist ein vielseitigeres Allzweckwerkzeug, das für eine breitere Palette von Anwendungen geeignet ist, wie z. B. Passivierungsschichten oder einfache Beschichtungen, bei denen die Lückenfüllung keine Rolle spielt.

Kontrollierter Beschuss vs. Mögliche Schäden

Obwohl HDP-CVD eine präzise Kontrolle der Ionenenergie bietet, basiert der Prozess inhärent auf Ionenbeschuss. Wenn er nicht korrekt abgestimmt wird, kann dies Schäden an empfindlichen darunter liegenden Bauelementschichten verursachen. Es gibt andere Fern-PECVD-Techniken, die eine Ionenabschirmung verwenden, um sicherzustellen, dass nur neutrale Spezies das Substrat erreichen, was den Prozess mit dem geringstmöglichen Schaden auf Kosten der Lückenfüllungsvorteile von HDP bietet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss durch die spezifischen Anforderungen der Schicht bestimmt werden, die Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger, dichter und lückenfreier Schichten für fortschrittliche Anwendungen wie die Halbleiter-Lückenfüllung liegt: HDP-CVD ist aufgrund seines kontrollierten Ionenbeschusses und seines hochdichten Plasmas die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Abscheidung von Schichten liegt, wie z. B. Passivierungsschichten auf weniger komplexen oder temperaturempfindlichen Substraten, bei denen Kosten und Durchsatz wichtige Faktoren sind: Herkömmliches PECVD bietet eine einfachere, kostengünstigere und robustere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht mit minimalem bis gar keinem Ionenbeschuss auf einem extrem empfindlichen elektronischen oder optischen Bauelement liegt: Ein Fern-PECVD-System, das speziell mit Ionenabschirmung ausgestattet ist, wäre die am besten geeignete Methode.

Letztendlich hängt die Wahl zwischen HDP-CVD und anderen PECVD-Methoden von einem klaren Verständnis der erforderlichen Schichteigenschaften und der Anwendungsanforderungen ab.

Zusammenfassungstabelle:

| Merkmal | HDP-CVD | Herkömmliches PECVD |

|---|---|---|

| Plasmagenerierung | Fern (z. B. ICP, ECR) | In-situ (direkt in der Kammer) |

| Plasmadichte | Sehr hoch (um Größenordnungen dichter) | Niedriger |

| Hauptmechanismus | Gleichzeitige Abscheidung und Sputtern | Nur Abscheidung |

| Hauptanwendungen | Halbleiter-Lückenfüllung, Planarisierung | Beschichtungen für allgemeine Zwecke, Passivierungsschichten |

| Schichtqualität | Überlegene Dichte, geringer Wasserstoffgehalt, lückenfrei | Gut für weniger anspruchsvolle Anwendungen |

| Kosten und Komplexität | Höher | Niedriger |

| Risiko von Substratschäden | Möglich, wenn nicht abgestimmt | Minimal |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir verschiedensten Laboren hochmoderne Produkte wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotationsöfen sowie Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, beispielsweise bei der Optimierung von HDP-CVD-Prozessen für überlegene Halbleiteranwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei