In jedem Plasma-Enhanced Chemical Vapor Deposition (PECVD) System ist die HF-Leistung (Hochfrequenzleistung) die wesentliche Energiequelle, die ein Plasma zündet und aufrechterhält. Dieses Plasma wandelt relativ inerte Ausgangsgase in hochreaktive chemische Spezies um, was das Wachstum von Dünnschichten auf einem Substrat bei deutlich niedrigeren Temperaturen ermöglicht, als dies mit rein thermischen Methoden möglich wäre.

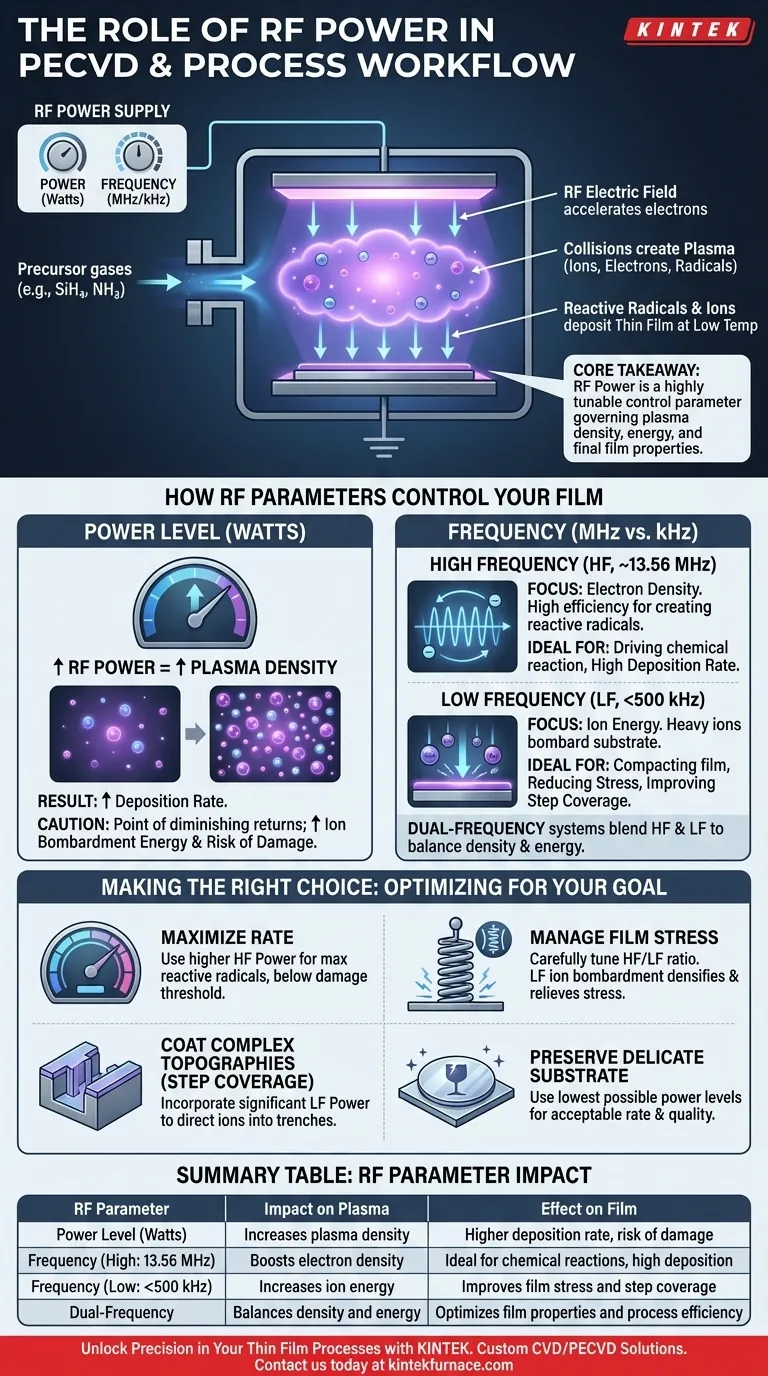

Die Kernbotschaft ist, dass die HF-Leistung nicht nur ein „Ein“-Schalter für die Reaktion ist. Sie ist ein hochgradig abstimmbarer Steuerparameter. Die spezifische Leistungsstufe (in Watt) und Frequenz (in MHz oder kHz), die Sie anlegen, bestimmen direkt die Dichte und Energie des Plasmas, was wiederum die Abscheidungsrate, die physikalische Struktur und die innere Spannung des Endfilms steuert.

Die grundlegende Rolle der HF-Leistung: Vom Gas zum Plasma

PECVD arbeitet in einer Vakuumkammer, in die Reaktantengase eingeleitet werden. Das HF-Netzteil ist das Herzstück dieses Prozesses und verantwortlich für die Schaffung der für die Filmdeposition notwendigen Bedingungen.

Erzeugung des elektrischen Feldes

Der Prozess beginnt mit dem Anlegen einer HF-Spannung zwischen zwei Elektroden in der Kammer. Eine Elektrode ist typischerweise geerdet und dient oft als Substrathalter, während die andere vom HF-Netzteil mit Energie versorgt wird. Dadurch entsteht ein schnell oszillierendes elektrisches Feld im Raum zwischen ihnen.

Die Kaskade der Ionisierung

Dieses oszillierende elektrische Feld erfasst freie Elektronen, die im Niederdruckgas vorhanden sind, und beschleunigt sie. Diese energiereichen Elektronen kollidieren mit neutralen Gasmolekülen (wie Silan, SiH₄, oder Ammoniak, NH₃).

Diese Kollisionen sind energiereich genug, um zusätzliche Elektronen aus den Gasmolekülen herauszuschlagen, was einen Kaskadeneffekt erzeugt. Das Ergebnis ist ein teilweise ionisiertes Gas oder Plasma, das aus positiven Ionen, negativen Elektronen und hochreaktiven neutralen Fragmenten besteht, den sogenannten freien Radikalen.

Warum Plasma der Schlüssel ist

Die traditionelle chemische Gasphasenabscheidung (CVD) ist auf hohe Temperaturen (oft >600 °C) angewiesen, um die Ausgangsgase aufzuspalten. Die reaktiven freien Radikale und Ionen in einem Plasma sind jedoch die eigentlichen chemischen Bausteine für den Dünnfilm.

Da die HF-Leistung diese reaktiven Spezies direkt erzeugt, muss das Substrat selbst nicht auf extreme Temperaturen erhitzt werden. Dies ermöglicht die Abscheidung auf temperaturempfindlichen Materialien wie Polymeren oder vorbearbeiteten Halbleiterwafern.

Wie HF-Parameter Ihren Film steuern

Ein Plasma zu erzeugen, reicht nicht aus; seine Eigenschaften zu kontrollieren, ist entscheidend für die Konstruktion eines bestimmten Films. Die beiden Hauptregler für HF sind Leistung und Frequenz, und jeder hat eine unterschiedliche Auswirkung.

Der Einfluss der Leistungsstufe (Watt)

Die Erhöhung der HF-Leistungsstufe erhöht im Allgemeinen die Dichte des Plasmas. Mehr Leistung führt zu energiereicheren Elektronen, häufigeren Kollisionen und damit zu einer höheren Konzentration an freien Radikalen.

Dies erhöht direkt die Abscheidungsrate des Films. Es gibt jedoch einen Punkt abnehmender Erträge. Sobald das Ausgangsgas erheblich ionisiert ist, führt eine weitere Leistungssteigerung möglicherweise nicht zu einer Erhöhung der Rate und kann stattdessen zu einer höheren Energie des Ionenbeschusses führen.

Die entscheidende Rolle der Frequenz (MHz vs. kHz)

Die Frequenz der HF-Leistung hat einen tiefgreifenden und unterschiedlichen Einfluss auf das Verhalten des Plasmas.

Hohe Frequenz (HF), typischerweise 13,56 MHz, beeinflusst hauptsächlich die Elektronendichte. Bei dieser hohen Frequenz können die schweren Ionen im Plasma nicht auf das sich schnell ändernde elektrische Feld reagieren. Nur die leichten Elektronen oszillieren, wodurch HF sehr effizient darin ist, eine dichte Wolke reaktiver freier Radikale zu erzeugen. Dies ist ideal für die Steuerung der chemischen Reaktion.

Niedrige Frequenz (NF), typischerweise <500 kHz, beeinflusst hauptsächlich die Ionenenergie. Bei diesen niedrigeren Frequenzen haben die schwereren positiven Ionen genügend Zeit, sich als Reaktion auf das elektrische Feld zu beschleunigen. Dies führt dazu, dass sie mit erheblicher Energie auf die Substratoberfläche treffen, was den wachsenden Film verdichten, die Spannung reduzieren und die Stufenabdeckung in komplexen grabenartigen Strukturen verbessern kann.

Verständnis der Kompromisse

Die Manipulation von HF-Parametern ist ein Balanceakt. Die Optimierung für eine Eigenschaft geht oft auf Kosten einer anderen.

Hohe Leistung: Das Risiko von Beschädigungen

Während eine höhere Leistung die Abscheidungsrate erhöht, erhöht sie auch die Energie des Ionenbeschusses. Übermäßiger Beschuss kann Defekte verursachen, unerwünschte Spannungen erzeugen oder den wachsenden Film oder das darunter liegende Substrat sogar physisch zerstäuben und beschädigen.

Geringe Leistung: Die Herausforderung der Abscheidungsrate

Der Betrieb bei sehr geringer Leistung ist schonender für das Substrat, führt aber zu einer langsamen Abscheidungsrate. Dies kann den Prozess für Hochvolumenfertigungsumgebungen zu zeitaufwändig und kostspielig machen.

Frequenzdualität: Die Notwendigkeit des Gleichgewichts

Die ausschließliche Verwendung von HF-Leistung kann zwar eine hohe Abscheidungsrate erzeugen, aber zu Filmen mit schlechten mechanischen Eigenschaften oder hoher innerer Spannung führen. Umgekehrt kann die ausschließliche Verwendung von NF-Leistung ineffizient sein, um das Plasma überhaupt erst zu erzeugen. Aus diesem Grund sind viele fortschrittliche PECVD-Systeme zweifrequent und mischen HF- und NF-Leistung, um die Plasmazusammensetzung und die Ionenbeschussenergie unabhängig voneinander zu steuern.

Die richtige Wahl für Ihren Prozess treffen

Ihre optimalen HF-Einstellungen hängen vollständig vom gewünschten Ergebnis für Ihren Dünnfilm ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie eine höhere HF-Leistungsstufe, um die höchstmögliche Dichte an reaktiven Radikalen zu erzeugen, aber bleiben Sie unter dem Punkt, an dem Filmschäden auftreten.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung liegt: Stimmen Sie das Verhältnis von HF- zu NF-Leistung sorgfältig ab. Eine geringe Menge an NF-Ionenbeschuss kann helfen, den Film zu verdichten und Zug- oder Druckspannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Topografien (Stufenabdeckung) liegt: Integrieren Sie eine erhebliche NF-Leistungskomponente, um Ionen gerichtet in Gräben und auf Seitenwände zu treiben.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung eines empfindlichen Substrats liegt: Verwenden Sie die niedrigstmöglichen Leistungsstufen, die noch eine akzeptable Abscheidungsrate und Filmqualität ermöglichen.

Die Beherrschung dieser HF-Parameter verwandelt PECVD von einem komplexen Prozess in ein präzises und leistungsstarkes Werkzeug für die Dünnschichtfertigung.

Zusammenfassungstabelle:

| HF-Parameter | Auswirkung auf das Plasma | Auswirkung auf den Film |

|---|---|---|

| Leistungsstufe (Watt) | Erhöht die Plasmazusammensetzung | Höhere Abscheidungsrate, Beschädigungsrisiko |

| Frequenz (Hoch: 13,56 MHz) | Steigert die Elektronendichte | Ideal für chemische Reaktionen, hohe Abscheidung |

| Frequenz (Niedrig: <500 kHz) | Erhöht die Ionenenergie | Verbessert die Filmspannung und Stufenabdeckung |

| Zweifrequenz | Gleicht Dichte und Energie aus | Optimiert Filmeigenschaften und Prozesseffizienz |

Erzielen Sie Präzision in Ihren Dünnschichtprozessen mit KINTEK

KINTEK bietet Laboren mit außergewöhnlicher F&E und Eigenfertigung vielfältige fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie Abscheidungsraten optimieren, Filmspannungen steuern oder komplexe Topografien beschichten müssen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes