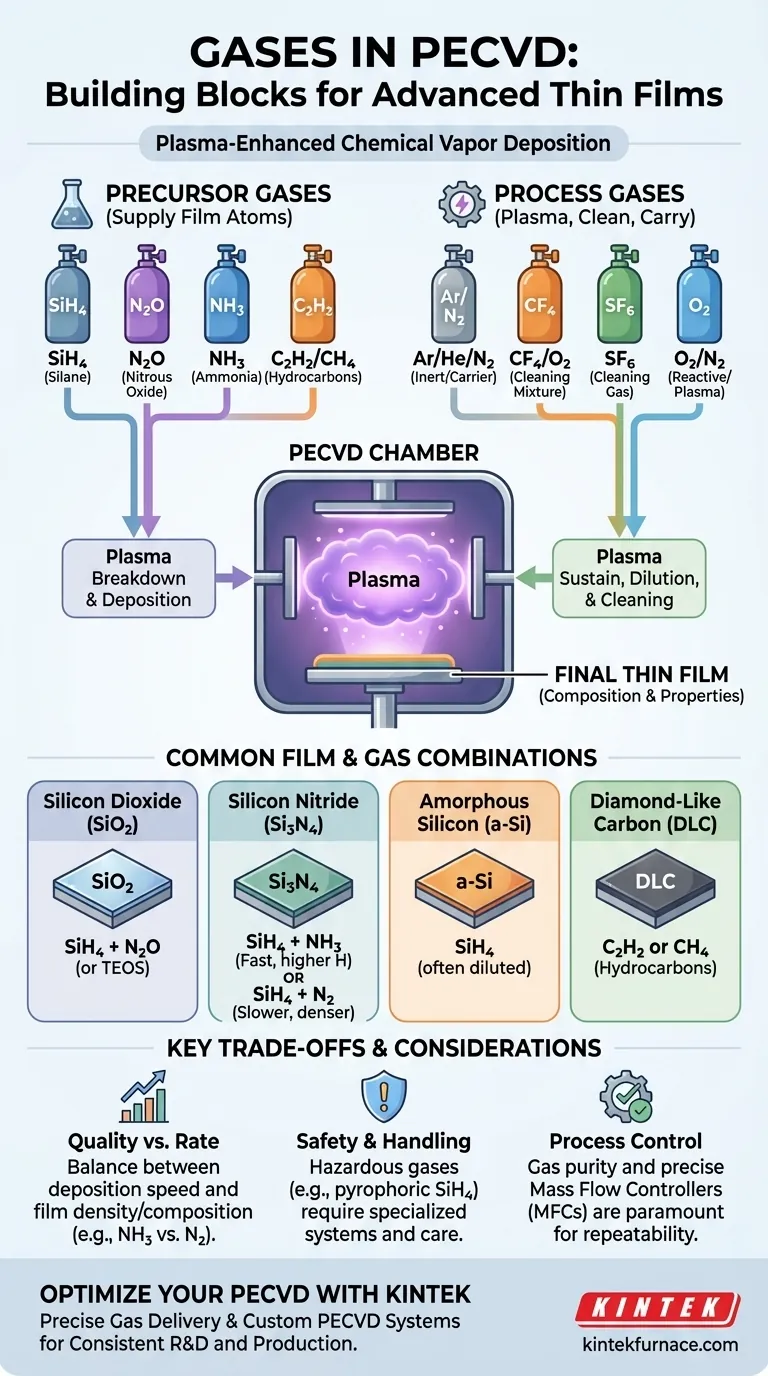

Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) sind die verwendeten Gase eine Kombination aus Precursoren, die die Atome für den Film liefern, und Prozessgasen, die bei der Plasmaerzeugung oder der Reinigung der Kammer helfen. Gängige Precursor-Gase sind Silan (SiH4) für Silizium, Ammoniak (NH3) oder Stickstoff (N2) für Stickstoff und Distickstoffoxid (N2O) für Sauerstoff. Prozessgase umfassen inerte Trägergase wie Argon (Ar) und Helium (He) sowie Reinigungsgase wie Schwefelhexafluorid (SF6) oder eine CF4/O2-Mischung.

Die spezifischen Gase, die für einen PECVD-Prozess gewählt werden, sind nicht willkürlich; sie sind die grundlegenden Inhaltsstoffe, die direkt die chemische Zusammensetzung, Struktur und Eigenschaften des endgültigen Dünnfilms bestimmen, der auf dem Substrat abgeschieden wird.

Die Rolle der Precursor-Gase

Der Kern von PECVD ist die Verwendung von Plasma, um Quellgase, sogenannte Precursoren, in reaktive Spezies aufzubrechen, die sich dann auf einem Substrat ablagern. Das Precursor-Gas muss das Element enthalten, das Sie abscheiden möchten.

Siliziumbasierte Filme (SiO₂, Si₃N₄, a-Si)

Dies ist die häufigste Anwendung von PECVD, insbesondere in der Mikroelektronik zur Herstellung von Isolier- und Halbleiterschichten.

- Für Siliziumdioxid (SiO₂): Der Prozess kombiniert typischerweise eine Siliziumquelle wie Silan (SiH₄) mit einer Sauerstoffquelle, am häufigsten Distickstoffoxid (N₂O). Tetraethylorthosilicat (TEOS) kann auch als flüssige Siliziumquelle verwendet werden.

- Für Siliziumnitrid (Si₃N₄): Eine Siliziumquelle wie SiH₄ wird mit einer Stickstoffquelle kombiniert. Ammoniak (NH₃) wird häufig verwendet, obwohl auch reiner Stickstoff (N₂) für Filme mit geringerem Wasserstoffgehalt eingesetzt werden kann.

- Für amorphes Silizium (a-Si): Dies erfordert nur ein Siliziumquellgas, das fast immer Silan (SiH₄) ist. Es kann mit Wasserstoff oder Argon verdünnt werden.

- Für Siliziumoxynitrid (SiOxNy): Die Eigenschaften dieses Films können durch das Einleiten einer Mischung aller drei Precursoren eingestellt werden: SiH₄, N₂O und NH₃. Die Gasflussverhältnisse bestimmen den endgültigen Brechungsindex und die Stöchiometrie.

Kohlenstoffbasierte und Polymerfilme

PECVD ist auch sehr effektiv für die Herstellung harter, schützender Beschichtungen und spezialisierter Polymere.

- Für diamantähnlichen Kohlenstoff (DLC): Diese superharten, reibungsarmen Beschichtungen werden unter Verwendung von Kohlenwasserstoffgasen wie Acetylen (C₂H₂) oder Methan (CH₄) abgeschieden.

- Für Polymerfilme: Eine breite Palette organischer und anorganischer Polymere kann abgeschieden werden. Dazu gehören Fluorkohlenwasserstoffe zur Erzeugung hydrophober Oberflächen und Silikone für biokompatible Beschichtungen.

Verständnis von Prozess- und Trägergasen

Nicht jedes Gas, das in die Kammer gelangt, wird Teil des endgültigen Films. Viele Gase erfüllen kritische Prozessfunktionen.

Träger- und Verdünnungsgase

Reaktive Precursoren wie Silan werden oft aus Sicherheitsgründen und zur Prozesskontrolle verdünnt. Sie werden vor dem Eintritt in die Kammer mit einem Inertgas gemischt.

- Gängige Optionen sind Stickstoff (N₂), Argon (Ar) oder Helium (He).

- Das Verdünnen eines Gases wie SiH₄ (z. B. 5 % SiH₄ in 95 % N₂) macht es stabiler und ermöglicht eine feinere Kontrolle der Abscheidungsrate.

Plasma- und reaktive Gase

Einige Gase werden eingeführt, um das Plasma aufrechtzuerhalten oder mit dem primären Precursor zu reagieren.

- Stickstoff (N₂) und Ammoniak (NH₃) wirken sowohl als Stickstoff-Precursoren als auch als reaktive Gase im Plasma.

- Sauerstoff (O₂) kann als Sauerstoffquelle verwendet werden, ist aber auch Bestandteil von Plasmareinigungsgasmischungen.

Kammerreinigungsgase

Nach der Abscheidung können sich Rückstände an den Kammerwänden ansammeln. Ein Plasmareinigungsschritt wird verwendet, um diese zu entfernen und die Prozesswiederholbarkeit zu gewährleisten.

- Eine Mischung aus Tetrafluormethan (CF₄) und Sauerstoff (O₂) wird üblicherweise verwendet, um unerwünschte siliziumbasierte Ablagerungen zu ätzen.

- Schwefelhexafluorid (SF₆) ist ein weiteres starkes Ätzgas, das zur Kammerreinigung verwendet wird.

Wichtige Kompromisse bei der Gasauswahl

Die Wahl der richtigen Gasmischung beinhaltet das Abwägen von Abscheidungsgeschwindigkeit, Filmqualität und Sicherheit.

Filmqualität vs. Abscheidungsrate

Die Wahl des Precursors kann den endgültigen Film beeinflussen. Zum Beispiel führt die Verwendung von Ammoniak (NH₃) zur Abscheidung von Siliziumnitrid zu einer schnellen Abscheidung, aber es wird Wasserstoff in den Film eingebaut, was seine elektrischen Eigenschaften beeinflussen kann. Die Verwendung von Stickstoff (N₂) führt zu einem dichteren Film mit geringerem Wasserstoffgehalt, aber mit einer viel langsameren Abscheidungsrate.

Sicherheit und Handhabung

Viele Precursor-Gase sind gefährlich. Silan (SiH₄) ist pyrophor, was bedeutet, dass es sich an der Luft spontan entzünden kann. Aus diesem Grund wird es oft in verdünnten Mischungen gekauft und mit äußerster Vorsicht unter Verwendung spezialisierter Gasversorgungssysteme gehandhabt.

Prozesskontrolle und Wiederholbarkeit

Die Reinheit der Quellgase ist von größter Bedeutung. Selbst Spurenverunreinigungen können in den Film eingebaut werden und dessen Leistung beeinträchtigen. Ebenso müssen die Massendurchflussregler, die den Gasfluss regulieren, hochpräzise sein, um sicherzustellen, dass die Gasverhältnisse genau den Anforderungen des Rezepts entsprechen, Lauf für Lauf.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gasauswahl wird vollständig durch das Material bestimmt, das Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf der Standard-Mikroelektronikisolation liegt: Sie werden SiH₄ entweder mit N₂O (für Siliziumdioxid) oder NH₃ (für Siliziumnitrid) verwenden.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung liegt: Sie werden einen Kohlenwasserstoff-Precursor wie Acetylen verwenden, um diamantähnlichen Kohlenstoff (DLC) abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Feinsteuerung liegt: Sie sollten verdünnte Precursoren (z. B. 5 % SiH₄ in Ar) spezifizieren und sicherstellen, dass hochpräzise Massendurchflussregler verwendet werden.

- Wenn Ihr Hauptaugenmerk auf Anlagenverfügbarkeit und Konsistenz liegt: Sie müssen zwischen den Abscheidungsläufen ein robustes Kammerreinigungsrezept mit Gasen wie CF₄/O₂ oder SF₆ implementieren.

Letztendlich bedeutet die Beherrschung des PECVD-Prozesses die Beherrschung der Chemie seiner Gase.

Zusammenfassungstabelle:

| Filmtyp | Gängige Precursor-Gase | Wichtige Prozessgase |

|---|---|---|

| Siliziumdioxid (SiO₂) | Silan (SiH₄) | Distickstoffoxid (N₂O), Argon (Ar) |

| Siliziumnitrid (Si₃N₄) | Silan (SiH₄) | Ammoniak (NH₃) oder Stickstoff (N₂) |

| Diamantähnlicher Kohlenstoff (DLC) | Acetylen (C₂H₂), Methan (CH₄) | Argon (Ar), Wasserstoff (H₂) |

| Kammerreinigung | - | CF₄/O₂-Mischung, Schwefelhexafluorid (SF₆) |

Haben Sie Schwierigkeiten, Ihren PECVD-Prozess für konsistente, hochwertige Dünnschichten zu optimieren?

Bei KINTEK verstehen wir, dass die Gaschemie das Herzstück von PECVD ist. Unsere fortschrittlichen Rohröfen und CVD/PECVD-Systeme sind für eine präzise Gaszufuhr und -kontrolle ausgelegt und gewährleisten die Wiederholbarkeit, die Ihre Forschung und Entwicklung oder Produktion erfordert. Durch unsere außergewöhnliche Eigenfertigung und tiefgreifende Anpassungsmöglichkeiten können wir eine Ofenlösung genau auf Ihre Gasrezepte und Sicherheitsanforderungen zuschneiden – egal, ob Sie Siliziumnitrid mit Ammoniak abscheiden oder neuartige Materialien erforschen.

Lassen Sie uns besprechen, wie wir Ihren Abscheidungsprozess verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen