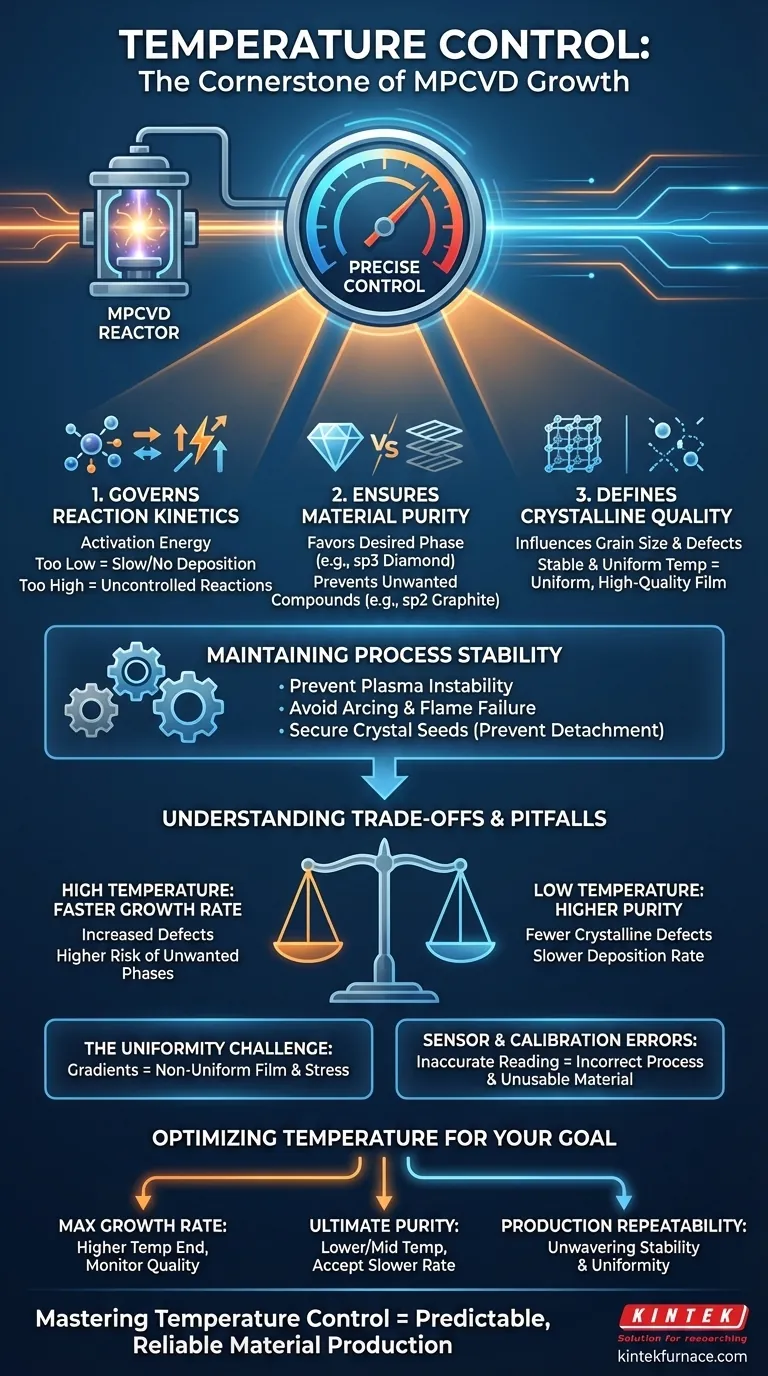

Bei MPCVD ist eine präzise Temperaturkontrolle nicht nur ein Parameter, sondern der Grundpfeiler des gesamten Wachstumsprozesses. Sie steuert direkt die Geschwindigkeit und Art der chemischen Reaktionen im Plasma, was wiederum die Reinheit, Struktur und Gesamtqualität des resultierenden Materials bestimmt. Ohne rigoroses Temperaturmanagement wird der Prozess unzuverlässig, liefert nicht den gewünschten Film und birgt das Risiko einer Beschädigung des Substrats oder der Ausrüstung.

Die Temperatur in einem Mikrowellenplasma-CVD-System (MPCVD) ist der primäre Hebel zur Steuerung der chemischen Kinetik. Wenn Sie sie falsch handhaben, erhalten Sie nicht nur einen Film von schlechter Qualität – Sie riskieren die Bildung völlig anderer, unerwünschter Materialien oder einen katastrophalen Prozessausfall.

Die Rolle der Temperatur bei der chemischen Abscheidung

Das Endmaterial ist ein direktes Produkt der chemischen Umgebung. Die Temperatur ist die kritischste Größe, die Sie in dieser Umgebung kontrollieren können.

Steuerung der Reaktionskinetik

Die chemischen Reaktionen, die den Abbau von Vorläufergasen und deren Abscheidung auf einem Substrat ermöglichen, erfordern eine bestimmte Energiemenge. Die Temperatur liefert diese Aktivierungsenergie.

Ist die Temperatur zu niedrig, ist die Reaktionsgeschwindigkeit unpraktisch langsam oder die Abscheidung erfolgt möglicherweise gar nicht. Ist sie zu hoch, können die Reaktionen unkontrolliert werden.

Gewährleistung der Materialreinheit

Eine präzise Temperaturkontrolle stellt sicher, dass nur die gewünschten chemischen Reaktionen ablaufen. Beim Diamantwachstum bedeutet dies, die Bildung von sp3-gebundenem Kohlenstoff zu begünstigen.

Falsche Temperaturen können die Bildung unerwünschter Verbindungen oder Phasen fördern, wie z. B. sp2-gebundenen Kohlenstoff (Graphit), was die Eigenschaften des Endfilms stark beeinträchtigt.

Bestimmung der Kristallqualität

Die Temperatur beeinflusst direkt die endgültige Kristallstruktur, einschließlich der Korngröße und der Defektdichte.

Eine stabile und gleichmäßige Temperatur über das gesamte Substrat fördert das Wachstum eines gleichmäßigen, hochwertigen Kristallfilms. Schwankungen führen zu Inkonsistenzen und Fehlstellen.

Aufrechterhaltung der Prozessstabilität und Zuverlässigkeit

Über die Chemie hinaus ist die Temperaturkontrolle grundlegend für die physikalische Stabilität des MPCVD-Prozesses selbst. Die Stabilität des Systems ist direkt mit seinem thermischen Gleichgewicht verbunden.

Verhinderung von Plasmainstabilität

Bei MPCVD wird Mikrowellenleistung verwendet, um das Plasma zu erzeugen und aufrechtzuerhalten, welches das Substrat erhitzt. Eine stabile Temperaturkontrolle erfordert eine reibungslose und kontinuierliche Anpassung dieser Mikrowellenleistung.

Fehlerhafte Leistungsanpassungen, um eine schwankende Temperatur auszugleichen, können zu einem instabilen Plasma führen und den gesamten Wachstumsdurchlauf gefährden.

Vermeidung von Lichtbögen und Flammenausfall

Eine der schwerwiegendsten Folgen schlechter Temperaturregelung ist das Plasma-Arcing (Lichtbogenbildung). Dies geschieht, wenn das Plasma instabil wird und unkontrolliert entlädt.

Ein Lichtbogen kann das Plasma löschen (Flammenausfall), den Abscheidungsprozess sofort stoppen und möglicherweise den Substrathalter sowie die Kammerkomponenten beschädigen.

Sicherung der Kristallkeime

Erfolgreiches Wachstum beginnt mit winzigen Kristallkeimen auf der Substratoberfläche. Der Prozess ist in seinen Anfangsphasen extrem empfindlich.

Thermischer Schock durch schlechte Temperaturkontrolle oder einen Lichtbogen kann dazu führen, dass diese empfindlichen Keime vom Substrat abgelöst werden, was zu einem vollständigen Fehlschlag des Wachstumslaufs führt.

Verständnis der Kompromisse und Fallstricke

Die Optimierung der Temperatur ist keine Suche nach einer einzigen „perfekten“ Zahl, sondern das Management einer Reihe kritischer Kompromisse.

Das Hochtemperatur-Dilemma

Der Betrieb bei einer höheren Temperatur kann die Wachstumsrate des Materials erheblich steigern.

Dies geht jedoch oft auf Kosten einer erhöhten Defektbildung und eines höheren Risikos der Bildung unerwünschter Materialphasen, wodurch die Gesamtqualität sinkt.

Die Tieftemperatur-Beschränkung

Die Verwendung einer niedrigeren Temperatur führt im Allgemeinen zu einem reineren Material mit weniger Kristalldefekten.

Der größte Nachteil ist eine drastisch langsamere Abscheidungsrate, was den Prozess für viele kommerzielle oder Forschungsanwendungen zu langsam und kostspielig machen kann.

Die Herausforderung der Gleichmäßigkeit

Die absolute Temperatur an einem Punkt ist weniger wichtig als die Temperaturuniformität über das gesamte Substrat.

Gradienten – heiße und kalte Stellen auf der Substratoberfläche – führen direkt zu ungleichmäßiger Filmdicke, Verspannungen und inkonsistenten Materialeigenschaften.

Sensor- und Kalibrierungsfehler

Ihr Kontrollsystem ist nur so zuverlässig wie seine Sensoren. Eine ungenaue Temperaturmessung durch einen unkalibrierten oder fehlerhaften Sensor macht den gesamten Regelkreis nutzlos.

Dies kann dazu führen, dass der Prozess bei einer völlig falschen Temperatur abläuft, was zu unbrauchbarem Material führt, ohne dass der Bediener überhaupt bemerkt, dass ein Problem vorliegt.

Optimierung der Temperatur für Ihr Ziel

Ihr idealer Temperatursollwert ist eine strategische Wahl, die von Ihrem spezifischen Ziel abhängt. Erkennen Sie die inhärenten Kompromisse an, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt: Sie werden wahrscheinlich am oberen Ende des akzeptablen Temperaturbereichs arbeiten, müssen aber aktiv auf Anzeichen einer verminderten Kristallqualität achten.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialreinheit und -qualität liegt: Sie sollten den unteren bis mittleren Bereich des Temperaturbereichs bevorzugen und die langsamere Abscheidungsrate als Kompromiss für weniger Defekte in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für die Produktion liegt: Ihr Ziel ist eine unerschütterliche Temperaturstabilität und Gleichmäßigkeit über das Substrat, noch mehr als das Erreichen einer bestimmten absoluten Zahl.

Letztendlich bedeutet die Beherrschung der Temperaturkontrolle, die Fähigkeit zu beherrschen, Ihr gewünschtes Material jedes Mal vorhersagbar und zuverlässig herzustellen.

Zusammenfassungstabelle:

| Aspekt der Temperaturkontrolle | Auswirkung auf den MPCVD-Prozess |

|---|---|

| Reaktionskinetik | Steuert die Abscheidungsrate und die Aktivierungsenergie für Reaktionen. |

| Materialreinheit | Verhindert unerwünschte Phasen (z. B. Graphit) und gewährleistet sp3-gebundenen Kohlenstoff. |

| Kristallqualität | Beeinflusst Korngröße, Defektdichte und Filmuniformität. |

| Prozessstabilität | Verhindert Plasmainstabilität, Lichtbogenbildung und Flammenausfall. |

| Wachstumsrate vs. Qualität | Höhere Temperaturen erhöhen die Rate, können aber Defekte erhöhen; niedrigere Temperaturen begünstigen die Reinheit, verlangsamen jedoch die Abscheidung. |

Haben Sie Probleme mit inkonsistenten MPCVD-Ergebnissen? Ihr Prozess erfordert Präzision.

Bei KINTEK wissen wir, dass eine zuverlässige Temperaturkontrolle die Grundlage für eine erfolgreiche Diamantfilmdeposition ist. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter CVD/PECVD-Systeme, die für beispiellose thermische Stabilität und Gleichmäßigkeit ausgelegt sind.

Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, ein System maßzuschneidern, das Ihre einzigartigen experimentellen Anforderungen präzise erfüllt, unabhängig davon, ob Ihr Schwerpunkt auf maximaler Wachstumsrate, ultimativer Materialreinheit oder Produktionswiederholbarkeit liegt.

Übernehmen Sie die Kontrolle über Ihren MPCVD-Prozess. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK-Lösung die Zuverlässigkeit und den Durchsatz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei