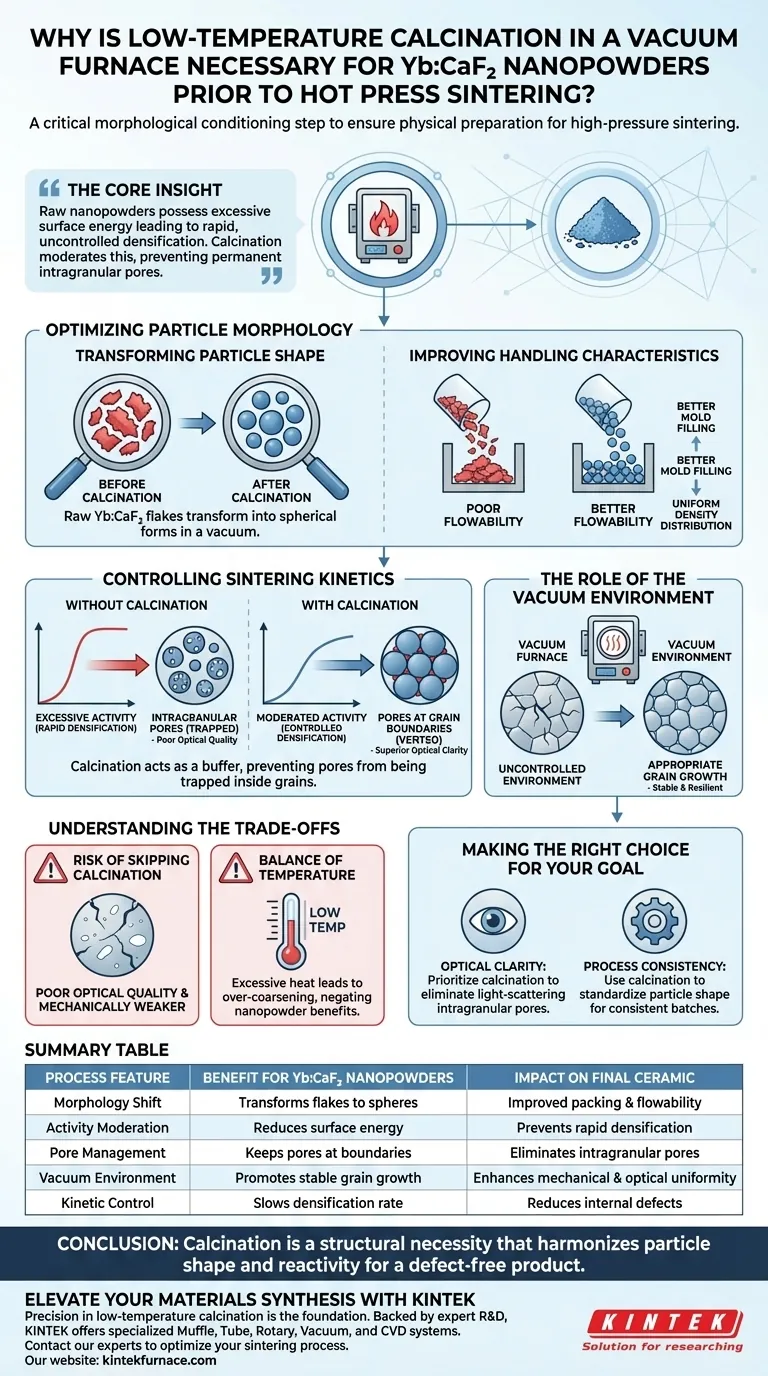

Die Niedertemperaturkalzinierung dient als kritischer Schritt zur morphologischen Konditionierung von Yb:CaF2-Nanopulvern. Sie wandelt hauptsächlich die Partikelform von unregelmäßigen, flockenartigen Strukturen in gleichmäßige Kugeln um und stellt sicher, dass das Material physikalisch auf die hohen Drücke des Sinterns vorbereitet ist.

Die Kernkenntnis Rohe Nanopulver besitzen oft eine übermäßige Oberflächenenergie, die zu einer schnellen, unkontrollierten Verdichtung führt. Die Kalzinierung moderiert diese Aktivität und verhindert die Bildung permanenter Defekte, die als intragranulare Poren bekannt sind.

Optimierung der Partikelmorphologie

Umwandlung der Partikelform

Rohe Yb:CaF2-Nanopulver liegen oft als unregelmäßige, flockenartige Partikel vor. Die Niedertemperaturkalzinierung in einer Vakuumumgebung induziert eine physikalische Umwandlung und formt diese Partikel zu kugelförmigen Formen um.

Verbesserung der Handhabungseigenschaften

Diese morphologische Verschiebung verbessert signifikant die Fließfähigkeit und Dispergierbarkeit des Pulvers. Kugelförmige Partikel packen effizienter und bewegen sich freier als Flocken, was eine bessere Formfüllung und eine gleichmäßige Dichteverteilung vor der Hauptsinterphase erleichtert.

Kontrolle der Sinterkinetik

Reduzierung übermäßiger Sinteraktivität

Nanopulver weisen von Natur aus eine hohe Oberflächenaktivität auf, die zu einer zu frühen oder zu schnellen Verdichtung führen kann. Die Kalzinierung wirkt als Puffer und reduziert diese übermäßige Sinteraktivität auf ein beherrschbares Niveau.

Verhinderung intragranularer Poren

Wenn die Verdichtung zu schnell erfolgt, fegen Korngrenzen an Poren vorbei, bevor diese eliminiert werden können, und schließen sie im Inneren der Körner ein. Diese intragranularen Poren sind notorisch schwer nachträglich zu entfernen. Durch die Moderation der Verdichtungsrate stellt die Kalzinierung sicher, dass die Poren an den Korngrenzen verbleiben, wo sie effektiv entweichen können.

Die Rolle der Vakuumumgebung

Förderung eines angemessenen Kornwachstums

Die Vakuumofenumgebung formt nicht nur Partikel um; sie fördert ein angemessenes Kornwachstum. Dieses kontrollierte Wachstum stellt sicher, dass die Körner stabil genug sind, um dem Sintern standzuhalten, ohne so grob zu werden, dass die Materialeigenschaften beeinträchtigt werden.

Verständnis der Kompromisse

Das Risiko des Überspringens der Kalzinierung

Der Versuch, rohe, flockenartige Nanopulver heiß zu pressen, führt typischerweise zu einer Keramik mit schlechter optischer Qualität. Die schnelle Verdichtung schließt mikroskopische Lufteinschlüsse in die Kristallstruktur ein, was das Endmaterial weniger transparent und mechanisch schwächer macht.

Das Gleichgewicht der Temperatur

Obwohl die Kalzinierung notwendig ist, muss sie im Vergleich zum endgültigen Sinterpunkt bei einer "Niedertemperatur" gehalten werden. Übermäßige Hitze während dieser Vorverarbeitungsphase könnte zu einer Übervergröberung der Körner führen und die Vorteile der Verwendung von Nanopulvern von vornherein zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Yb:CaF2-Keramik zu maximieren, stimmen Sie Ihren Prozess auf diese Ziele ab:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie die Kalzinierung, um intragranulare Poren zu eliminieren, die die Hauptlichtstreuer in gesinterten Keramiken sind.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie die Kalzinierung, um die Partikelform zu standardisieren und eine konsistente Fließfähigkeit und Packungsdichte von Charge zu Charge zu gewährleisten.

Fazit: Kalzinierung ist nicht nur ein Reinigungsschritt; sie ist eine strukturelle Notwendigkeit, die Partikelform und Reaktivität harmonisiert, um ein fehlerfreies Endprodukt zu gewährleisten.

Zusammenfassungstabelle:

| Prozessmerkmal | Vorteil für Yb:CaF2-Nanopulver | Auswirkung auf die Endkeramik |

|---|---|---|

| Morphologische Verschiebung | Wandelt flockenartige Partikel in gleichmäßige Kugeln um | Verbesserte Packungsdichte & Fließfähigkeit |

| Aktivitätsmoderation | Reduziert die übermäßige Oberflächenenergie von Nanopulvern | Verhindert schnelle, unkontrollierte Verdichtung |

| Porenmanagement | Hält Poren an Korngrenzen zur Entlüftung | Eliminiert lichtstreuende intragranulare Poren |

| Vakuumumgebung | Fördert stabiles und angemessenes Kornwachstum | Verbessert mechanische & optische Einheitlichkeit |

| Kinetische Kontrolle | Verlangsamt die Verdichtung auf eine beherrschbare Rate | Reduziert interne Defekte und Lufteinschlüsse |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision bei der Niedertemperaturkalzinierung ist die Grundlage für Hochleistungs-Yb:CaF2-Keramiken. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Nanopulververarbeitung gerecht werden.

Ob Sie eine präzise Atmosphärenkontrolle oder anpassbare Heizprofile für Ihre einzigartigen Laboranforderungen benötigen, unsere Hochtemperaturöfen bieten die Stabilität, die erforderlich ist, um intragranulare Poren zu verhindern und eine überlegene optische Qualität zu gewährleisten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie funktioniert der Vakuumsinterschrank zum Sintern von Hartmetallen und Legierungen? Erreichen Sie hochdichte, reine Materialien

- Welche Materialien werden in der Heizzone von Hochtemperatur-Vakuumöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Welche ökologischen Vorteile bieten Vakuumumfeldöfen für die Verkokung? Erfahren Sie, wie Leckagen beseitigt werden können.

- In welchen Branchen wird das Vakuumlöten häufig eingesetzt? Wesentlich für Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik

- Wie wirken Inertgastechnologie, Luftstrom und Luftdruck in Vakuumöfen zusammen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Konstruktionsmerkmale optimieren Vakuumabschreckprozesse? Erzielen Sie präzise metallurgische Kontrolle

- Warum sind Vakuumöfen für die Verarbeitung von Edelstahl wichtig? Gewährleistung von Korrosionsbeständigkeit und makellosen Oberflächen

- Welche Anwendungen hat das Ofenlöten in der Medizin- und Pharmaindustrie? Sterile, hochfeste Verbindungen erzielen