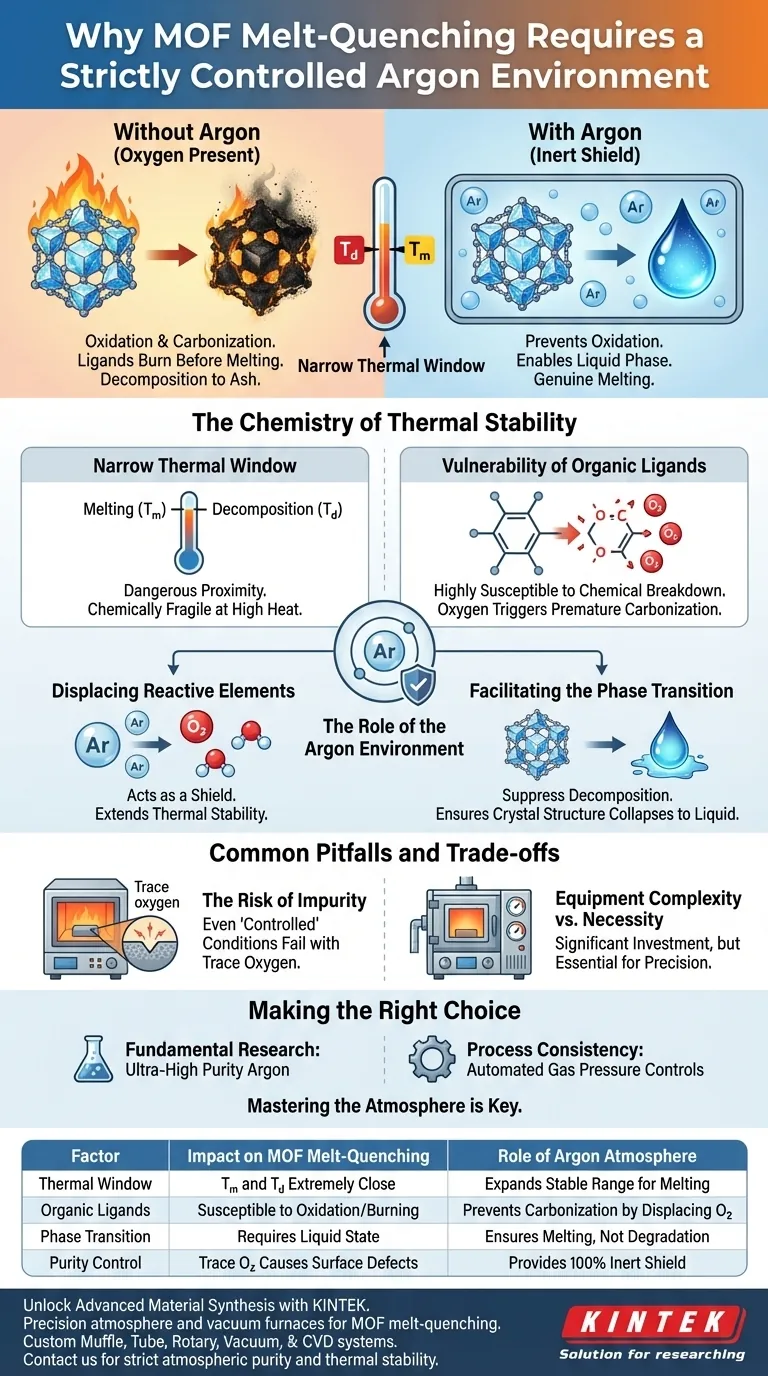

Eine strenge atmosphärische Kontrolle ist zwingend erforderlich beim Schmelz-Abschrecken von MOFs, da die Schmelzpunkte dieser Materialien oft gefährlich nahe an ihren Temperaturen für thermische Zersetzung liegen. Ein Atmosphärenofen, der hochreines Argon verwendet, schafft eine sauerstofffreie Umgebung, die verhindert, dass die organischen Liganden im Gerüst verbrennen oder verkohlen. Ohne diesen Schutz vor reaktiven Gasen würde das MOF chemisch abgebaut, bevor es den für die Glasbildung erforderlichen Übergang in den flüssigen Zustand vollziehen könnte.

Die Nähe von Schmelz- und Zersetzungstemperaturen bei MOFs macht sie bei hoher Hitze chemisch empfindlich. Eine inerte Argonatmosphäre erweitert die thermische Stabilität organischer Liganden und ermöglicht es dem Material, zu schmelzen und eine Flüssigkeit zu bilden, anstatt zu Asche zu zerfallen.

Die Chemie der thermischen Stabilität

Das schmale thermische Fenster

Viele metallorganische Gerüstverbindungen (MOFs), insbesondere die ZIF-Serie, weisen eine einzigartige thermische Eigenschaft auf. Ihr Schmelzpunkt ($T_m$) und ihre Zersetzungstemperatur ($T_d$) sind oft nur durch eine sehr geringe Spanne getrennt.

Empfindlichkeit organischer Liganden

MOFs sind Hybridmaterialien, die organische Linker enthalten. Diese organischen Komponenten sind anfällig für chemischen Abbau, wenn sie Hitze ausgesetzt sind.

Wenn Sauerstoff vorhanden ist, unterliegen diese Liganden sofort einer Oxidation. Dies führt zu einer vorzeitigen Verkohlung, die die Kristallstruktur effektiv zerstört, bevor das Schmelzen stattfinden kann.

Die Rolle der Argonatmosphäre

Verdrängung reaktiver Elemente

Die Verwendung von hochreinem Argon wirkt als Schutzschild. Es verdrängt Sauerstoff und Feuchtigkeit, die sonst mit den erhitzten organischen Komponenten reagieren würden.

Dies ermöglicht es, die Temperatur weiter zu erhöhen, ohne eine sofortige chemische Zersetzung auszulösen.

Erleichterung des Phasenübergangs

Das Hauptziel des Schmelz-Abschreckens ist die Umwandlung des kristallinen MOFs in eine Flüssigkeit (metallorganische Flüssigkeit). Dieser flüssige Zustand ist die Voraussetzung für die Bildung eines Glases beim Abkühlen.

Durch die Unterdrückung der Zersetzung stellt die Argonatmosphäre sicher, dass die Kristallstruktur Zeit hat, in einen ungeordneten flüssigen Zustand überzugehen, anstatt zu verbrennen.

Häufige Fallstricke und Kompromisse

Das Risiko von Verunreinigungen

Selbst ein Ofen mit "kontrollierten" Bedingungen kann versagen, wenn die Gasreinheit nicht absolut ist. Spuren von Sauerstoff können die Zersetzung an der Oberfläche der Probe katalysieren und die Schmelze ruinieren.

Komplexität der Ausrüstung vs. Notwendigkeit

Atmosphärenöfen und vertikale Vakuumöfen mit Gasdruckfähigkeit stellen eine erhebliche Investition dar. Sie sind jedoch notwendig, um die streng kontrollierten Bedingungen zu erreichen, die für diesen Prozess erforderlich sind.

Obwohl einfachere Heizmethoden existieren, fehlt ihnen die Präzision, um das schmale Fenster zwischen dem Schmelzen und der Zerstörung des MOFs zu navigieren.

Die richtige Wahl für Ihr Experiment treffen

Um einen erfolgreichen Glasübergang zu erzielen, bewerten Sie Ihre spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie Argonquellen mit ultrahoher Reinheit, um sicherzustellen, dass jeder beobachtete Phasenübergang ein echtes Schmelzen und keine Zersetzung ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie einen Ofen mit automatisierten Gasdrucksteuerungen, um eine gleichmäßige inerte Umgebung über wiederholte Zyklen hinweg aufrechtzuerhalten.

Die Beherrschung der Atmosphäre ist der einzige Weg, um die flüssige Phase dieser komplexen Materialien zu erschließen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das MOF-Schmelz-Abschrecken | Rolle der Argonatmosphäre |

|---|---|---|

| Thermisches Fenster | $T_m$ und $T_d$ liegen extrem nahe beieinander | Erweitert den stabilen Temperaturbereich für das Schmelzen |

| Organische Liganden | Sehr anfällig für Oxidation und Verbrennung | Verhindert Verkohlung durch Verdrängung von Sauerstoff |

| Phasenübergang | Benötigt flüssigen Zustand vor dem Abkühlen | Stellt sicher, dass das Material schmilzt, anstatt zu Asche zu zerfallen |

| Reinheitskontrolle | Spuren von Sauerstoff verursachen Oberflächenzersetzung | Bietet einen 100 % inerten Schutz für die chemische Integrität |

Fortschrittliche Material-Synthese mit KINTEK erschließen

Präzision ist nicht verhandelbar, wenn es um die engen thermischen Fenster von metallorganischen Gerüstverbindungen geht. KINTEK bietet branchenführende Atmosphären- und Vakuumofensysteme, die speziell für die Handhabung des empfindlichen Gleichgewichts beim Schmelz-Abschrecken von MOFs entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind. Lassen Sie nicht zu, dass Oxidation Ihre Forschung ruiniert – arbeiten Sie mit KINTEK für Geräte zusammen, die eine strenge atmosphärische Reinheit und thermische Stabilität garantieren.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie werden abgedichtete Atmosphäreöfen genannt und welche Merkmale weisen sie auf? Entdecken Sie präzise Wärmebehandlungslösungen

- Welche Rolle spielt ein Hochtemperatur-Sinterofen mit Argonatmosphäre bei der Herstellung von 316L? Master Metallurgy

- Was sind einige der Gründe, warum ein Ofen mit kontrollierter Atmosphäre beim Sintern wünschenswert ist? Überlegene Materialintegrität erzielen

- Welche Umweltvorteile bieten Ofenatmosphären? Emissionen und Abfall reduzieren durch fortschrittliche Steuerung

- Welche Wärmeisolierungseigenschaften besitzt Argon in Ofenanwendungen? Erschließen Sie Materialreinheit und Effizienz

- Was ist ein Schutzgasofen? Materialien vor Oxidation und Kontamination schützen

- Wie funktioniert der Heizmechanismus eines Muffelofens mit Schutzatmosphäre (Retortenofen)? Erzielen Sie eine präzise Atmosphärenkontrolle für Ihr Labor

- Wie werden Retortenöfen in der Luft- und Raumfahrtindustrie eingesetzt? Unverzichtbar für die Hochtemperatur-Wärmebehandlung