Kurz gesagt, ein Ofen mit kontrollierter Atmosphäre ist für das Sintern wünschenswert, da er eine präzise chemische und thermische Kontrolle über das Werkstück bei hohen Temperaturen bietet. Dies verhindert zerstörerische Reaktionen wie Oxidation, entfernt aktiv Verunreinigungen und vorhandene Oxide und stellt sicher, dass das Endprodukt seine beabsichtigte strukturelle Integrität und Materialeigenschaften erreicht.

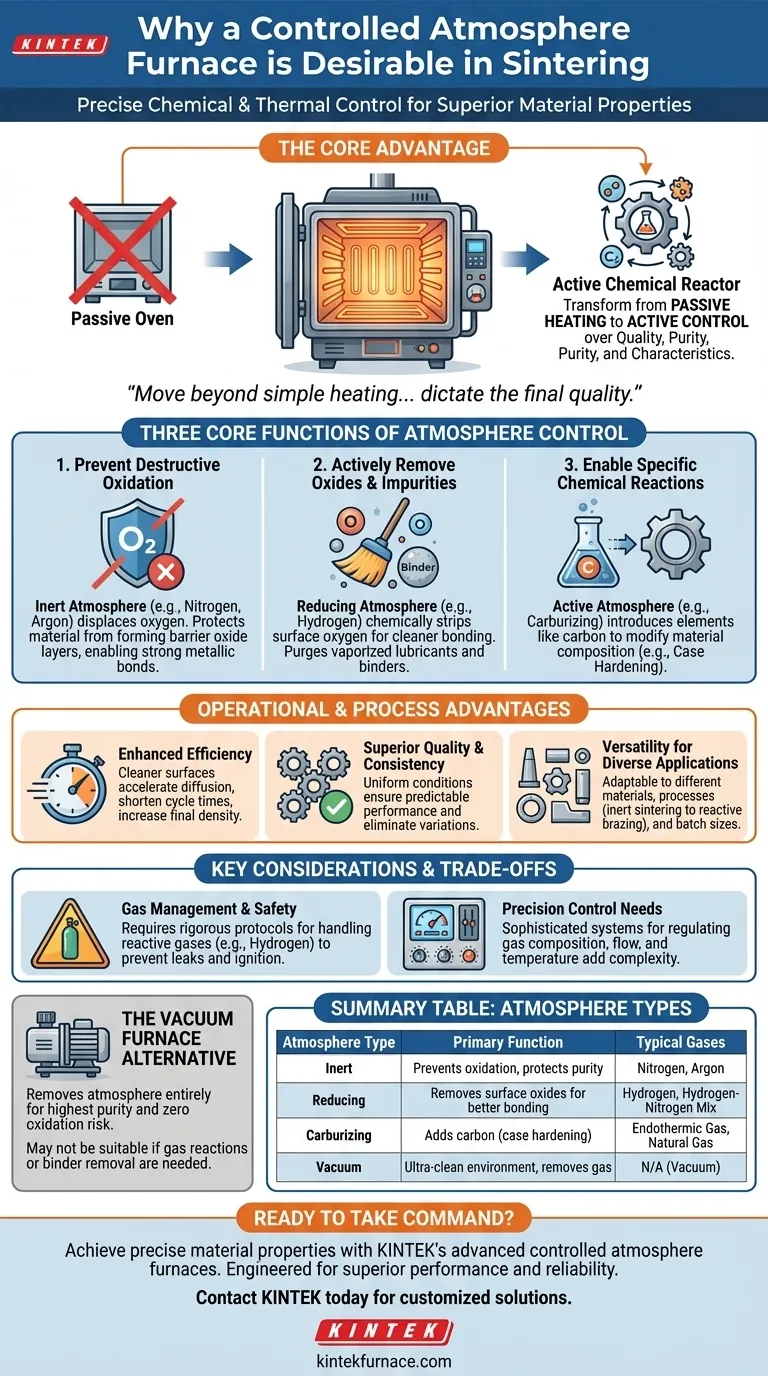

Der grundlegende Grund für die Verwendung einer kontrollierten Atmosphäre besteht darin, über einfaches Erhitzen hinauszugehen. Sie ermöglicht es Ihnen, den Ofen von einem passiven Ofen in einen aktiven chemischen Reaktor zu verwandeln, wodurch Sie die Möglichkeit erhalten, die endgültige Qualität, Reinheit und die Eigenschaften des gesinterten Teils zu bestimmen.

Die Kernfunktionen der Atmosphärenkontrolle

Beim Sintern werden Materialpulver knapp unterhalb ihres Schmelzpunkts miteinander verbunden. Bei diesen hohen Temperaturen sind Materialien hochreaktiv. Sie der Umgebungsluft auszusetzen, wäre für die meisten Anwendungen katastrophal. Eine kontrollierte Atmosphäre mildert diese Risiken und führt neue Verarbeitungsmöglichkeiten ein.

Verhinderung zerstörerischer Oxidation

Bei Sintertemperaturen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft. Dies bildet eine Oxidschicht auf den Pulverpartikeln, die als Barriere wirkt und die starken, direkten metallischen Bindungen verhindert, die für Verdichtung und Festigkeit erforderlich sind. Eine inerte Atmosphäre, typischerweise Stickstoff oder Argon, verdrängt den Sauerstoff und schützt das Material.

Aktives Entfernen von Oxiden und Verunreinigungen

Eine kontrollierte Atmosphäre kann mehr tun, als nur zu schützen; sie kann das Material aktiv reinigen.

- Reduzierende Atmosphären: Die Verwendung eines Gases wie Wasserstoff erzeugt eine reduzierende Atmosphäre. Diese Umgebung entfernt chemisch Sauerstoffatome von allen bereits vorhandenen Oxiden auf den Pulveroberflächen, was zu einer saubereren, aktiveren Oberfläche für überlegenes Sintern führt.

- Ausspülen von Bindemitteln: Der kontrollierte Gasfluss ist auch entscheidend für die Entfernung von Schmiermitteln und Bindemitteln, die in der anfänglichen Pulverpressphase verwendet wurden. Die Atmosphäre wirkt als Träger und transportiert diese verdampften Verunreinigungen aus der Ofenkammer, bevor sie das Endprodukt beeinträchtigen können.

Ermöglichung spezifischer chemischer Reaktionen

Die Atmosphäre kann ein aktiver Bestandteil der endgültigen Materialzusammensetzung sein. Das häufigste Beispiel ist eine aufgasende Atmosphäre, die reich an Kohlenstoff ist. Dies ermöglicht es Ihnen, während des Sinterzyklus absichtlich Kohlenstoff in die Oberfläche von Stahlteilen zu diffundieren, ein Prozess, der als Einsatzhärten bekannt ist.

Betriebliche und prozessuale Vorteile

Diese Kontrollebene führt direkt zu erheblichen Verbesserungen bei der Produktionseffizienz, Produktqualität und Prozessvielfalt.

Verbesserte Sintereffizienz

Durch die Förderung saubererer Partikeloberflächen und die Bereitstellung der idealen chemischen Umgebung kann eine kontrollierte Atmosphäre die Diffusions- und Bindungsprozesse im Kern des Sinterns beschleunigen. Dies kann zu einem effektiveren Schrumpfen, einer höheren Enddichte und kürzeren Gesamtzykluszeiten führen.

Überlegene Produktqualität und Konsistenz

Die Kombination aus gleichmäßiger Erwärmung und präziser atmosphärischer Regulierung stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit hochkonsistente Materialeigenschaften aufweist. Dies eliminiert Variationen, die durch unkontrollierte atmosphärische Reaktionen verursacht werden, was zu saubereren, qualitativ hochwertigeren Produkten mit vorhersehbarer Leistung führt.

Vielseitigkeit für verschiedene Anwendungen

Öfen mit kontrollierter Atmosphäre sind auf Flexibilität ausgelegt. Sie verfügen oft über größere Kammergrößen, die für die Chargenverarbeitung geeignet sind, und können eine breite Palette von Teilgrößen und -formen aufnehmen. Ihre Fähigkeit, verschiedene Gaskompositionen zu verwalten, macht sie anpassungsfähig an unterschiedliche Materialien und Prozesse, vom einfachen Inertsintern bis zum komplexen reaktiven Löten.

Abwägungen und Überlegungen verstehen

Obwohl diese Öfen leistungsstark sind, sind sie nicht ohne betriebliche Anforderungen. Um ihre Vorteile zu erzielen, ist ein klares Verständnis der damit verbundenen Komplexitäten erforderlich.

Gasmanagement und Sicherheit

Die verwendeten Gase – insbesondere reaktive wie Wasserstoff – erfordern eine sorgfältige Handhabung, Lagerung und Verwaltung. Die Implementierung strenger Sicherheitsprotokolle zur Verhinderung von Lecks, unbeabsichtigtem Mischen und Zündgefahren ist nicht verhandelbar.

Die Notwendigkeit präziser Steuerung

Die Wirksamkeit des Systems hängt von seiner Fähigkeit ab, die Gaszusammensetzung, die Durchflussraten und die Temperaturprofile präzise zu regulieren. Dies erfordert hochentwickelte Steuerungssysteme und Sensoren, was die Anschaffungskosten und die betriebliche Komplexität des Ofens erhöht.

Die Alternative des Vakuumofens

Für Anwendungen, die die absolut höchste Reinheit und kein Risiko atmosphärischer Reaktionen erfordern, ist ein Vakuumofen eine wichtige Alternative. Anstatt die Atmosphäre zu ersetzen, entfernt er sie vollständig. Dies bietet eine außergewöhnlich saubere Umgebung, ist jedoch möglicherweise nicht für Prozesse geeignet, die ein bestimmtes Gas zur Entfernung von Bindemitteln oder zur Teilnahme an einer Reaktion erfordern.

Die richtige Wahl für Ihr Sinterziel treffen

Ihr spezifisches Material und das gewünschte Ergebnis bestimmen den besten atmosphärischen Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oxidation zu verhindern und eine hohe Reinheit zu erzielen: Eine inerte Atmosphäre (Stickstoff, Argon) oder ein Vakuumofen ist unerlässlich.

- Wenn Sie vorhandene Oberflächenoxide für eine bessere Bindung entfernen müssen: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist die optimale Wahl.

- Wenn Sie große Chargen produzieren und konsistente, qualitativ hochwertige Ergebnisse benötigen: Die präzise Steuerung und Skalierbarkeit eines Ofens mit kontrollierter Atmosphäre rechtfertigen die Investition.

- Wenn Ihr Prozess das Hinzufügen eines Elements wie Kohlenstoff zum Material beinhaltet: Eine aktive, kontrollierte Atmosphäre (z. B. Aufkohlen) ist die einzige Methode, um dies zu erreichen.

Letztendlich gibt Ihnen die Kontrolle über die Ofenatmosphäre direkten Einfluss auf das metallurgische Ergebnis Ihres Prozesses.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptfunktion | Typische verwendete Gase |

|---|---|---|

| Inert | Verhindert Oxidation und schützt die Materialreinheit | Stickstoff, Argon |

| Reduzierend | Entfernt vorhandene Oberflächenoxide für bessere Bindung | Wasserstoff, Wasserstoff-Stickstoff-Gemisch |

| Aufgasend | Fügt der Materialoberfläche Kohlenstoff hinzu (Einsatzhärten) | Endothermes Gas, Erdgas |

| Vakuum | Bietet eine ultrareine Umgebung durch Entfernen des gesamten Gases | Keine (Vakuum) |

Bereit, Ihren Sinterprozess zu steuern?

Um die präzisen Materialeigenschaften und die strukturelle Integrität zu erreichen, die Sie benötigen, ist mehr als nur Hitze erforderlich – es erfordert die vollständige Kontrolle über die chemische Umgebung.

Die fortschrittlichen Öfen mit kontrollierter Atmosphäre von KINTEK sind so konstruiert, dass sie genau dieses Maß an Präzision bieten. Durch die Nutzung unserer hervorragenden internen F&E- und Fertigungskapazitäten liefern wir robuste Lösungen, die auf Ihre einzigartigen Herausforderungen zugeschnitten sind. Ob Ihr Ziel die Verhinderung von Oxidation, die aktive Reduzierung von Oberflächenoxiden oder die Ermöglichung komplexer Reaktionen wie des Aufkohlens ist, unsere Öfen – einschließlich unserer Rohr-, Kastenförmigen sowie Vakuum- & Atmosphärenmodelle – sind für überlegene Leistung und Zuverlässigkeit gebaut.

Lassen Sie uns Ihnen helfen, Ihre Sinterergebnisse zu transformieren. Unser Team steht bereit, Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu entwickeln, die Konsistenz, Reinheit und Effizienz bei jeder Charge gewährleistet.

Kontaktieren Sie KINTEL noch heute, um mit einem Experten zu sprechen und den richtigen Ofen für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren