Im Grunde ist ein Schutzgasofen ein spezieller Hochtemperaturofen, der Materialien davor schützen soll, mit der umgebenden Luft zu reagieren. Indem ein Vakuum erzeugt und die Kammer anschließend mit einem nicht-reaktiven (inerten) Gas wie Stickstoff oder Argon gefüllt wird, werden Prozesse wie die Oxidation verhindert, wodurch die chemischen und physikalischen Eigenschaften des Materials während der Wärmebehandlung unverändert bleiben.

Bei einem Schutzgasofen geht es nicht nur ums Erhitzen; es geht darum, die chemische Umgebung zu kontrollieren. Während ein Standardofen Materialien an der Luft erhitzt, schafft ein Schutzgasofen einen schützenden Schild, der für Prozesse unerlässlich ist, bei denen jede Reaktion mit Sauerstoff oder Feuchtigkeit das Endprodukt beeinträchtigen würde.

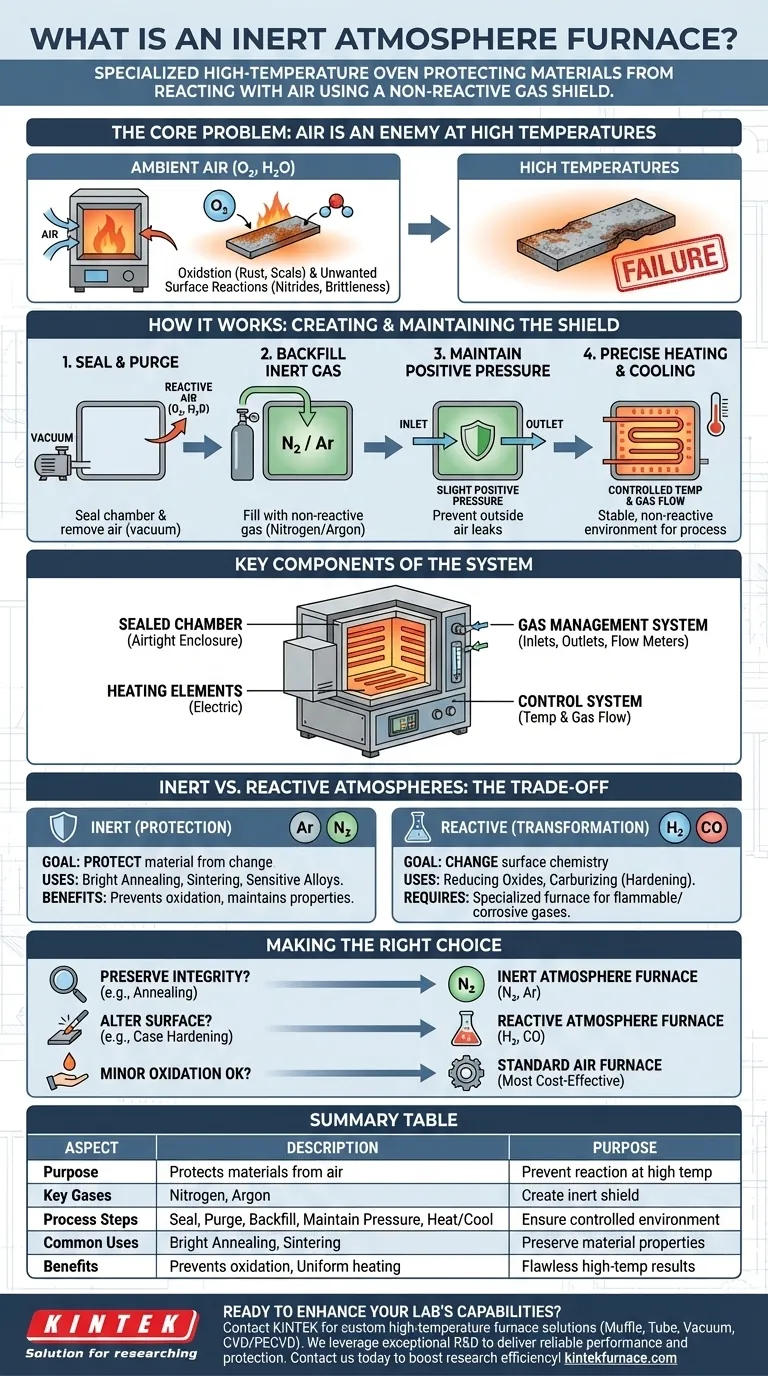

Das Kernproblem: Warum Luft bei hohen Temperaturen ein Feind ist

Die meisten Wärmebehandlungsprozesse schlagen fehl, wenn sie in Umgebungsluft durchgeführt werden. Die Gase, die wir atmen, hauptsächlich Sauerstoff und Wasserdampf, werden bei erhöhten Temperaturen hochreaktiv, was zu unerwünschten chemischen Veränderungen an der Materialoberfläche führt.

Die universelle Bedrohung der Oxidation

Oxidation ist das häufigste Problem. Wenn Metalle und andere Materialien erhitzt werden, reagieren sie leicht mit Sauerstoff und bilden Oxide – was wir gemeinhin als Rost oder Zunder sehen. Diese Oxidschicht kann die Oberflächengüte ruinieren, Abmessungen verändern und die elektrischen oder mechanischen Eigenschaften des Materials beeinträchtigen.

Jenseits der Oxidation: Unerwünschte Oberflächenreaktionen

Luft enthält mehr als nur Sauerstoff. Stickstoff und Feuchtigkeit können ebenfalls mit einem erhitzten Werkstück reagieren und zur Bildung von Nitriden oder anderen Verbindungen führen, die Materialien spröde machen oder ihre Integrität anderweitig beeinträchtigen können.

Wie ein Schutzgasofen funktioniert

Der Betrieb des Ofens ist eine sorgfältig kontrollierte Abfolge, die darauf abzielt, die reaktive Atmosphäre durch eine reine, nicht-reaktive zu ersetzen.

Schritt 1: Eine kontrollierte Umgebung schaffen

Der Prozess beginnt mit dem Abdichten der Heizkammer. Das System spült dann die reaktive Luft aus, oft indem ein Vakuum gezogen wird, um sie vollständig zu entfernen. Nach dem Spülen wird die Kammer mit hochreinem Inertgas befüllt.

Schritt 2: Das inerte Schutzschild aufrechterhalten

Um zu verhindern, dass Außenluft eindringt und um restliche Verunreinigungen abzuführen, wird ein leichter Überdruck durch einen kontinuierlichen, geringen Strom des Inertgases aufrechterhalten. Dieses Gas strömt von einem Einlass, zirkuliert durch die Kammer und tritt durch einen Auslass oder ein Abluftsystem aus.

Schritt 3: Präzises Heizen und Kühlen

Nachdem die Schutzatmosphäre hergestellt ist, bringen die Heizelemente die Kammer auf die Zieltemperatur. Fortschrittliche Steuerungssysteme überwachen sowohl die Temperatur (über Thermoelemente) als auch den Gasfluss und stellen sicher, dass der gesamte Prozess – Erhitzen, Halten und Kühlen – in einer stabilen, nicht-reaktiven Umgebung abläuft.

Schlüsselkomponenten des Systems

Ein Schutzgasofen ist ein zusammenhängendes System, bei dem jedes Teil eine entscheidende Rolle bei der Aufrechterhaltung der Prozessintegrität spielt.

Die abgedichtete Kammer

Dies ist das Herzstück des Ofens. Sie besteht aus hochtemperaturbeständigen Materialien und verfügt über robuste Dichtungsmechanismen, wie Silikondichtungen oder geschweißte Flansche, um ein luftdichtes Gehäuse zu schaffen.

Das Gasmanagementsystem

Dies umfasst die Gasein- und -auslässe, Durchflussmesser und Ventile. Dieses System steuert präzise die Einführung, Zirkulation und Abführung des Inertgases, was für die Aufrechterhaltung der Reinheit der Atmosphäre grundlegend ist.

Die Heiz- und Steuerungssysteme

Elektrische Heizelemente sind am gebräuchlichsten, da sie keine Verbrennungsnebenprodukte einbringen. Ein ausgeklügeltes Steuerungssystem, das mit Thermoelementen im Inneren der Kammer verbunden ist, verwaltet das Temperaturprofil mit hoher Präzision, während ein separates Steuerungssystem die Gasdurchflussraten verwaltet.

Die Kompromisse verstehen: Inert- vs. Reaktivatmosphären

Der Begriff „Atmosphärenofen“ ist weit gefasst. Das verwendete Gas definiert den Zweck des Ofens und ist die wichtigste Entscheidung bei der Prozessgestaltung.

Inerte Atmosphären: Das Ziel ist Schutz

Eine inerte Atmosphäre ist chemisch nicht reaktiv. Ihre einzige Aufgabe ist es, das Material vor unerwünschten chemischen Veränderungen zu schützen.

Gase wie Argon (Ar) und Stickstoff (N₂) sind die gebräuchlichsten Optionen. Sie sind ideal für Prozesse wie Blankglühen, Sintern und Wärmebehandeln empfindlicher Legierungen, bei denen das Ziel darin besteht, die Oberflächen- und Volumeneigenschaften des Materials perfekt zu erhalten.

Reaktive Atmosphären: Das Ziel ist Transformation

Im Gegensatz dazu wird eine reaktive Atmosphäre verwendet, um die Oberflächenchemie eines Materials absichtlich zu verändern. Dies erfordert einen Ofen, der für den Umgang mit brennbaren oder korrosiven Gasen ausgelegt ist.

Beispiele hierfür sind die Verwendung von Wasserstoff (H₂) zur aktiven Reduzierung von Oberflächenoxiden oder die Verwendung von kohlenstoffreichen Gasen (wie Kohlenmonoxid) zum Aufkohlen, um die Oberfläche von Stahl zu härten. Dies ist ein bewusster chemischer Prozess, keine reine Schutzheizung.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens und der richtigen Atmosphäre hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialintegrität liegt (z. B. Glühen von Kupfer oder Sintern von Pulvermetallen): Sie benötigen einen echten Schutzgasofen, der hochreinen Stickstoff oder Argon verwendet, um jegliche Oberflächenreaktion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie eines Materials liegt (z. B. Einsatzhärten von Stahl): Sie benötigen einen Reaktivatmosphärenofen, der speziell für den sicheren Umgang mit Gasen wie Wasserstoff, Ammoniak oder Kohlenmonoxid ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der eine geringe Oxidation akzeptabel ist oder später entfernt werden kann: Ein Standard-Luftofen ist die kostengünstigste und praktischste Lösung.

Das Verständnis der spezifischen atmosphärischen Anforderungen Ihres Materials ist der erste Schritt zu einwandfreien Ergebnissen bei hohen Temperaturen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Zweck | Schützt Materialien während Hochtemperaturprozessen vor Reaktionen mit Luft |

| Schlüsselgase | Stickstoff, Argon |

| Prozessschritte | Kammer abdichten, Luft spülen, mit Inertgas befüllen, Überdruck aufrechterhalten, präzise heizen/kühlen |

| Häufige Anwendungen | Blankglühen, Sintern, Wärmebehandlung empfindlicher Legierungen |

| Vorteile | Verhindert Oxidation, erhält Materialeigenschaften, gewährleistet gleichmäßiges Erhitzen |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Schutzgasofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie mit empfindlichen Legierungen arbeiten oder präzises Sintern benötigen, wir können zuverlässige Leistung und Schutz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Hochtemperaturherausforderungen lösen und Ihre Forschungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung