Die Einführung von 10 Prozent Kohlenmonoxid (CO) in eine Stickstoff (N2)-Atmosphäre während der Pyrolyse ist eine kritische Kontrollmaßnahme, die darauf abzielt, unerwünschte chemische Reaktionen mit Natrium zu verhindern. Ohne diese spezifische atmosphärische Modifikation würden die hohen Temperaturen, die für die Pyrolyse erforderlich sind, dazu führen, dass die anorganischen Natriumsalze in der Schwarzlauge verdampfen oder sich umwandeln, wodurch die physikalischen und chemischen Eigenschaften der entstehenden Kohle grundlegend verändert werden.

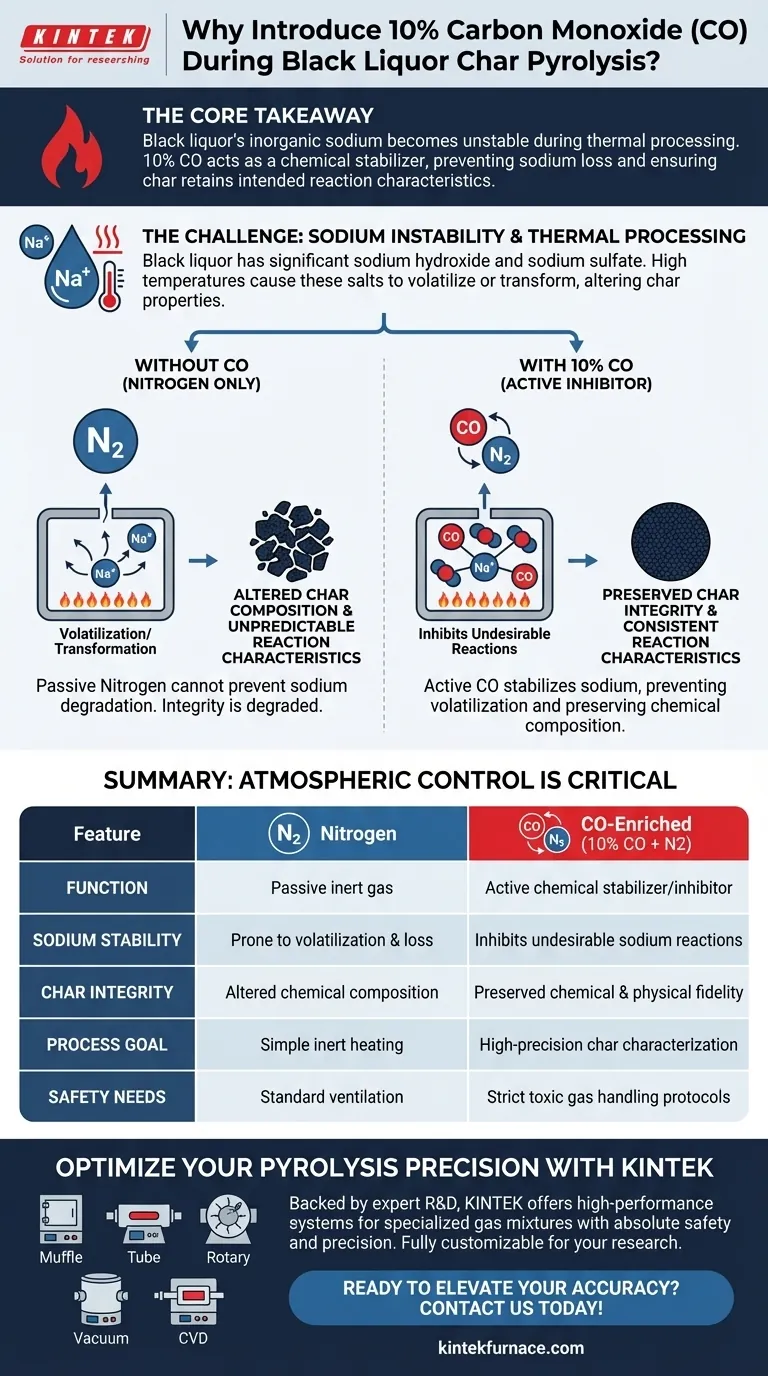

Die Kernbotschaft Schwarzlauge enthält hohe Mengen an anorganischem Natrium, das bei der thermischen Verarbeitung instabil wird. Die Zugabe von Kohlenmonoxid ist nicht nur ein Puffer; sie wirkt als chemischer Stabilisator, der den Verlust oder die Veränderung dieser Salze verhindert und sicherstellt, dass die Kohle ihre beabsichtigten Reaktionseigenschaften behält.

Die Chemie der Schwarzlaugenpyrolyse

Um die Notwendigkeit von CO zu verstehen, muss man zunächst die einzigartige Zusammensetzung des Rohmaterials verstehen.

Der Natriumfaktor

Schwarzlauge unterscheidet sich aufgrund ihres erheblichen anorganischen Gehalts von anderen Biomassebrennstoffen. Sie enthält erhebliche Mengen an Natriumhydroxid und Natriumsulfat.

Thermische Instabilität

Diese Natriumsalze sind äußerst empfindlich gegenüber der extremen Hitze, die für die Pyrolyse erforderlich ist. In einer normalen inerten Atmosphäre neigen sie zu schnellen chemischen Veränderungen.

Das Risiko der Umwandlung

Ohne Hemmung können diese Salze verdampfen (sich in Gas umwandeln und entweichen) oder sich in andere Verbindungen umwandeln. Diese unerwünschte Aktivität beeinträchtigt die Integrität der Probe.

Warum Stickstoff allein nicht ausreicht

Während Stickstoff üblicherweise zur Verdrängung von Sauerstoff bei der Pyrolyse verwendet wird, ist er passiv. Er kann die spezifische Zersetzung von Natriumsalzen nicht aktiv verhindern.

Die Rolle von CO als Inhibitor

Kohlenmonoxid spielt eine aktive Rolle in der Reaktionskammer. Durch die Einführung einer Konzentration von 10 Prozent CO schaffen Sie eine Umgebung, die unerwünschte Reaktionen hemmt.

Stabilisierung der Komponenten

Die Anwesenheit von CO „fixiert“ die Natriumverbindungen effektiv. Es wirkt der thermodynamischen Tendenz des Natriums entgegen, bei hohen Temperaturen zu verdampfen.

Auswirkungen auf die Kohlequalität

Das ultimative Ziel der Verwendung dieser spezifischen Atmosphäre ist die Erhaltung der Reaktionseigenschaften der Kohle für zukünftige Analysen oder Verwendungen.

Erhaltung der chemischen Zusammensetzung

Durch die Verhinderung der Verdampfung stellt CO sicher, dass das Natrium in der festen Kohlematrix verbleibt und nicht in das Abgas entweicht.

Konsistente Reaktionseigenschaften

Wenn sich die Natriumchemie während der Pyrolyse ändert, verhält sich die Kohle in nachfolgenden Prozessen nicht vorhersagbar. Die CO-Atmosphäre stellt sicher, dass das Endprodukt das wahre Potenzial des Materials genau widerspiegelt.

Betriebliche Kompromisse

Obwohl für die chemische Stabilität notwendig, erfordert die Einführung von Kohlenmonoxid sorgfältige Überlegungen.

Genauigkeit vs. Einfachheit

Die Verwendung einer reinen Stickstoffatmosphäre ist aufgrund der inerten Natur des Gases einfacher und sicherer. Diese Einfachheit geht jedoch auf Kosten der chemischen Genauigkeit hinsichtlich der Natriumretention.

Handhabungsanforderungen

Kohlenmonoxid ist ein giftiges Gas. Seine Verwendung erfordert strengere Sicherheitsprotokolle und Gasinfrastruktur im Vergleich zur alleinigen Verwendung von Stickstoff.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine CO-angereicherte Atmosphäre hängt von der erforderlichen Präzision für Ihr Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Treue liegt: Sie müssen die 10-prozentige CO-Mischung verwenden, um die Verdampfung von Natriumsalzen zu verhindern und die anorganische Zusammensetzung der Kohle zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Reaktionskinetiken liegt: Die CO-Atmosphäre ist unerlässlich, um sicherzustellen, dass die Reaktionseigenschaften der Kohle während der Heizphase nicht künstlich verändert werden.

Für die präzise Charakterisierung von Schwarzlaugenkohle ist die atmosphärische Kontrolle ebenso entscheidend wie die Temperaturkontrolle.

Zusammenfassungstabelle:

| Merkmal | Stickstoff (N2) Atmosphäre | CO-angereicherte Atmosphäre (10 % CO + N2) |

|---|---|---|

| Funktion | Passives Inertgas | Aktiver chemischer Stabilisator/Inhibitor |

| Natriumstabilität | Neigt zu Verdampfung und Verlust | Hemmt unerwünschte Natriumreaktionen |

| Kohleintegrität | Veränderte chemische Zusammensetzung | Erhalt der chemischen und physikalischen Treue |

| Prozessziel | Einfache inerte Erwärmung | Hochpräzise Kohlecharakterisierung |

| Sicherheitsanforderungen | Standardbelüftung | Strenge Protokolle für den Umgang mit giftigen Gasen |

Optimieren Sie Ihre Pyrolysepräzision mit KINTEK

Die Aufrechterhaltung einer strengen atmosphärischen Kontrolle ist der einzige Weg, um die chemische Treue bei komplexen Prozessen wie der Produktion von Schwarzlaugenkohle sicherzustellen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für den sicheren und präzisen Umgang mit speziellen Gasgemischen ausgelegt sind. Ob Sie Biomassebrennstoffe oder fortschrittliche Materialtransformationen erforschen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, die Genauigkeit Ihrer thermischen Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Warum wird ein Vakuumofen bei der Herstellung von Al-CNTs/h-BN-Verbundwerkstoffen benötigt? Vermeidung von Defekten & Gewährleistung der Reinheit

- Was ist der Zweck der Verwendung eines Laborofens bei der Vorbereitung von Zuckerrohrbagasseasche? Optimierung der Materialvorbehandlung

- Warum ist ein Trockenschrank mit konstanter Temperatur für CN/BOC-X-Verbundwerkstoffe notwendig? Gewährleistung einer hohen photokatalytischen Aktivität

- Welche Rolle spielt ein Umluftofen bei der Herstellung von DPKB-S? Optimierung der Biokohle-Synthese und Materialreinheit

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen

- Warum ist eine präzise Überhitzungstemperaturkontrolle erforderlich? Hochwertige weichmagnetische nanokristalline Legierungen erschließen

- Welche technischen Vorteile bietet ein kundenspezifischer Hochtemperatur-Ofen für die In-situ-Diffraktometrie von flüssigem Schwefel?