Das Glühen in einem Röhrenofen ist unbedingt notwendig, da es die präzise thermische und chemische Umgebung schafft, die erforderlich ist, um die Phosphorisierungsreaktion sicher und effektiv durchzuführen. Insbesondere ermöglicht diese Ausrüstung die kontrollierte Zersetzung von Natriumhypophosphit bei 275 °C zur Erzeugung von reaktivem Phosphin-Gas, was der Mechanismus für die Dotierung des Materials mit Phosphor ist.

Die Kernfunktion dieses Prozesses besteht darin, den Anionenaustausch zu erleichtern: den Austausch eines bestimmten Teils der Schwefelatome durch Phosphoratome. Dies wird durch die Erzeugung einer reduzierenden Atmosphäre erreicht, die Metall-Schwefel-Bindungen aufbricht, ohne die primäre Kristallstruktur des Materials zu zerstören.

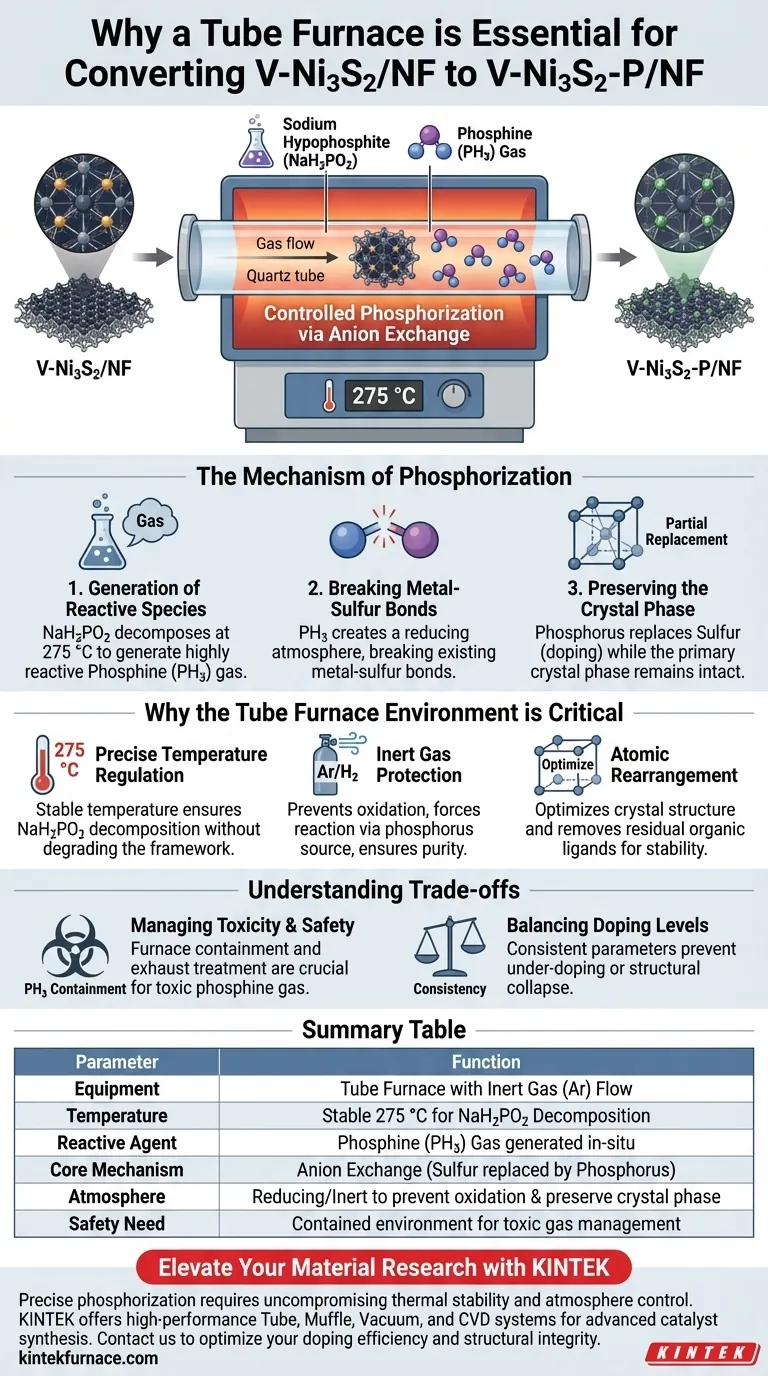

Der Mechanismus der Phosphorisierung

Erzeugung reaktiver Spezies

Die Umwandlung beruht auf einem Vorläufermaterial, typischerweise Natriumhypophosphit (NaH2PO2). Wenn dieses in einem Röhrenofen erhitzt wird, zersetzt sich diese Verbindung unter Erzeugung von Phosphin (PH3)-Gas.

Phosphin ist ein hochaktives Mittel. Seine Erzeugung ist der Katalysator für den gesamten Dotierungsprozess, der unter normalen Umgebungsbedingungen nicht stattfinden kann.

Aufbrechen von Metall-Schwefel-Bindungen

Sobald es erzeugt ist, interagiert das Phosphin-Gas mit dem V-Ni3S2-Vorläufer. In dieser reduzierenden Atmosphäre brechen die hohe Reaktivität von PH3 bestehende Metall-Schwefel-Bindungen auf.

Dieses Aufbrechen schafft Vakanzen, in denen ein Anionenaustausch stattfinden kann. Es ermöglicht Phosphoratomen, Stellen einzunehmen, die zuvor von Schwefel besetzt waren, wodurch das Material effektiv in V-Ni3S2-P umgewandelt wird.

Erhaltung der Kristallphase

Entscheidend ist, dass dieser Prozess als teilweiser Ersatz konzipiert ist. Ziel ist die Einführung von Phosphor (Dotierung) zur Modulation der elektronischen Eigenschaften, nicht die Erzeugung eines völlig neuen Massenmaterials.

Der Glühprozess stellt sicher, dass sich zwar die Oberflächenchemie ändert, die primäre Kristallphase des Materials jedoch intakt bleibt.

Warum die Röhrenofen-Umgebung entscheidend ist

Präzise Temperaturregelung

Die Reaktion erfordert eine stabile Temperatur von genau 275 °C.

Röhrenöfen bieten die thermische Stabilität, die erforderlich ist, um diese Temperatur unbegrenzt zu halten. Diese spezifische Wärmemenge reicht aus, um die Phosphorquelle zu zersetzen, ist aber kontrolliert genug, um den Abbau des Nickelsulfid-Gerüsts zu verhindern.

Schutz durch Inertgas

Der Prozess erfordert eine schützende, inerte Gasatmosphäre (oft unter Verwendung von Argon oder einer Wasserstoff/Argon-Mischung).

Dies verhindert, dass das Material bei hohen Temperaturen oxidiert (mit Sauerstoff in der Luft reagiert). Es zwingt die Reaktion, ausschließlich über die Phosphorquelle zu verlaufen, was die Reinheit des dotierten Katalysators gewährleistet.

Atomare Umlagerung

Über die chemische Reaktion hinaus induziert die Wärmebehandlung eine atomare Umlagerung.

Wie in allgemeineren Glühprinzipien festgestellt, hilft diese Wärmebehandlung bei der Optimierung der Kristallstruktur und der Entfernung von restlichen organischen Liganden aus der Synthese. Dies stabilisiert den Katalysator und verbessert seine chemische Konsistenz.

Verständnis der Kompromisse

Umgang mit Toxizität und Sicherheit

Die Erzeugung von Phosphin (PH3) ist chemisch notwendig, stellt aber aufgrund seiner hohen Toxizität eine erhebliche Sicherheitsgefahr dar.

Ein Röhrenofen ist für die Eindämmung unerlässlich. Das System muss jedoch perfekt abgedichtet sein und die Abluft muss ordnungsgemäß behandelt werden, um eine gefährliche Exposition zu vermeiden.

Ausgleich der Dotierungsgrade

Der "teilweise Ersatz" von Schwefel ist ein heikler Balanceakt.

Wenn die Temperatur schwankt oder die Glühzeit falsch ist, riskieren Sie entweder eine Unterdotierung (unzureichender Phosphor) oder eine Überreaktion, die die gewünschte Kristallstruktur kollabieren lassen könnte. Der Prozess hängt vollständig von der Konsistenz der Ofenparameter ab.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Umwandlung von V-Ni3S2/NF in sein dual-dotiertes Gegenstück zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Dotierungseffizienz liegt: Stellen Sie sicher, dass der Vorläufer (NaH2PO2) stromaufwärts im Gasfluss platziert wird, um die Exposition des Substrats gegenüber dem erzeugten PH3-Gas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Überprüfen Sie streng die Temperaturkalibrierung bei 275 °C; eine Überschreitung kann die primäre Kristallphase beeinträchtigen, die für die katalytische Leistung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenreinheit liegt: Nutzen Sie die Glühphase, um die vollständige Entfernung restlicher organischer Liganden sicherzustellen und nutzen Sie die inerte Atmosphäre, um eine Rekontamination zu verhindern.

Eine präzise Kontrolle über die thermische und chemische Atmosphäre ist der einzige Weg, um eine effektive Dual-Dotierung zu erreichen und gleichzeitig die strukturelle Stabilität Ihres Katalysators zu erhalten.

Zusammenfassungstabelle:

| Parameter | Funktion im Phosphorisierungsprozess |

|---|---|

| Ausrüstung | Röhrenofen mit Inertgas (Ar)-Fluss |

| Temperatur | Stabile 275 °C für NaH2PO2-Zersetzung |

| Reaktives Mittel | In situ erzeugtes Phosphin (PH3)-Gas |

| Kernmechanismus | Anionenaustausch (Schwefel ersetzt durch Phosphor) |

| Atmosphäre | Reduzierend/Inert zur Verhinderung von Oxidation und Erhaltung der Kristallphase |

| Sicherheitsbedarf | Abgeschlossene Umgebung für das Management toxischer Gase |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Phosphorisierung erfordert kompromisslose thermische Stabilität und Atmosphärenkontrolle. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die für die Synthese fortschrittlicher Katalysatoren maßgeschneidert sind.

Ob Sie V-Ni3S2/NF umwandeln oder kundenspezifische dual-dotierte Materialien entwickeln, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten die Konsistenz, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Heizlösungen Ihre Dotierungseffizienz und strukturelle Integrität optimieren können.

Visuelle Anleitung

Referenzen

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie werden horizontale Öfen im Automobilsektor eingesetzt? Steigerung der Bauteilhaltbarkeit und Effizienz

- Warum ist die Voroxidationsbehandlung des Substrats in einem Röhrenofen notwendig? Gewährleistung einer starken Haftung von Ti(Nb)-Si-C-Beschichtungen

- Was ist der Hauptzweck der Verwendung eines atmosphärenkontrollierten Rohrofens? Optimierung der N/S-Co-Dotierung von Kohlenstoff

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Was ist die Hauptfunktion eines Zwei-Zonen-Röhrenofens bei CVT? Präzisionsgradienten für das Kristallwachstum von FexTaSe2

- Wie beeinflusst das Temperaturzonenlayout eines Horizontalrohr-Ofens die Synthesequalität von Bi2Se3-Nanofilmen?

- Was ist die Funktion eines Quarzrohr-Ofens beim Wachstum von HA-CNT? Wesentlicher Leitfaden für Präzisions-CVD