Die chemische Stabilität ist der entscheidende Faktor. Die Herstellung von Polysulfidflüssen erfordert eine Vakuum- oder Inertgasumgebung, um die Rohmaterialien – insbesondere Alkalimetalle und ihre Polysulfide – vor sofortiger Zersetzung zu schützen. Diese Substanzen sind äußerst reaktiv gegenüber atmosphärischen Bedingungen; ihre Isolierung verhindert unerwünschte chemische Reaktionen und stellt die Reinheit des Endprodukts sicher.

Alkalimetalle und Polysulfide zersetzen sich schnell, wenn sie Luft ausgesetzt werden. Eine kontrollierte Umgebung eliminiert Feuchtigkeit und Sauerstoff und verhindert Hydrolyse und Oxidation, um eine hochwertige flüssige Phase zu gewährleisten, die für ein erfolgreiches Kristallwachstum unerlässlich ist.

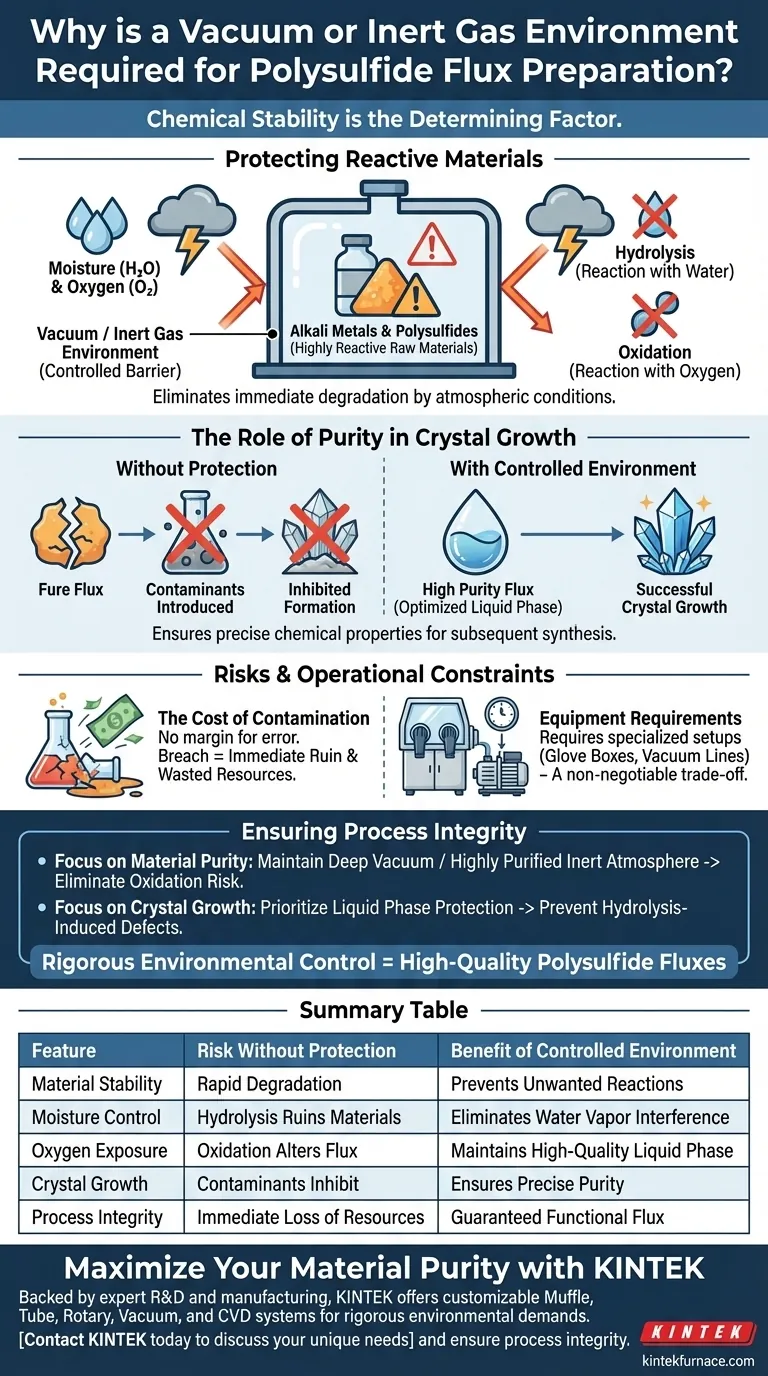

Schutz reaktiver Materialien

Die Empfindlichkeit von Alkalimetallen

Alkalimetalle und ihre zugehörigen Polysulfide weisen eine extreme chemische Empfindlichkeit auf. Sie sind unter normalen atmosphärischen Bedingungen nicht stabil und reagieren aggressiv bei Kontakt mit Luft.

Blockieren von Feuchtigkeit und Sauerstoff

Die beiden Hauptbedrohungen durch die Umgebung für diese Materialien sind Feuchtigkeit und Sauerstoff. Die Verwendung einer Vakuum- oder Inertgasumgebung wirkt als vollständige Barriere und trennt die Rohmaterialien physisch von diesen reaktiven Elementen.

Verhindern chemischer Zersetzung

Ohne strenge Isolierung unterliegen die Rohmaterialien Hydrolyse (Reaktion mit Wasser) oder Oxidation (Reaktion mit Sauerstoff). Diese Reaktionen verändern die grundlegende Chemie des Flusses und machen ihn für die beabsichtigte Anwendung ungeeignet.

Die Rolle der Reinheit beim Kristallwachstum

Erzeugung eines reinen Flusses

Das ultimative Ziel des Herstellungsprozesses ist die Erzeugung eines Flusses von hoher Reinheit. Jede Exposition gegenüber Luft führt zu Verunreinigungen, die die Integrität des Flusses beeinträchtigen, noch bevor der Wachstumsprozess beginnt.

Optimierung der flüssigen Phase

Erfolgreiches Kristallwachstum hängt stark von der Qualität der flüssigen Phase ab. Durch die Verhinderung von Hydrolyse und Oxidation stellt die kontrollierte Umgebung sicher, dass diese Phase die präzisen chemischen Eigenschaften beibehält, die für die nachfolgende Synthese erforderlich sind.

Risiken und betriebliche Einschränkungen

Die Kosten der Kontamination

Es gibt praktisch keinen Spielraum für Fehler in Bezug auf Umwelteinwirkung. Wenn das Vakuum oder die Inertabdichtung gebrochen wird, ruinieren die resultierende Oxidation oder Hydrolyse in der Regel sofort die Rohmaterialien, was zu Ressourcen- und Zeitverschwendung führt.

Ausrüstungsanforderungen

Die Erreichung dieser Umgebung erfordert spezielle Geräte wie Handschuhkästen oder Vakuumleitungen. Obwohl dies die Komplexität des experimentellen Aufbaus erhöht, ist es ein nicht verhandelbarer Kompromiss, der erforderlich ist, um einen funktionsfähigen Fluss zu erhalten.

Sicherstellung der Prozessintegrität

Um qualitativ hochwertige Ergebnisse zu erzielen, müssen Sie die Umweltkontrolle als kritischen Verarbeitungsschritt betrachten, nicht nur als Sicherheitsvorkehrung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Ausrüstung ein tiefes Vakuum oder eine hochreine Inertgasatmosphäre aufrechterhalten kann, um das Risiko einer Oxidation vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Kristallwachstum liegt: Priorisieren Sie den Schutz der flüssigen Phase während der Herstellung, um durch Hydrolyse verursachte Defekte zu verhindern, die die Kristallbildung behindern.

Eine strenge Umweltkontrolle ist der einzige Weg, um reaktive Alkalimetalle erfolgreich in hochwertige Polysulfidflüsse umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Risiko ohne Schutz | Vorteil einer kontrollierten Umgebung |

|---|---|---|

| Materialstabilität | Schnelle Zersetzung von Alkalimetallen | Verhindert unerwünschte chemische Reaktionen |

| Feuchtigkeitskontrolle | Hydrolyse ruiniert Rohmaterialien | Eliminiert Störungen durch Wasserdampf |

| Sauerstoffexposition | Oxidation verändert die Flusschemie | Erhält eine hochwertige flüssige Phase |

| Kristallwachstum | Verunreinigungen behindern die Bildung | Gewährleistet präzise Reinheit für die Synthese |

| Prozessintegrität | Sofortiger Verlust von Ressourcen | Garantierte Produktion eines funktionsfähigen Flusses |

Maximieren Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Forschung ruinieren. Gestützt auf Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle anpassbar, um die strengen Umgebungsanforderungen der Polysulfidflussherstellung zu erfüllen.

Ob Sie Tiefvakuumfähigkeiten oder hochreine Inertgassteuerungen benötigen, unsere Labortemperöfen bieten die Stabilität, die für erfolgreiches Kristallwachstum und Materialsynthese erforderlich ist. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen und stellen Sie die Integrität Ihres Prozesses mit unseren präzisionsgefertigten Lösungen sicher.

Visuelle Anleitung

Referenzen

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist ein Rotameter für die Kontrolle der Atmosphäre in einem Pyrolyse-Reaktor für ölige Schlämme unerlässlich? Beherrschen Sie die Gasflussregelung

- Warum einen Stickstoff-Entbinderofen für 17-4PH verwenden? Reine Metallbindungen sicherstellen & Oxidation verhindern

- Bei welchen Wärmebehandlungsprozessen wird Argon häufig eingesetzt? Unerlässlich für reaktive Metalle und hochwertige Oberflächen

- Warum ist eine Argonatmosphäre für CeO2-Nanostrukturen erforderlich? Hochleistungsfähige Karbonisierung freischalten

- Welche Vorteile bietet ein inerter Ofen?Sicherstellung von Reinheit und Präzision bei der Materialverarbeitung

- Welche betrieblichen Vorteile bietet die Verwendung eines Schutzgasofens? Steigern Sie Qualität und Effizienz bei der Wärmebehandlung

- Warum ist für das Ausglühen von Mo6S8 bei 1000°C eine inerte Atmosphäre erforderlich? Gewährleistung einer hochreinen Kathodensynthese

- Was ist die Rolle einer reduzierenden Atmosphäre bei Gießereibetrieben? Oxidation verhindern und Metallqualität kontrollieren