Eine inerte Atmosphäre ist zwingend erforderlich, um den chemischen Abbau von Mo6S8-Kathodenvorläufern während des Ausglühprozesses bei 1000°C zu verhindern. Diese spezielle Umgebung neutralisiert die Bedrohung durch die Umgebungsluft und isoliert die Materialien von Sauerstoff und Feuchtigkeit, die andernfalls dazu führen würden, dass die aktiven Komponenten versagen oder oxidieren, anstatt die gewünschte Verbindung zu bilden.

Der Erfolg der Mo6S8-Synthese beruht auf der Aufrechterhaltung eines präzisen chemischen Gleichgewichts bei hoher Hitze. Die inerte Atmosphäre wirkt als Schutzschild, während der versiegelte Behälter als druckdichter Verschluss fungiert und sicherstellt, dass die Reaktanten eine vollständige Festphasenreaktion ohne Einwirkung der äußeren Umgebung durchlaufen.

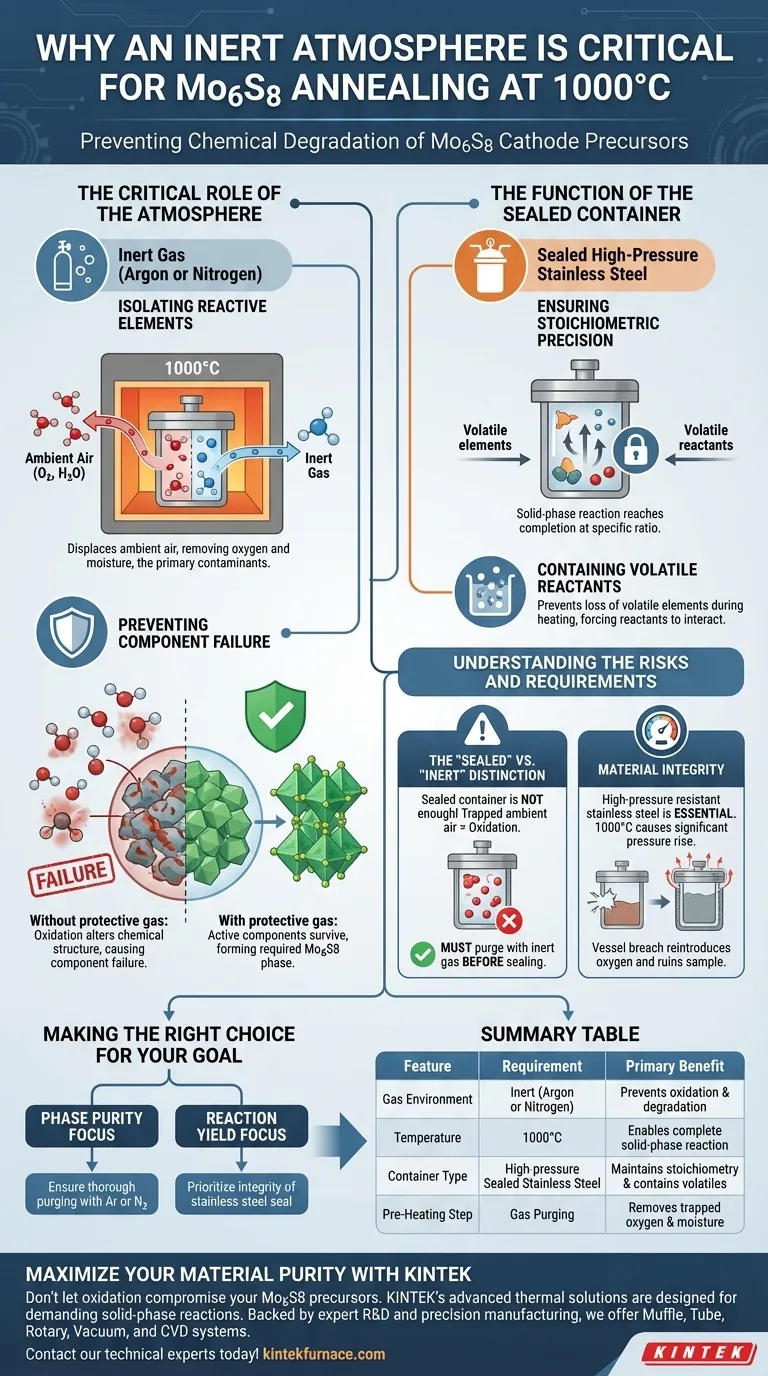

Die entscheidende Rolle der Atmosphäre

Isolierung reaktiver Elemente

Bei 1000°C nimmt die chemische Reaktivität der Vorläufer erheblich zu. Eine inerte Atmosphäre, die typischerweise aus Argon oder Stickstoff besteht, wird eingeführt, um die Umgebungsluft zu verdrängen. Dadurch werden Sauerstoff und Feuchtigkeit effektiv entfernt, die die Hauptkontaminanten sind, welche den Syntheseprozess ruinieren.

Verhinderung von Komponentenausfällen

Ohne diese schützende Gasschicht würden die aktiven Komponenten in der Vorläufermischung sofort oxidieren. Oxidation verändert die chemische Struktur des Materials, was zum Versagen der aktiven Komponenten führt und die Bildung der spezifischen Mo6S8-Phase verhindert, die für die Kathodenleistung erforderlich ist.

Die Funktion des versiegelten Behälters

Gewährleistung stöchiometrischer Präzision

Der Prozess verwendet einen versiegelten, druckbeständigen Edelstahlbehälter. Der Hauptzweck des Verschließens des Gefäßes ist die Sicherstellung, dass die Festphasenreaktion bei einem bestimmten stöchiometrischen Verhältnis abgeschlossen wird.

Einschließen flüchtiger Reaktanten

Durch das Verschließen der Umgebung verhindern Sie den Verlust flüchtiger Elemente während der Erwärmungsphase. Dieses Einschließen zwingt die Reaktanten, miteinander zu interagieren, anstatt zu entweichen oder mit der äußeren Atmosphäre zu reagieren.

Risiken und Anforderungen verstehen

Die Unterscheidung zwischen "versiegelt" und "inert"

Es ist ein häufiges Missverständnis, dass ein versiegelter Behälter allein ausreicht. Selbst ein perfekt versiegelter Behälter führt zur Oxidation, wenn er vor dem Verschließen Umgebungsluft einschließt. Sie müssen den Behälter mit Inertgas spülen, bevor Sie ihn versiegeln, um sicherzustellen, dass die innere Umgebung rein inert ist.

Materialintegrität

Die Anforderung an hochdruckbeständigen Edelstahl ist nicht willkürlich. Der Innendruck steigt bei 1000°C erheblich an; die Verwendung eines Gefäßes, das diesem Druck nicht standhält, führt zu einem Bruch, der Sauerstoff wieder einführt und die Probe ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Mo6S8-Kathodenmaterialien zu gewährleisten, müssen Sie Ihre Ausrüstungswahl auf die chemischen Anforderungen der Reaktion abstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenzuverlässigkeit liegt: Stellen Sie sicher, dass Sie gründlich mit Argon oder Stickstoff spülen, um Spuren von Feuchtigkeit und Sauerstoff vor dem Erhitzen vollständig zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Reaktionsausbeute liegt: Priorisieren Sie die Integrität der Edelstahlversiegelung, um das genaue stöchiometrische Verhältnis der Reaktanten während des 1000°C-Zyklus aufrechtzuerhalten.

Die Kombination aus Inertgasreinigung und druckbeständiger Versiegelung ist der einzige Weg, um sicherzustellen, dass die aktiven Komponenten den thermischen Prozess intakt überstehen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Mo6S8-Ausglühen | Hauptvorteil |

|---|---|---|

| Gasumgebung | Inert (Argon oder Stickstoff) | Verhindert Oxidation und Komponentendegradation |

| Temperatur | 1000°C | Ermöglicht vollständige Festphasenreaktion |

| Behältertyp | Hochdruck-versiegelter Edelstahl | Aufrechterhaltung der Stöchiometrie und Einschließen flüchtiger Reaktanten |

| Vor-Erhitzungsschritt | Gasreinigung | Entfernt eingeschlossenen Sauerstoff und Feuchtigkeit vor dem Verschließen |

Maximieren Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Mo6S8-Kathodenvorläufer beeinträchtigt. KINTEKs fortschrittliche thermische Lösungen sind für anspruchsvolle Festphasenreaktionen konzipiert. Unterstützt durch Experten-F&E und Präzisionsfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen, die auf Ihre spezifischen Druck- und Atmosphärenanforderungen zugeschnitten sind.

Stellen Sie sicher, dass Ihre Forschung ihr volles Potenzial erreicht, mit Geräten, die auf Zuverlässigkeit ausgelegt sind. Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und die Integrität Ihrer Hochtemperaturprozesse zu sichern!

Visuelle Anleitung

Referenzen

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist bei der Wärmebehandlung manchmal eine reaktive Atmosphäre erforderlich? Erzielen Sie überlegene Oberflächenhärte und Haltbarkeit

- Was ist ein atmosphärischer Ofen? Verstehen Sie die Risiken & Effizienz Ihrer Hausheizung

- Für welche Art von Produktion werden Durchlauföfen bevorzugt? Verarbeitung von großvolumigen, standardisierten Teilen

- Warum ist der Schutz durch hochreines Inertgas in einem Laborofen notwendig? Gewährleistung der Integrität für empfindliche Keramiken

- In welchen Branchen ist die Verwendung von Argon in Öfen am vorteilhaftesten? Gewährleistung der Materialintegrität bei wichtigen Anwendungen

- Was sind die Überlegungen zur Luftatmosphäre und Kühlung bei der Wärmebehandlung von Inconel 625? Optimierung der Stabilität von 3D-Teilen

- Was sind die typischen Anwendungsbereiche für Kammeröfen und Atmosphärenöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie trägt der Inertisierungsprozess zur Ofensicherheit bei? Explosionen verhindern und Betriebssicherheit gewährleisten