Wenn Materialversagen keine Option ist, verlassen sich Branchen wie die Luft- und Raumfahrt, die fortschrittliche Fertigung und die Elektronik auf Argongas für ihre Hochtemperatur-Ofenprozesse. Die chemisch inerte Natur von Argon verhindert unerwünschte Reaktionen, wie Oxidation, die ansonsten die Festigkeit, Reinheit und Leistung missionskritischer Komponenten während der Wärmebehandlung beeinträchtigen würden.

Die Entscheidung für Argon ist keine Wahl eines Gases; es geht darum, die Materialintegrität zu garantieren. Die höheren Kosten sind eine direkte Investition in Qualität und Zuverlässigkeit und stellen sicher, dass Hochleistungswerkstoffe während der Herstellung nicht geschwächt oder kontaminiert werden.

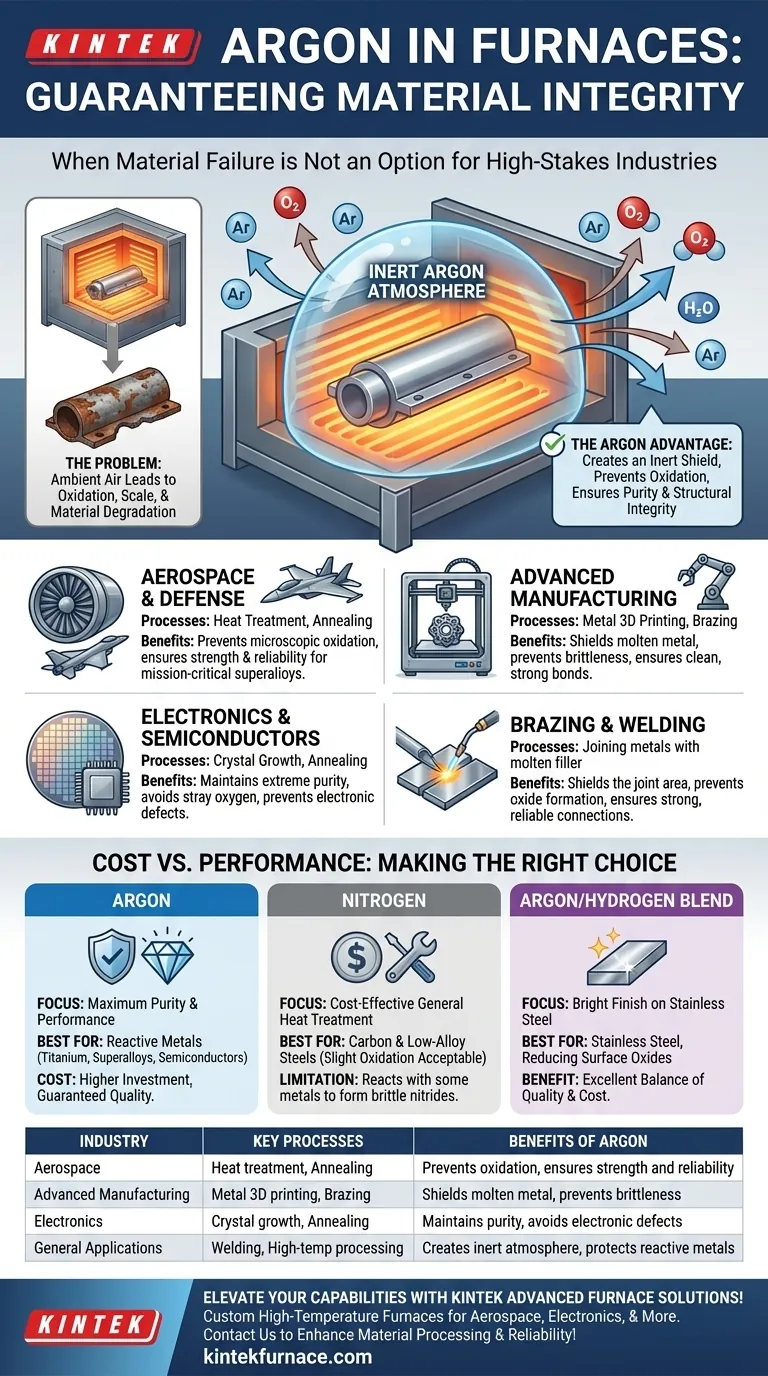

Die grundlegende Rolle von Argon: Schaffung einer inerten Atmosphäre

Im Kern liegt der Wert von Argon in dem, was es nicht tut. Als Edelgas ist es nahezu vollständig nicht reaktiv, was ein entscheidendes Merkmal für die Hochtemperatur-Materialverarbeitung ist.

Warum eine inerte Atmosphäre entscheidend ist

Bei erhöhten Temperaturen werden die meisten Materialien hochreaktiv. Bei Einwirkung von Umgebungsluft, die fast 21 % Sauerstoff enthält, oxidieren Metalle schnell. Dieser Prozess erzeugt Zunder auf der Oberfläche, kann die chemische Zusammensetzung des Materials verändern und schließlich seine mechanischen Eigenschaften verschlechtern.

Eine inerte Atmosphäre verdrängt den reaktiven Sauerstoff und die Feuchtigkeit aus dem Ofen und umhüllt das Werkstück mit einer stabilen, nicht reaktiven Umgebung.

Das Problem mit Luft und anderen Gasen

Die Verwendung von Umgebungsluft in einem Ofen ist im Wesentlichen ein kontrollierter Korrosionsprozess. Argon hingegen wirkt als Schutzschild. Es stellt sicher, dass die einzigen Veränderungen am Material diejenigen sind, die durch den eigentlichen Wärmebehandlungsprozess beabsichtigt sind, und nicht durch unvorhersehbare chemische Reaktionen.

Gewährleistung von Reinheit und struktureller Integrität

Bei Legierungen, die in der Luft- und Raumfahrt oder bei medizinischen Implantaten verwendet werden, ist das präzise chemische Gleichgewicht das, was ihnen ihre einzigartigen Eigenschaften wie Hitzebeständigkeit oder Biokompatibilität verleiht. Argon verhindert, dass Elemente aus der Legierung entfernt oder ihr hinzugefügt werden, wodurch sichergestellt wird, dass das fertige Teil genau seinen Konstruktionsspezifikationen entspricht.

Wichtige industrielle Anwendungen und Prozesse

Die Notwendigkeit absoluter Materialreinheit treibt die Verwendung von Argon in verschiedenen kritischen Branchen voran. Während viele Sektoren Hitze anwenden, rechtfertigen nur diejenigen mit den strengsten Qualitätsanforderungen den Einsatz von Argon.

Luft- und Raumfahrt und Verteidigung

Komponenten wie Turbinenschaufeln, Fahrwerke und Triebwerksteile werden aus fortschrittlichen Superlegierungen geschmiedet. Während der Wärmebehandlung und des Glühens verhindert Argon mikroskopische Oxidation, die zu Spannungsrissen und katastrophalem Ausfall im Betrieb führen könnte.

Fortschrittliche Fertigung und metallischer 3D-Druck

Beim metallischen additiven Fertigungsverfahren (3D-Druck) schmilzt ein Hochleistungslaser feines Metallpulver Schicht für Schicht. Eine Argonatmosphäre ist unerlässlich, um das winzige Bad aus geschmolzenem Metall vor Sauerstoff zu schützen, der es sonst sofort oxidieren würde, was zu einem spröden und unbrauchbaren Teil führen würde.

Elektronik und Halbleiter

Die Herstellung von Siliziumwafern und anderen Halbleiterkomponenten erfordert höchste Reinheit. Argon wird während des Kristallwachstums und des Glühens eingesetzt, um eine perfekt inerte Umgebung zu schaffen, da selbst einige wenige verirrte Sauerstoffatome die elektronischen Eigenschaften einer ganzen Charge ruinieren könnten.

Hartlöten und Schweißen

Hartlöten ist ein Verfahren zum Verbinden zweier Metallstücke mithilfe eines geschmolzenen Füllmaterials. Argon schirmt den Verbindungsbereich von der Luft ab und verhindert die Bildung von Oxiden, die zu einer schwachen, spröden Verbindung führen würden. Dies gewährleistet eine saubere, starke und zuverlässige Verbindung.

Verständnis der Kompromisse: Kosten vs. Leistung

Argon ist hochwirksam, hat aber seinen Preis. Seine Auswahl ist eine bewusste technische Entscheidung, die auf einem klaren Verständnis seiner Vorteile und Kosten im Vergleich zu Alternativen beruht.

Der Kostenfaktor

Argon ist in der Herstellung und Lieferung teurer als andere Industriegase, insbesondere Stickstoff. Für viele allgemeine Wärmebehandlungen, bei denen eine leichte Oberflächenoxidation akzeptabel oder später entfernbar ist, ist Stickstoff die wirtschaftlichere Wahl.

Wenn Stickstoff nicht ausreicht

Obwohl Stickstoff weitgehend inert ist, kann er bei hohen Temperaturen mit bestimmten Metallen reagieren, darunter Titan, Aluminium und einige hochlegierte Stähle. Diese Reaktion bildet Nitride, die das Material spröde machen können. Argon hat diese Einschränkung nicht und ist daher die einzig sichere Wahl für die Verarbeitung dieser reaktiven Metalle.

Die Lösung von Gasgemischen

Für einige Prozesse, wie die Wärmebehandlung von Edelstahl, kann eine Mischung aus Argon und Wasserstoff verwendet werden. Das Argon sorgt für die primäre inerte Atmosphäre, während der Wasserstoff aktiv alle vorhandenen Oberflächenoxide reduziert (reinigt), was zu einem hellen, sauberen Finish zu potenziell geringeren Kosten als reines Argon führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenatmosphäre ist eine entscheidende Entscheidung, die sich direkt auf Produktqualität, Kosten und Zuverlässigkeit auswirkt. Ihre Wahl sollte sich nach dem zu verarbeitenden Material und den Leistungsanforderungen der Endanwendung richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für reaktive Metalle wie Titan, Superlegierungen oder Materialien in Halbleiterqualität ist reines Argon der nicht verhandelbare Standard.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger allgemeiner Wärmebehandlung liegt: Für die meisten Kohlenstoff- und niedriglegierten Stähle, bei denen leichte Oberflächenveränderungen tolerierbar sind, ist Stickstoff die wirtschaftlichere und praktischere Lösung.

- Wenn Ihr Hauptaugenmerk auf einer hellen Oberfläche bei Edelstählen liegt: Eine Argon/Wasserstoff-Mischung kann eine ausgezeichnete Balance zwischen Qualität und Kosten bieten und ein sauberes Ergebnis ohne die vollen Kosten von reinem Argon liefern.

Letztendlich spiegelt die Wahl der Ofenatmosphäre direkt die Qualität und Zuverlässigkeit wider, die Sie bei Ihrem Endprodukt liefern möchten.

Zusammenfassungstabelle:

| Branche | Schlüsselprozesse | Vorteile von Argon |

|---|---|---|

| Luft- und Raumfahrt | Wärmebehandlung, Glühen | Verhindert Oxidation, gewährleistet Festigkeit und Zuverlässigkeit |

| Fortschrittliche Fertigung | Metall-3D-Druck, Hartlöten | Schirmt geschmolzenes Metall ab, verhindert Sprödigkeit |

| Elektronik | Kristallwachstum, Glühen | Erhält die Reinheit, vermeidet elektronische Defekte |

| Allgemeine Anwendungen | Schweißen, Hochtemperaturverarbeitung | Schafft eine inerte Atmosphäre, schützt reaktive Metalle |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen Bedürfnisse, sei es in der Luft- und Raumfahrt, der Elektronik oder der fortschrittlichen Fertigung. Gehen Sie keine Kompromisse bei der Qualität ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialverarbeitung und Zuverlässigkeit verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität