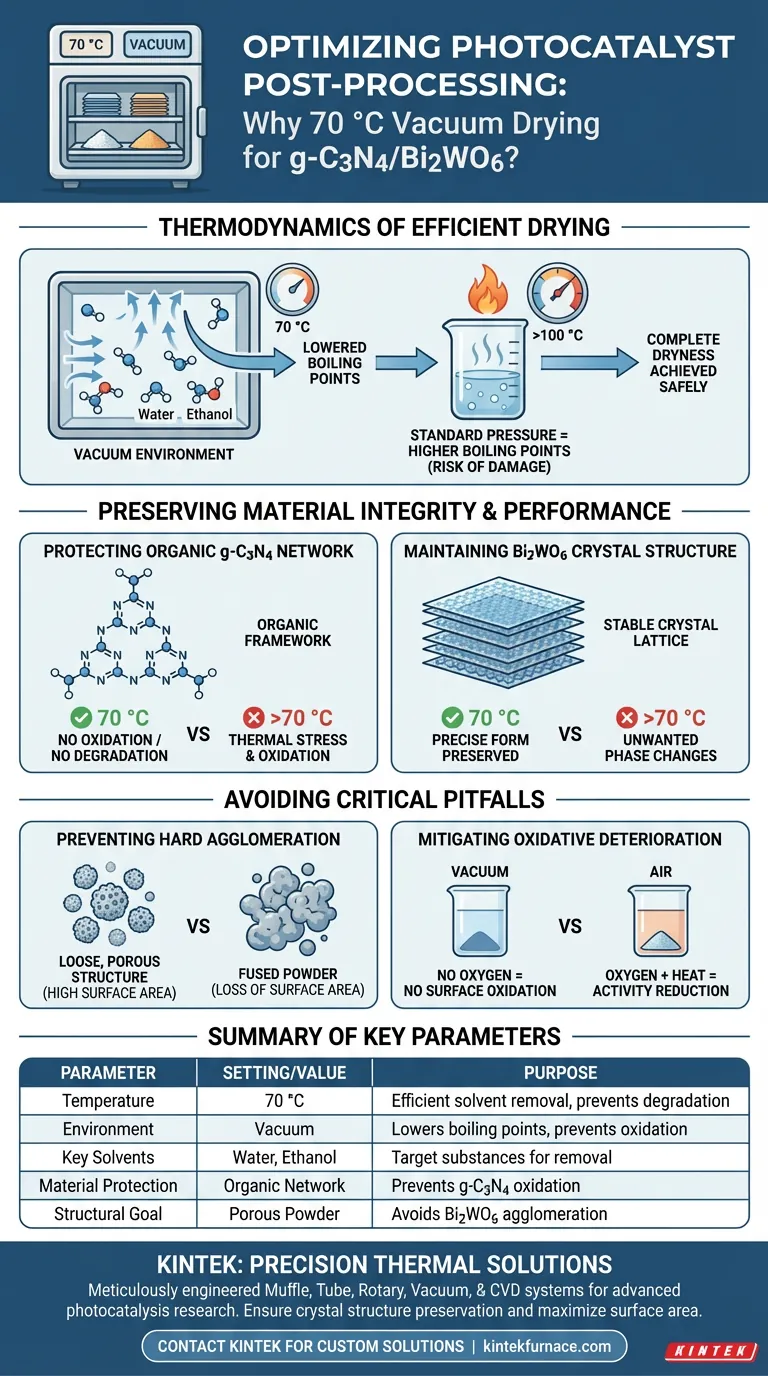

Die Einstellung des Vakuumtrockenschranks auf 70 °C ermöglicht die effiziente Entfernung von Restfeuchtigkeit und wasserfreiem Ethanol unter strikter Erhaltung der strukturellen Integrität des g-C3N4/Bi2WO6-Photokatalysators. Diese spezifische Temperatur dient als sichere Schwelle, die die Verdampfung unter reduziertem Druck erleichtert, aber niedrig genug bleibt, um eine thermische Degradation oder Oxidation des Verbundmaterials zu verhindern.

Kernbotschaft Durch die Kombination einer moderaten Temperatur von 70 °C mit einer Vakuumumgebung wird der Siedepunkt von Lösungsmitteln gesenkt, um eine vollständige Trockenheit zu erreichen, ohne das Material schädlicher Hitze auszusetzen. Dies schützt das organische Netzwerk von g-C3N4 und bewahrt die hohe Oberfläche der Bi2WO6-Nanosheets, wodurch der Verlust der photokatalytischen Aktivität, der durch Hochtemperaturagglomeration entsteht, verhindert wird.

Die Rolle der Thermodynamik bei der Nachbearbeitung

Senkung der Siedepunkte von Lösungsmitteln

Der primäre Mechanismus ist die Beziehung zwischen Druck und Siedepunkten. Durch die Nutzung einer Vakuumumgebung werden die Siedepunkte von Restlösungsmitteln – insbesondere Wasser und wasserfreiem Ethanol – erheblich gesenkt.

Dadurch können diese Lösungsmittel bei 70 °C schnell verdampfen. Unter normalem atmosphärischem Druck würde die Entfernung dieser Lösungsmittel wesentlich höhere Temperaturen erfordern, was für die Probe nachteilig sein könnte.

Gewährleistung vollständiger Trockenheit

Die Kombination aus Vakuum und gleichmäßiger Wärme stellt sicher, dass der Katalysator einen Zustand vollständiger Trockenheit erreicht.

Die Entfernung jeder Spur von Lösungsmittel ist entscheidend für genaue Gewichtsmessungen und Leistungstests. Das Vakuum stellt sicher, dass Lösungsmittelmoleküle, die tief in den Poren des Materials eingeschlossen sind, effektiv extrahiert werden.

Erhaltung der Materialintegrität

Schutz des organischen Netzwerks von g-C3N4

Graphitisches Kohlenstoffnitrid (g-C3N4) besitzt ein organisches Netzwerk, das empfindlich auf thermische Belastungen reagieren kann.

Das Trocknen bei 70 °C verhindert die Oxidation dieses organischen Gerüsts. Höhere Temperaturen, insbesondere in Gegenwart von Luft, könnten das Netzwerk abbauen und seine Bandlücke verändern, was seine photokatalytische Effizienz verringert.

Erhaltung der Kristallstruktur von Bi2WO6

Bismuttungstat (Bi2WO6) liegt oft in Form von 2D-Nanosheets vor. Der eingestellte Wert von 70 °C stellt sicher, dass die Kristallstruktur dieser Nanosheets stabil bleibt und keine unerwünschten Phasenübergänge durchläuft.

Die Erhaltung der genauen kristallographischen Form ist unerlässlich, da die elektronischen Eigenschaften des Materials stark von seiner spezifischen Kristallgitteranordnung abhängen.

Verständnis der Kompromisse

Vermeidung von harter Agglomeration

Eine kritische Fallstrick beim Trocknen von Nanomaterialien ist die "harte Agglomeration". Dies geschieht, wenn hohe Temperaturen dazu führen, dass Partikel irreversibel miteinander verschmelzen.

Durch die Begrenzung der Temperatur auf 70 °C behält der Prozess eine lockere, poröse Struktur bei. Dies bewahrt die feine Mikro-Nano-Struktur und stellt sicher, dass die für effektive katalytische Reaktionen erforderliche hohe Oberfläche nicht durch Verklumpung verloren geht.

Verhinderung von oxidativem Abbau

Hochaktive Nanokatalysatoren sind anfällig für oxidativen Abbau, wenn sie über längere Zeit gleichzeitig Hitze und Sauerstoff ausgesetzt sind.

Der Vakuumofen mildert dieses Risiko, indem er Sauerstoff aus der Kammer entfernt. Wenn Sie diese Materialien bei 70 °C in einem Standard-Luftofen trocknen würden, würden Sie wahrscheinlich eine Verringerung der Aktivität aufgrund von Oberflächenoxidation feststellen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Finalisierung Ihres Nachbearbeitungsprotokolls die spezifischen Anforderungen Ihrer Analyse:

- Wenn Ihr Hauptaugenmerk auf struktureller Reinheit liegt: Halten Sie sich strikt an die Temperaturgrenze von 70 °C, um thermische Defekte im organischen g-C3N4-Netzwerk zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Stellen Sie sicher, dass der Vakuumdruck stabil ist, um Pore kollaps zu verhindern und harte Agglomeration der Bi2WO6-Nanosheets zu vermeiden.

Letztendlich ist das 70 °C Vakuumtrocknungsprotokoll der optimale Kompromiss, der ein trockenes, reines Pulver liefert, ohne die empfindliche 2D-Architektur zu opfern, die die photokatalytische Leistung antreibt.

Zusammenfassungstabelle:

| Parameter | Einstellung/Wert | Zweck bei der Nachbearbeitung |

|---|---|---|

| Temperatur | 70 °C | Effiziente Lösungsmittelentfernung ohne thermische Degradation |

| Umgebung | Vakuum | Senkt Siedepunkte von Lösungsmitteln & verhindert Oxidation |

| Schlüssel-Lösungsmittel | Wasser, Ethanol | Zielsubstanzen zur Entfernung während der Trocknung |

| Materialschutz | Organisches Netzwerk | Verhindert Oxidation des g-C3N4-Gerüsts |

| Strukturelles Ziel | Poröses Pulver | Vermeidet harte Agglomeration von Bi2WO6-Nanosheets |

Präzise thermische Verarbeitung für fortschrittliche Photokatalyse

Die Erhaltung der empfindlichen 2D-Architektur von Materialien wie g-C3N4/Bi2WO6 erfordert spezielle Geräte, die eine kompromisslose Temperaturuniformität und Atmosphärenkontrolle bieten.

KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle sorgfältig für Forscher und Hersteller entwickelt wurden, die Exzellenz verlangen. Gestützt auf F&E und Fertigung auf Expertenniveau sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen – und stellen sicher, dass Sie jedes Mal Kristallstrukturen erhalten und die Oberfläche maximieren.

Bereit, die Leistung Ihres Labors zu steigern?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu finden

Visuelle Anleitung

Referenzen

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum wird ein industrielles Vakuumtrockenschrank für die Nachbearbeitung von Elektrodenmaterialien benötigt? Sicherstellung der Batterieleistung

- Warum Vakuum und Argon bei der Pulsverfestigung verwenden? Schützen Sie Ihre Aluminium-Silizium-Legierungen vor Oxidation und Kontamination

- In welchen Branchen wird Vakuumlötung häufig eingesetzt? Unverzichtbar für Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik

- Welche Vorteile bietet ein Vakuum-Abschreckofen bei der Werkzeugherstellung? Höchste Härte und Präzision erzielen

- Welche Branchen profitieren am meisten von der Vakuumofen-Technologie? Entdecken Sie Reinheit und Festigkeit für kritische Anwendungen

- Wie hoch ist die Temperatur eines Vakuumlötofens? Präzise Wärme für makellose Metallverbindungen

- Wie funktioniert der Heizvorgang in einem Heißwand-Vakuumofen? Entdecken Sie seine Vorteile der indirekten Beheizung

- Wie unterstützt ein dreidimensionales numerisches Modell die Konstruktion von Vakuumöfen? Erzielung hochpräziser Ergebnisse