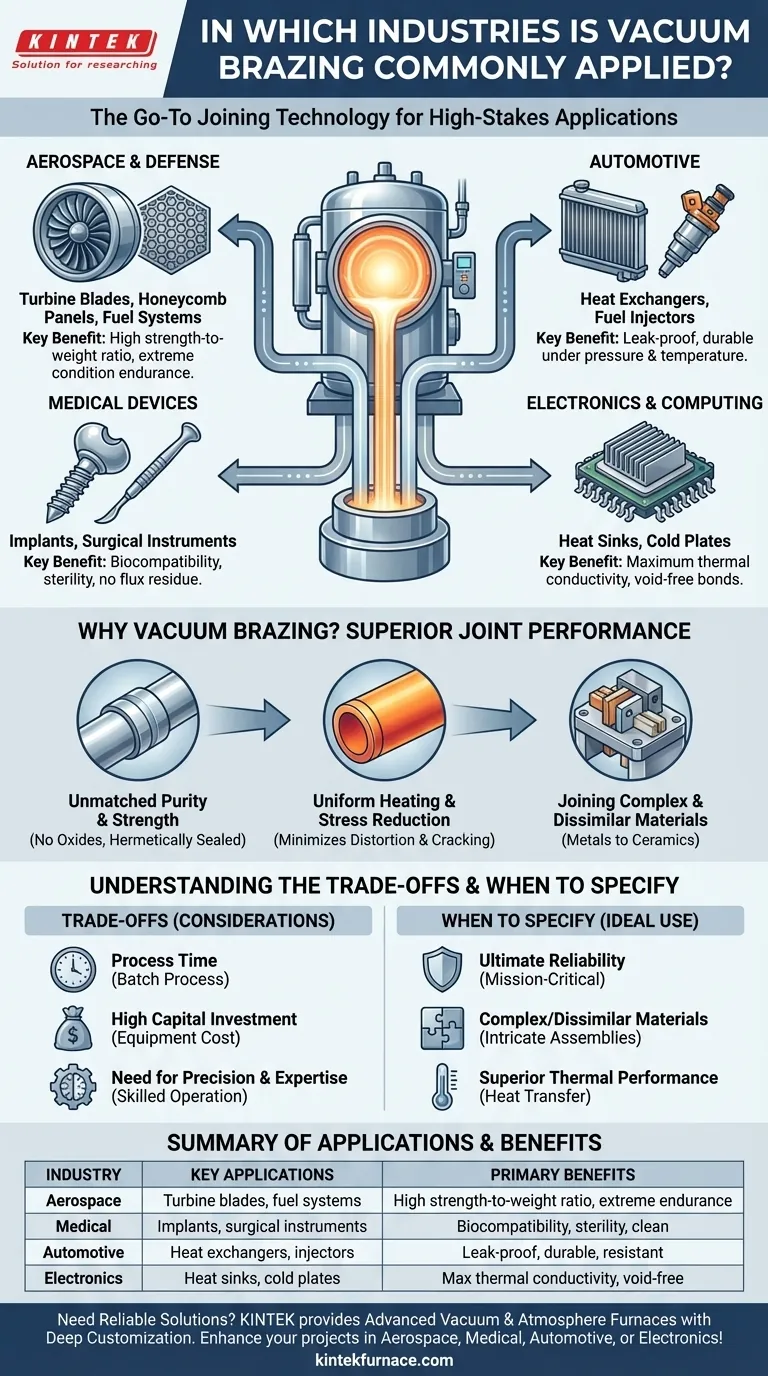

Im Grunde genommen ist die Vakuumlötung die bevorzugte Verbindungstechnologie für Industrien, in denen ein Versagen keine Option ist. Sie wird am häufigsten in den Sektoren Luft- und Raumfahrt, Medizin, Automobilindustrie und Elektronik eingesetzt. Diese Branchen verlassen sich auf den Prozess, um außergewöhnlich starke, saubere und komplexe Baugruppen herzustellen, die mit herkömmlichen Schweiß- oder Lötverfahren nicht hergestellt werden können.

Die Entscheidung für die Vakuumlötung wird durch die Notwendigkeit höchster Zuverlässigkeit bestimmt. Durch die Durchführung des Fügeprozesses im Vakuum werden Oxide und Verunreinigungen eliminiert, was zu einer Verbindung führt, die oft so stark ist wie das Grundmaterial selbst.

Warum die Vakuumlötung für kritische Anwendungen gewählt wird

Die Vakuumlötung ist nicht nur eine weitere Methode zum Verbinden von Metall; es handelt sich um einen hochkontrollierten metallurgischen Prozess. Ihre Auswahl ist eine bewusste technische Entscheidung, die auf mehreren einzigartigen Vorteilen gegenüber anderen Methoden beruht.

Unübertroffene Reinheit und Festigkeit der Verbindung

Der Prozess findet in einem Vakuumofen statt, der Sauerstoff und andere atmosphärische Gase entfernt, die Verunreinigungen verursachen und Verbindungen schwächen. Dies verhindert die Bildung von Oxiden und macht den Einsatz von korrosiven Flussmitteln überflüssig. Das Ergebnis ist eine außergewöhnlich saubere, starke und hermetisch dichte Verbindung.

Gleichmäßige Erwärmung und Spannungsreduzierung

Im Gegensatz zum Schweißen, das intensive Hitze auf einen lokalisierten Punkt anwendet, erwärmt die Vakuumlötung die gesamte Baugruppe gleichmäßig. Dieser langsame Erwärmungs- und Abkühlzyklus minimiert innere Spannungen in den Komponenten und reduziert das Risiko von Verformungen oder Rissen drastisch, was bei Teilen mit engen Maßtoleranzen entscheidend ist.

Verbinden komplexer und unterschiedlicher Materialien

Die Vakuumlötung eignet sich hervorragend zur Herstellung komplexer Baugruppen mit mehreren Teilen in einem einzigen Schritt. Darüber hinaus ist sie eine der wenigen Methoden, die zuverlässig unterschiedliche Materialien verbinden kann, wie z. B. Kupfer mit Edelstahl, Titan mit Nickellegierungen oder sogar Metalle mit Keramiken.

Ein Blick auf wichtige Branchenanwendungen

Die spezifischen Probleme, die durch die Vakuumlötung gelöst werden, werden deutlicher, wenn man die Anwendungsfälle in jeder wichtigen Branche betrachtet.

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt ist das Verhältnis von Festigkeit zu Gewicht von größter Bedeutung. Die Vakuumlötung wird zur Herstellung leichter und dennoch robuster Komponenten wie Turbinenschaufeln, Wabenplatten und kritischer Kraftstoffsysteme verwendet. Der Prozess stellt sicher, dass diese Teile extremen Temperaturen und Vibrationen standhalten, ohne auszufallen.

Medizinische Geräte

Bei medizinischen Implantaten und chirurgischen Instrumenten sind Biokompatibilität und Sterilität nicht verhandelbar. Da bei der Vakuumlötung kein Flussmittel verwendet wird, besteht keine Gefahr, dass korrosive Rückstände am Endprodukt verbleiben. Dies erzeugt die makellosen, porenfreien Verbindungen, die für Geräte erforderlich sind, die in den menschlichen Körper eingesetzt werden.

Automobilindustrie

Die Automobilindustrie nutzt die Vakuumlötung zur Herstellung komplexer, leckagefreier Komponenten wie Wärmetauscher, Kühler und Einspritzdüsen. Die Fähigkeit, dünne Aluminiumabschnitte zu komplexen Baugruppen zu verbinden, ermöglicht die Herstellung effizienter und langlebiger Teile, die konstanten Druck- und Temperaturschwankungen standhalten.

Elektronik und Computertechnik

In der Hochleistungselektronik ist die Wärmeableitung die primäre Herausforderung. Die Vakuumlötung wird zur Herstellung von Kühlkörpern und Kühlplatten zur Kühlung von Prozessoren und Leistungsmodulen eingesetzt. Der Prozess erzeugt eine perfekte, lückenlose Verbindung zwischen der Grundplatte und den Rippen und gewährleistet so maximale Wärmeleitfähigkeit und Leistung.

Verständnis der Kompromisse

Obwohl die Vakuumlötung ein mächtiges Verfahren ist, ist sie nicht die richtige Lösung für jede Anwendung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Prozesszeit und Chargenbeschränkungen

Die Vakuumlötung ist ein Chargenprozess. Das Beladen, Evakuieren des Vakuums, Durchführen des Heizzyklus und Abkühlen kann mehrere Stunden dauern. Es ist nicht so schnell wie das automatisierte Schweißen und weniger geeignet für Teile mit sehr hohem Volumen und geringer Komplexität.

Hohe Investitionskosten

Vakuumöfen stellen erhebliche Investitionskosten dar. Die Kosten für die Ausrüstung und die erforderliche Infrastruktur führen dazu, dass dieser Prozess typischerweise von spezialisierten Firmen oder Großserienherstellern durchgeführt wird.

Bedarf an Präzision und Fachwissen

Der Erfolg bei der Vakuumlötung hängt von der präzisen Kontrolle von Temperatur, Vakuumniveaus und Materialvorbereitung ab. Es erfordert qualifizierte Bediener und ein tiefes Verständnis der Metallurgie, um einen erfolgreichen Lötzyklus zu entwerfen, insbesondere bei komplexen Baugruppen.

Wann Sie sich für die Vakuumlötung für Ihr Projekt entscheiden sollten

Die Wahl der richtigen Fügemethode hängt vollständig von den Anforderungen Ihres Bauteils ab. Verwenden Sie diese Richtlinien, um festzustellen, ob die Vakuumlötung der richtige Weg ist.

- Wenn Ihr Hauptaugenmerk auf höchster Zuverlässigkeit und Verbindungsintegrität liegt: Spezifizieren Sie die Vakuumlötung für jedes missionskritische Bauteil, bei dem ein Ausfall katastrophale Folgen haben könnte.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Sie ist die überlegene Wahl für die Herstellung komplizierter Baugruppen oder das Verbinden von Materialien wie Metallen mit Keramiken.

- Wenn Ihr Hauptaugenmerk auf überlegener thermischer Leistung liegt: Für Kühlkörper, Kühlplatten oder jede Komponente, bei der die Maximierung der Wärmeübertragung von entscheidender Bedeutung ist, ist die Vakuumlötung unübertroffen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion einfacher Teile liegt: Andere Methoden wie konventionelles Schweißen oder Löten sind wahrscheinlich kostengünstiger.

Letztendlich ist die Vakuumlötung die definitive Wahl, wenn die Leistung und Integrität der gelöteten Baugruppe nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Hauptvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Wabenplatten, Kraftstoffsysteme | Hohes Verhältnis von Festigkeit zu Gewicht, hält extremen Bedingungen stand |

| Medizin | Implantate, chirurgische Instrumente | Biokompatibilität, Sterilität, keine korrosiven Rückstände |

| Automobilindustrie | Wärmetauscher, Kühler, Einspritzdüsen | Leckagefrei, langlebig unter Druck- und Temperaturschwankungen |

| Elektronik | Kühlkörper, Kühlplatten | Maximale Wärmeleitfähigkeit, lückenlose Verbindungen |

Benötigen Sie zuverlässige Vakuumlötungslösungen für Ihre kritischen Anwendungen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und liefern unübertroffene Verbindungspurenheit, Festigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte in der Luft- und Raumfahrt, der Medizin, der Automobilindustrie oder der Elektronik verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung