Ein industrieller Vakuumtrockenschrank ist unerlässlich für die Nachbearbeitung von Elektrodenmaterialien, da er hohe Temperaturen (bis zu 150 °C) mit einer Unterdruckumgebung kombiniert, um hartnäckige Verunreinigungen sicher zu extrahieren. Dieser duale Prozess entfernt restliche hochsiedende Lösungsmittel und Spurenfeuchtigkeit, ohne eine oxidative Degradation auszulösen, und stellt sicher, dass die Elektrode chemisch rein und mechanisch robust bleibt.

Kernbotschaft Der Vakuumtrockenschrank dient als kritischer Stabilisierungsschritt, der den niedrigen Druck nutzt, um die Siedepunkte von Lösungsmitteln zu senken und Sauerstoff zu eliminieren. Dies verhindert Materialdegradation während des Trocknens und sichert gleichzeitig die physikalische Bindung zwischen dem aktiven Material und dem Substrat, was sich direkt auf die langfristige Zyklenlebensdauer und Sicherheit der Batterie auswirkt.

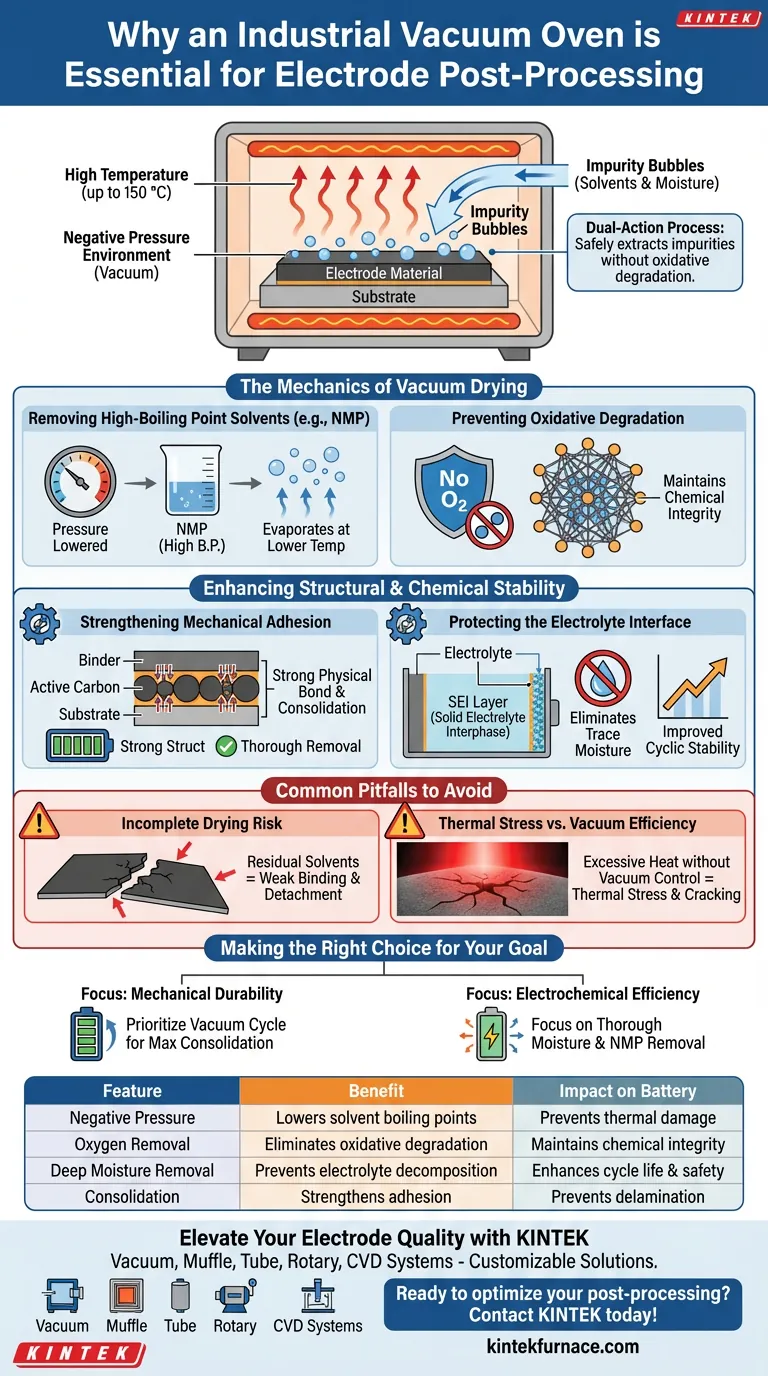

Die Mechanik der Vakuumtrocknung

Entfernung von hochsiedenden Lösungsmitteln

Elektrodenschlämmen enthalten oft Lösungsmittel mit hohen Siedepunkten, wie NMP (N-Methyl-2-pyrrolidon), die unter normalen atmosphärischen Bedingungen schwer zu entfernen sind.

Der Vakuumtrockenschrank erzeugt eine Unterdruckumgebung. Dies senkt den Siedepunkt dieser Lösungsmittel, wodurch sie gründlich verdampfen können, ohne dass übermäßig hohe Temperaturen erforderlich sind, die die aktiven Materialien beschädigen könnten.

Verhinderung oxidativer Degradation

Das Anlegen hoher Hitze an Elektrodenmaterialien in Gegenwart von Luft beschleunigt typischerweise die Oxidation. Diese chemische Veränderung kann die aktiven Komponenten abbauen, bevor die Batterie überhaupt montiert ist.

Durch den Betrieb im Vakuum entfernt der Ofen Sauerstoff aus der Kammer. Dies stellt sicher, dass das Material im notwendigen Temperaturbereich von 120–150 °C getrocknet werden kann, während seine chemische Integrität erhalten bleibt.

Verbesserung der strukturellen und chemischen Stabilität

Stärkung der mechanischen Haftung

Der Trocknungsprozess dient nicht nur der Entfernung, sondern auch der Konsolidierung. Der Vakuumprozess sorgt für eine starke physikalische Bindung zwischen dem Binder, dem Aktivkohlenstoff und dem Substrat (Stromkollektor).

Diese verbesserte Haftung ist entscheidend für die mechanische Stabilität. Sie verhindert, dass das aktive Material während nachfolgender Fertigungsschritte, wie z. B. des Flüssigkeitsspülens, oder während der Ausdehnung und Kontraktion des Batteriezyklus abfällt oder sich ablöst.

Schutz der Elektrolytschnittstelle

Restfeuchtigkeit ist eine Hauptursache für Elektrolytzersetzung und Nebenreaktionen während der Lade-/Entladezyklen.

Durch die gründliche Beseitigung von Spurenfeuchtigkeit ermöglicht die Vakuumtrocknung die Bildung einer stabilen festen Elektrolyt-Grenzschicht (SEI). Dies verbessert direkt die Coulomb-Effizienz der Batterie und gewährleistet eine langfristige zyklische Stabilität.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko unvollständiger Trocknung

Wenn das Vakuumniveau oder die Dauer unzureichend ist, verbleiben Spuren von Lösungsmitteln tief in der Elektrodenstruktur.

Dieses Restlösungsmittel schwächt das Bindungsnetzwerk, was zu schlechter Haftung und schließlich zum Ablösen des Materials unter mechanischer Belastung führt.

Thermische Belastung vs. Vakuum-Effizienz

Sich allein auf die Temperatur zu verlassen, um den Prozess zu beschleunigen, ist ein Fehler.

Übermäßige Hitze ohne ausreichende Vakuumkontrolle kann zu thermischer Belastung oder Rissen in der Elektrodenbeschichtung führen. Der Prozess beruht auf dem Gleichgewicht von Druck und Hitze, nicht allein auf Hitze.

Die richtige Wahl für Ihr Ziel treffen

Obwohl der Vakuumtrockenschrank eine Standardanforderung ist, hängt die Optimierung der Parameter von Ihren spezifischen Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie den Vakuumzyklus, um die Konsolidierung des Binders und des Aktivkohlenstoffs zu maximieren und sicherzustellen, dass das Material physischer Handhabung und Spülung standhält.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Effizienz liegt: Konzentrieren Sie sich auf die gründliche Entfernung von Spurenfeuchtigkeit und NMP, um Nebenreaktionen zu verhindern und die Bildung einer stabilen SEI-Schicht zu gewährleisten.

Letztendlich ist der industrielle Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist eine Voraussetzung für die Herstellung einer chemisch stabilen und mechanisch soliden Elektrode.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Elektrodenverarbeitung | Auswirkung auf die Batterie |

|---|---|---|

| Unterdruck | Senkt die Siedepunkte von Lösungsmitteln wie NMP | Verhindert thermische Schäden an aktiven Materialien |

| Sauerstoffentfernung | Eliminiert oxidative Degradation bei hohen Temperaturen | Erhält chemische Integrität und Reinheit |

| Tiefe Feuchtigkeitsentfernung | Verhindert Elektrolytzersetzung | Verbessert die Zyklenlebensdauer und Sicherheit (SEI-Stabilität) |

| Konsolidierung | Stärkt die Binder-zu-Substrat-Haftung | Verhindert Delamination während des Zyklusbetriebs |

Verbessern Sie Ihre Elektrodenqualität mit KINTEK

Maximieren Sie die Zyklenlebensdauer und mechanische Haltbarkeit Ihrer Batterie mit präzisionsgefertigten thermischen Lösungen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Röhren-, Dreh- und CVD-Systeme – alle vollständig anpassbar an Ihre spezifischen Labor- oder Industrieanforderungen. Unsere Vakuumtrockenschränke bieten die präzise Druck- und Temperaturkontrolle, die notwendig ist, um Spurenverunreinigungen zu beseitigen, ohne die Materialintegrität zu beeinträchtigen.

Bereit, Ihren Nachbearbeitungsworkflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen

- Was sind die Hauptvorteile einer VakUumUumgebung in maßgeschneiderten VakuumSinteröfen? Erreichen Sie Reinheit, Festigkeit und Kontrolle

- Warum werden hochschmelzende Metalle wie Wolfram in Vakuumöfen eingesetzt? Entfesseln Sie Hochtemperaturleistung sicher

- Wie verbessern computergesteuerte Systeme den Betrieb von Vakuumöfen? Erreichen von Präzision und Wiederholgenauigkeit bei der Wärmebehandlung

- Wie kommt der chemischen Beständigkeit von Graphit den Prozessen in Vakuumöfen zugute? Erzielen Sie hochreine, kontaminationsfreie Ergebnisse

- Wie verbessert Vakuumsintern die Oberflächengüte? Erzielen Sie überlegene, oxidfreie Ergebnisse

- Was ist die Hauptaufgabe eines Vakuumschmelzofens bei der Herstellung von Ti-Zr-Mo-W-Legierungen? Gewährleistung von Reinheit und Homogenität