In der modernen Hochleistungsfertigung sind computergesteuerte Systeme das entscheidende Element, das einen Vakuumofen von einer einfachen Heizkammer in ein präzises metallurgisches Werkzeug verwandelt. Diese Systeme automatisieren den gesamten Wärmebehandlungszyklus, vom Evakuieren bis zum finalen Abschrecken, und stellen sicher, dass jedes Teil jedes Mal unter exakt denselben Bedingungen bearbeitet wird. Dies garantiert eine außergewöhnliche Wiederholgenauigkeit, optimiert Materialeigenschaften und bietet ein Maß an Prozesskontrolle, das manuell nicht erreichbar ist.

Die grundlegende Verbesserung ist nicht nur die Automatisierung aus Bequemlichkeit; es ist die Umstellung auf eine datengesteuerte Prozesskontrolle. Computersysteme ermöglichen es Ihnen, den perfekten Behandlungszyklus zu definieren, auszuführen und zu verifizieren und eliminieren die Variabilität, die zu inkonsistenter Qualität und Materialversagen führt.

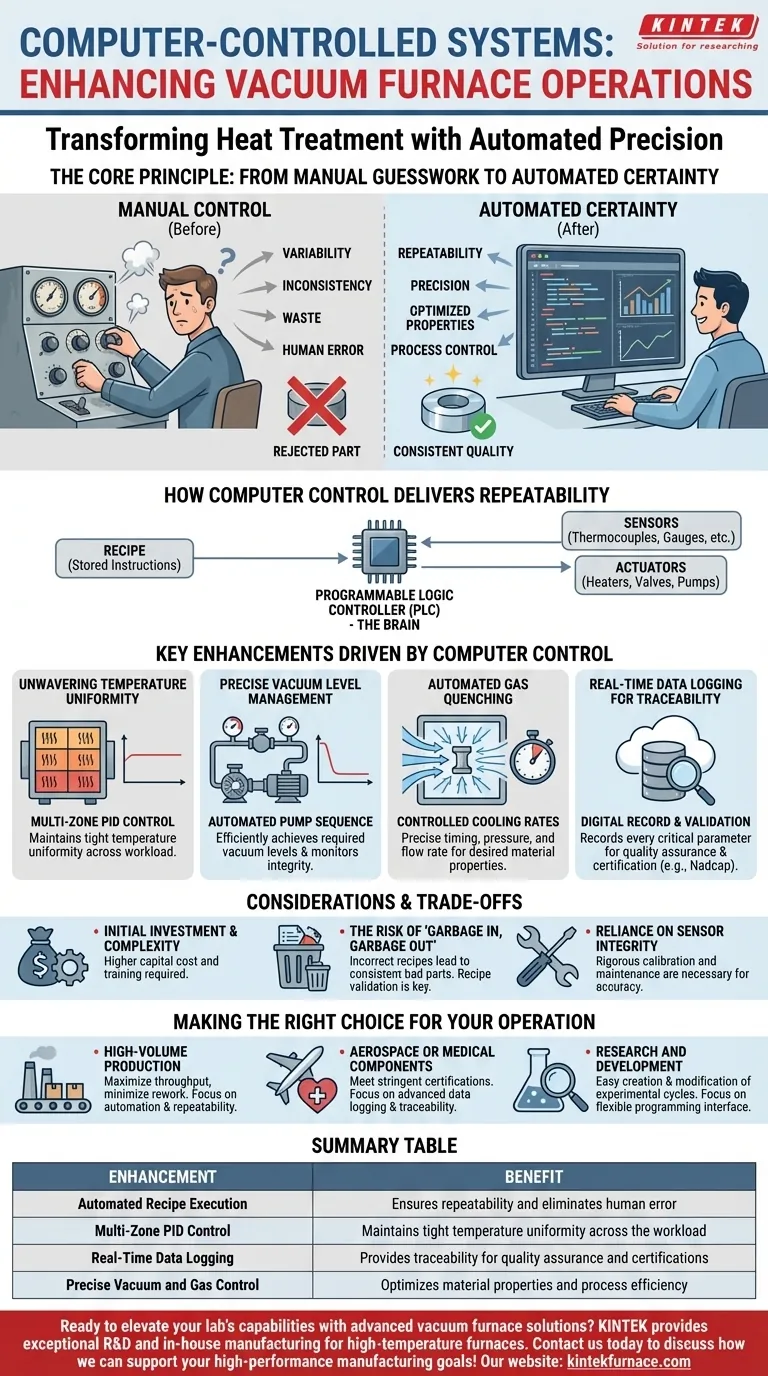

Das Kernprinzip: Vom manuellen Raten zur automatisierten Sicherheit

Vor der Computerisierung hing der Ofenbetrieb stark vom Können des Bedieners, analogen Messgeräten und manuellen Anpassungen ab. Dieser Ansatz war anfällig für menschliche Fehler und inhärente Inkonsistenzen zwischen den Chargen.

Das Problem der manuellen Steuerung

Die manuelle Bedienung führt bei jedem Schritt zu Variabilität. Geringfügige Unterschiede in der zeitlichen Steuerung des Bedieners bei der Gaszufuhr, den Temperaturrampen oder den Vakuumstufen können zu erheblichen Abweichungen in der metallurgischen Struktur und den mechanischen Eigenschaften des Endprodukts führen.

Dieser Mangel an Präzision führt oft zu einer höheren Rate an Ausschussteilen, Energieverschwendung und Schwierigkeiten bei der Erfüllung der strengen Zertifizierungsanforderungen von Branchen wie der Luft- und Raumfahrt oder der Medizintechnik.

Wie die Computersteuerung Wiederholgenauigkeit liefert

Computersysteme arbeiten auf der Grundlage vorprogrammierter Rezepte. Ein Rezept ist ein gespeicherter Satz von Anweisungen, der jeden Parameter des Ofenzyklus definiert: Heizraten, Temperatureinstellpunkte, Haltezeiten, Vakuumniveaus und Gasabschreckdrücke.

Sobald ein Rezept validiert ist, kann der Computer es identisch für Hunderte von Zyklen ausführen. Dies stellt sicher, dass das erste Teil, das in einer Charge hergestellt wird, und das letzte Teil, das Wochen später hergestellt wird, genau demselben thermischen Prozess unterzogen wurden.

Die Rolle der speicherprogrammierbaren Steuerung (SPS)

Das „Gehirn“ des modernen Ofens ist die Speicherprogrammierbare Steuerung (SPS) oder ein ähnlicher Industrierechner. Sie liest Daten von Sensoren (Thermoelemente, Manometer) in Echtzeit und nimmt sofortige Anpassungen an Aktoren (Heizelemente, Ventile, Pumpen) vor, um das vorprogrammierte Rezept perfekt abzugleichen.

Schlüsselfunktionen durch Computersteuerung

Die Computersteuerung ist kein einzelnes Merkmal; es ist ein integriertes System, das jeden Aspekt des Ofenbetriebs verbessert und zu überlegenen Ergebnissen führt.

Unerschütterliche Temperaturhomogenität

Fortschrittliche Systeme nutzen eine Mehrzonen-PID-Regelung (Proportional-Integral-Derivativ). Die Heizzone des Ofens ist in mehrere Zonen unterteilt, jede mit ihrem eigenen Thermoelement und unabhängiger Leistungsregelung. Der Computer passt die Leistung jeder Zone ständig an, um eine außergewöhnlich enge Temperaturhomogenität über die gesamte Last aufrechtzuerhalten und heiße oder kalte Stellen zu verhindern.

Präzises Vakuummanagement

Die Computersteuerung automatisiert die komplexe Abfolge des Betriebs von Vorvakuumpumpen, Diffusionspumpen und Haltepumpen, um das erforderliche Vakuumniveau effizient zu erreichen. Sie überwacht auch in Echtzeit auf Lecks und alarmiert Bediener oder leitet einen sicheren Abschaltvorgang ein, falls die Vakuumintegrität beeinträchtigt wird.

Automatisierte Gasabschreckung

Die Abkühlphase ist genauso wichtig wie die Heizphase. Der Computer steuert die genaue Zeitgebung, den Druck und die Durchflussrate des Abschreckgases (wie Stickstoff oder Argon), um die spezifische Abkühlrate zu erreichen, die erforderlich ist, um gewünschte Materialeigenschaften wie Härte und Festigkeit zu fixieren.

Echtzeit-Datenprotokollierung für Rückverfolgbarkeit

Jeder kritische Parameter – Temperatur, Druck, Zeit, Gasfluss – wird während des gesamten Zyklus aufgezeichnet. Dies erstellt einen detaillierten digitalen Datensatz für jede Charge, der für Qualitätssicherung, Prozessvalidierung und Branchenzertifizierungen (z. B. Nadcap für die Luft- und Raumfahrt) unerlässlich ist.

Abwägungen und Überlegungen verstehen

Obwohl die Vorteile erheblich sind, erfordert die Einführung computergesteuerter Systeme ein klares Verständnis der damit verbundenen Verantwortlichkeiten.

Anfangsinvestition und Komplexität

Diese Systeme stellen im Vergleich zu einfacheren, manuellen Öfen höhere Anfangsinvestitionskosten dar. Sie erfordern auch Bediener, die nicht nur im Ofenbetrieb, sondern auch in der Interaktion mit der Steuerungsschnittstelle und dem Verständnis der Programmierlogik geschult sind.

Das Risiko von „Falsche Eingabe, falsche Ausgabe“

Die Präzision des Systems ist ein zweischneidiges Schwert. Ein falsch programmiertes Rezept wird mit perfekter, unerschütterlicher Genauigkeit ausgeführt, was konstant fehlerhafte Teile liefert. Die Entwicklung und Validierung korrekter Rezepte ist von größter Bedeutung.

Abhängigkeit von der Sensorintegrität

Das gesamte System hängt von genauen Daten seiner Sensoren ab. Ein fehlerhaftes Thermoelement oder ein falsch kalibriertes Manometer kann dazu führen, dass die Steuerung falsche Entscheidungen trifft. Ein rigoroses Kalibrierungs- und Wartungsprogramm für Sensoren ist nicht optional; es ist eine Notwendigkeit.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für die Investition in oder das Upgrade auf ein spezifisches computergesteuertes System sollte direkt auf Ihre betrieblichen Ziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion liegt: Der Hauptvorteil liegt in der Automatisierung und Wiederholgenauigkeit des Systems, was den Durchsatz maximiert und kostspielige Nacharbeiten minimiert.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt- oder medizinischen Komponenten liegt: Das kritischste Merkmal ist die erweiterte Datenprotokollierung und Rückverfolgbarkeit zur Erfüllung strenger Zertifizierungs- und Qualitätssicherungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen ein System mit einer flexiblen und intuitiven Programmieroberfläche, die das einfache Erstellen und Ändern experimenteller Wärmebehandlungszyklen ermöglicht.

Durch die Nutzung der Computersteuerung investieren Sie im Grunde in die Sicherheit und Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Verbesserung | Vorteil |

|---|---|

| Automatisierte Rezeptausführung | Gewährleistet Wiederholgenauigkeit und eliminiert menschliche Fehler |

| Mehrzonen-PID-Regelung | Hält eine enge Temperaturhomogenität über die gesamte Last aufrecht |

| Echtzeit-Datenprotokollierung | Bietet Rückverfolgbarkeit für Qualitätssicherung und Zertifizierungen |

| Präzise Vakuum- und Gassteuerung | Optimiert Materialeigenschaften und Prozesseffizienz |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Vakuumofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Wiederholgenauigkeit, Effizienz und Qualität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Hochleistungsfertigung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen