Die Verwendung eines Vakuumtrockenschranks ist unerlässlich, um die strukturelle und chemische Integrität von elektrokatalytischen Elektrodenblättern zu gewährleisten. Er erfüllt einen doppelten Zweck: Er senkt den Siedepunkt von Lösungsmitteln wie Isopropanol und Wasser, um eine tiefe Verdampfung bei sicheren Temperaturen zu ermöglichen, und er schafft eine anaerobe Umgebung, um die Oxidation des katalytischen Materials wirksam zu verhindern.

Durch die Entkopplung von Temperatur und Verdampfungsraten ermöglicht die Vakuumtrocknung die vollständige Entfernung von Lösungsmitteln aus dem Inneren der Elektrodenporen, ohne den Katalysator thermisch zu zersetzen. Dies gewährleistet eine dichte, gleichmäßige Beschichtung und ungehinderte Wege für die Ladungsleitung.

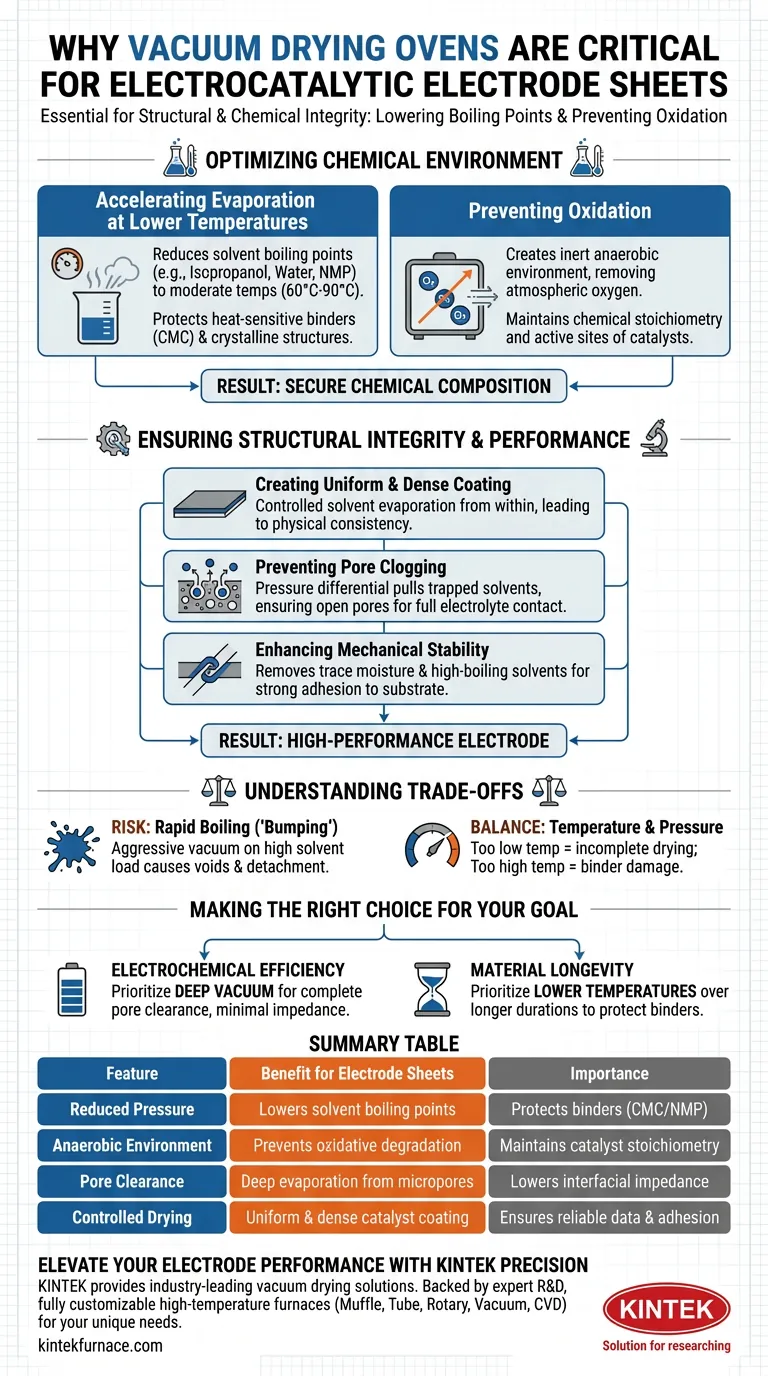

Optimierung der chemischen Umgebung

Beschleunigung der Verdampfung bei niedrigeren Temperaturen

Die Hauptfunktion des Vakuumofens besteht darin, den Siedepunkt von Lösungsmitteln erheblich zu senken.

Durch die Senkung des Drucks können Lösungsmittel wie Isopropanol, Wasser und NMP bei moderaten Temperaturen (z. B. 60 °C bis 90 °C) schnell verdampfen, anstatt hohe Temperaturen zu erfordern.

Dies schützt wärmeempfindliche Komponenten wie Bindemittel (z. B. CMC) oder empfindliche Kristallstrukturen vor thermischer Zersetzung und stellt gleichzeitig sicher, dass die Paste vollständig trocknet.

Verhinderung von Oxidation

Die Standard-Wärmetrocknung setzt den Katalysator atmosphärischem Sauerstoff aus, der die chemische Zusammensetzung des aktiven Materials verändern kann.

Die Vakuumumgebung entfernt effektiv Luft aus der Kammer und schafft eine inerte Atmosphäre, die eine oxidative Zersetzung während des Trocknungsprozesses verhindert.

Dies ist entscheidend für die Aufrechterhaltung der spezifischen Stöchiometrie des Katalysators und stellt sicher, dass die während der Synthese erzeugten aktiven Zentren für elektrochemische Tests chemisch aktiv bleiben.

Gewährleistung der strukturellen Integrität und Leistung

Erzeugung einer gleichmäßigen und dichten Beschichtung

Die Vakuumtrocknung fördert eine kontrolliertere Konsolidierung der Katalysatorschicht auf dem Substrat (z. B. Graphitfolie).

Während die Lösungsmittel gleichmäßig aus der Materialmatrix verdampfen, bildet die Katalysatorschicht eine gleichmäßige und dichte Beschichtung.

Diese physikalische Konsistenz ist entscheidend für zuverlässige experimentelle Daten, da Schwankungen der Beschichtungsdichte zu unregelmäßigen Stromdichtewerten führen können.

Verhinderung von Porensperrung

Ein Hauptversagenspunkt bei der Elektrodenherstellung ist die Retention von Restlösungsmitteln in den Mikroporen des Materials.

Das Vakuum erzeugt eine Druckdifferenz, die eingeschlossene Lösungsmittelmoleküle aus diesen Poren zieht und so eine Verstopfung verhindert.

Offene Poren sind unerlässlich, um einen vollständigen Kontakt zwischen dem Elektrolyten und dem aktiven Material zu gewährleisten, wodurch die Grenzflächenimpedanz reduziert und die Effizienz maximiert wird.

Verbesserung der mechanischen Stabilität

Die Tiefentrocknung unter Vakuum gewährleistet eine starke physikalische Bindung zwischen dem aktiven Material, dem Bindemittel und dem Stromkollektor.

Durch die Entfernung von Spurenfeuchtigkeit und hochsiedenden Lösungsmitteln, die als Weichmacher oder Barrieren wirken könnten, verbessert der Prozess die mechanische Haftung der Beschichtung.

Dies verhindert, dass sich das Material während der Flüssigkeitsspülung oder bei heftigen elektrochemischen Reaktionen ablöst oder abblättert.

Verständnis der Kompromisse

Obwohl die Vakuumtrocknung der Umgebungs-Trocknung überlegen ist, erfordert sie eine sorgfältige Parameterkontrolle, um eine Beschädigung der Elektrode zu vermeiden.

Das Risiko des schnellen Siedens („Sieden“)

Wenn das Vakuum zu aggressiv angelegt wird, während die Lösungsmittelbeladung noch hoch ist, kann das Lösungsmittel in der Beschichtung heftig sieden.

Dies kann dazu führen, dass das Material „sprudelt“ oder spritzt, was zu Lücken in der Beschichtung führt oder dazu, dass sich der Katalysator vollständig vom Substrat löst.

Abwägung von Temperatur und Druck

Während Vakuum niedrigere Temperaturen ermöglicht, kann eine zu niedrige Temperatureinstellung zu unvollständiger Trocknung führen, wobei Spurenfeuchtigkeit zurückbleibt, die zu einer Elektrolytzersetzung führen kann.

Umgekehrt können selbst unter Vakuum übermäßig hohe Temperaturen organische Bindemittel beschädigen oder Phasenänderungen in bestimmten Verbundwerkstoffen verursachen.

Die richtige Wahl für Ihr Ziel

Um die Leistung Ihrer elektrokatalytischen Elektroden zu maximieren, passen Sie Ihre Trocknungsparameter an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Effizienz liegt: Priorisieren Sie tiefe Vakuumgrade, um eine vollständige Porenfreiräumung zu gewährleisten und maximalen Elektrolytkontakt und minimale Impedanz zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Materials liegt: Priorisieren Sie niedrigere Temperaturen (z. B. 60 °C) über längere Zeiträume, um die Binderstruktur zu schützen und die Oxidation der aktiven Zentren zu verhindern.

Bei korrekter Implementierung verwandelt die Vakuumtrocknung eine nasse Paste in eine Hochleistungselektrode, die für strenge Tests bereit ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Elektrodenblätter | Bedeutung |

|---|---|---|

| Reduzierter Druck | Senkt die Siedepunkte von Lösungsmitteln | Schützt wärmeempfindliche Bindemittel (CMC/NMP) |

| Anaerobe Umgebung | Verhindert oxidative Zersetzung | Erhält die chemische Stöchiometrie von Katalysatoren |

| Porenfreiräumung | Tiefe Verdampfung aus Mikroporen | Senkt die Grenzflächenimpedanz für bessere Effizienz |

| Kontrollierte Trocknung | Gleichmäßige & dichte Katalysatorbeschichtung | Gewährleistet zuverlässige Stromdichte & mechanische Haftung |

Steigern Sie Ihre Elektrodenleistung mit KINTEK Precision

Lassen Sie nicht zu, dass Restlösungsmittel oder Oxidation Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende Vakuumtrocknungslösungen, die speziell für empfindliche elektrochemische Materialien entwickelt wurden. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Labor-Hochtemperaturöfen an – darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die alle vollständig an Ihre individuellen Trocknungs- und Syntheseanforderungen angepasst werden können.

Stellen Sie die strukturelle Integrität Ihrer Katalysatoren sicher und erzielen Sie konsistente experimentelle Ergebnisse mit unseren präzisionsgefertigten Geräten. Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihr Labor zu finden!

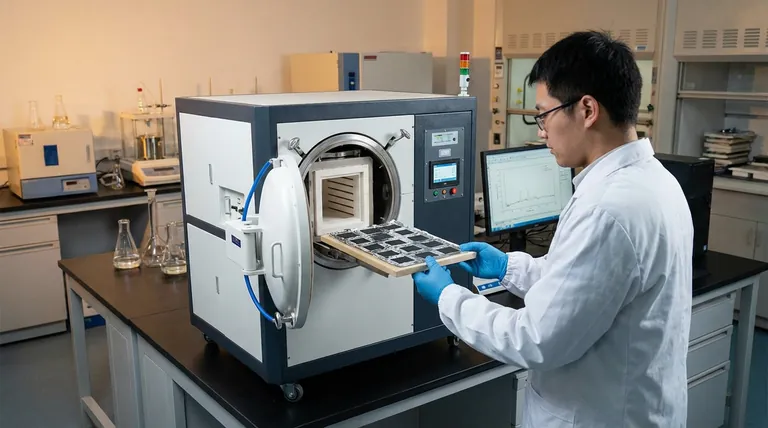

Visuelle Anleitung

Referenzen

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie schützt ein Kühler den Vakuumofen selbst? Verlängern Sie die Lebensdauer der Ausrüstung durch effektive Kühlung

- Warum wird eine glockenförmige Laserintensitätsverteilung für das Wachstum von Oxidkristallen bevorzugt? Verhindert Rissbildung und Spannungen

- Welche kritischen Bedingungen bietet eine Vakuum-Sinteranlage für SiCf/Al-Mg? Optimieren Sie die Erstarrung Ihrer Verbundwerkstoffe

- Was sind die Vorteile des Vakuumlötens? Erzielen Sie saubere, feste und spannungsfreie Verbindungen

- Was ist die Hauptfunktion eines Vakuum-Hochtemperatur-Ofens bei der Synthese von Mg3Sb2 thermoelektrischen Materialien?

- Was ist der Nachteil des Graphitofens? Wichtige Kompromisse für die Ultraspurenanalyse

- Welche Prozesse werden in einem Hochtemperatur-Vakuumofen durchgeführt? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung

- Welche Rolle spielt eine Vakuum-Glühkammer im Labor bei Sm-Co-Fe-Legierungen? Entwicklung von Hochleistungsmagneten