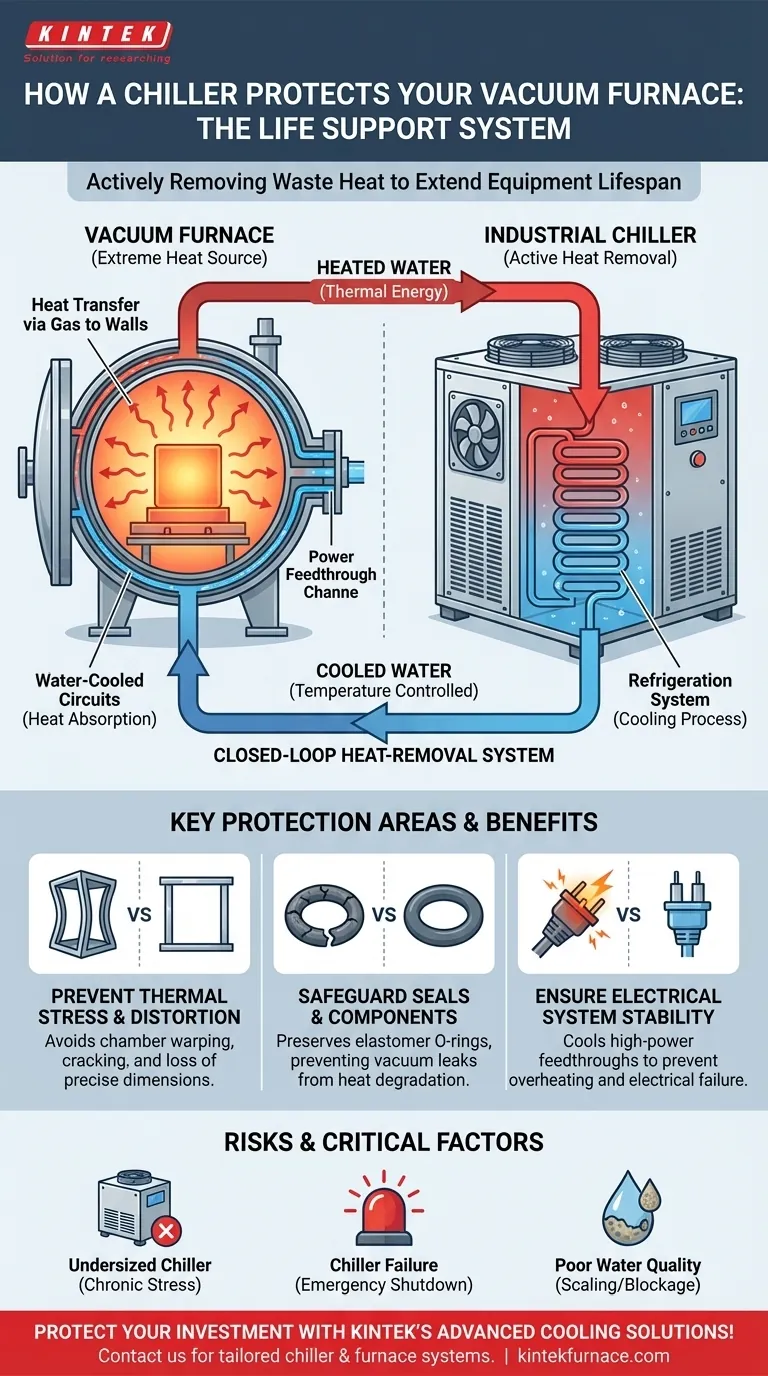

Kurz gesagt, ein Kühler schützt einen Vakuumofen, indem er aktiv Abwärme abführt und so die schädlichen Auswirkungen thermischer Spannungen auf die Strukturkomponenten des Ofens verhindert. Durch die Aufrechterhaltung einer stabilen Betriebstemperatur wirkt der Kühler dem vorzeitigen Verschleiß, der Verformung und dem möglichen Ausfall kritischer Systeme direkt entgegen und verlängert so die Betriebslebensdauer der Ausrüstung erheblich.

Der Kühler ist nicht nur ein Kühlzubehör; er ist das Lebenserhaltungssystem des Ofens. Seine Hauptfunktion besteht darin, die strukturelle Integrität des Ofens und die Vakuumdichtungen vor der immensen thermischen Energie zu schützen, die während eines Heizzyklus erzeugt wird.

Das Kernproblem: Umgang mit extremem Wärmetransfer

Ein Vakuumofen arbeitet, indem er in einer vakuumdichten Kammer intensive Hitze erzeugt. Obwohl diese Hitze für die Behandlung des Werkstücks unerlässlich ist, wird sie zu einer erheblichen Bedrohung für die Ofenstruktur selbst, sobald der Heizzyklus abgeschlossen ist oder während des stationären Betriebs.

Vom Werkstück zu den Ofenwänden

Während eines Kühl- oder Abschreckzyklus wird die Wärme schnell vom heißen Werkstück abgeführt. Dies geschieht oft durch das Wiederauffüllen der Kammer mit einem Inertgas wie Argon oder Stickstoff, das die thermische Energie aufnimmt und an die Innenwände der Vakuumkammer überträgt.

Die Rolle wassergekühlter Kreisläufe

Die Ofenkammer, die Tür und andere kritische Komponenten wie Stromdurchführungen sind mit internen Kanälen oder Mänteln versehen. Wasser strömt kontinuierlich durch diese Kreisläufe und wirkt als Wärmeübertragungsmedium. Das Wasser nimmt die thermische Energie auf, die auf die Ofenwände übertragen wurde.

Wo der Kühler in das System eingreift

Dieses erhitzte Wasser wird dann aus dem Ofen gepumpt und in den Industriekühler geleitet. Das Kühlsystem des Kühlers entzieht dem Wasser die Wärme und kühlt es auf eine festgelegte Temperatur ab, bevor es zurück zum Ofen zirkuliert wird. Dadurch entsteht ein kontinuierliches, geschlossenes Wärmeabfuhrsystem.

Wie ein Kühler direkten Schutz bietet

Ohne diese aktive Wärmeabfuhr würde die Ofenstruktur schnell überhitzen, was zu einem katastrophalen Ausfall führen würde. Der Schutz durch den Kühler ist vielschichtig und entscheidend für einen zuverlässigen Betrieb.

Verhinderung von thermischem Stress und Verformung

Die größte Bedrohung für einen Vakuumofen ist thermischer Stress. Wenn sich die massive Stahlkammer erhitzt und abkühlt, dehnt sie sich aus und zieht sich zusammen. Wenn dieser Vorgang unkontrolliert, ungleichmäßig oder zu extrem ist, kann dies dazu führen, dass sich die Kammer verzieht, Risse bekommt oder ihre präzisen Abmessungen verliert, was ihre Fähigkeit, ein Vakuum zu halten, beeinträchtigt. Ein Kühler stellt sicher, dass die Temperatur der Kammer stabil und innerhalb sicherer Designgrenzen bleibt.

Schutz von Dichtungen und Komponenten

Die Integrität eines Vakuumofens hängt von seinen Dichtungen ab, die typischerweise aus Elastomer-O-Ringen bestehen. Übermäßige Hitze führt dazu, dass diese Dichtungen altern, aushärten und versagen, was zu Vakuumlecks führt. Der Kühler hält die Dichtflächen kühl und erhält so die Lebensdauer der O-Ringe und gewährleistet ein zuverlässiges Vakuum.

Gewährleistung der Stabilität des elektrischen Systems

Hochleistungs-Stromanschlüsse, sogenannte Stromdurchführungen, sind ein weiterer anfälliger Punkt. Diese Komponenten führen immense Ströme in die Kammer und erzeugen ihre eigene Wärme. Diese Durchführungen werden wassergekühlt, und der Kühler ist dafür verantwortlich, eine Überhitzung zu verhindern, die zu einem elektrischen Ausfall oder einem Vakuumverlust führen könnte.

Risiken und Kompromisse verstehen

Die Wirksamkeit des Schutzes des Ofens hängt direkt von der Leistung und der korrekten Dimensionierung des Kühlers ab. Eine Fehleinschätzung dieser kritischen Komponente birgt erhebliche Betriebsrisiken.

Das Risiko eines zu klein dimensionierten Kühlers

Ein Kühler, der zu klein für die Wärmelast des Ofens ist, kann die thermische Energie nicht schnell genug abführen. Dies führt zu einem allmählichen Anstieg der Basistemperatur des Ofens, was zu chronischem thermischem Stress und einer verkürzten Lebensdauer der Geräte führt, selbst wenn kein sofortiger Ausfall auftritt.

Die Gefahr eines Kühler-Ausfalls

Ein plötzlicher Ausfall des Kühlers während oder unmittelbar nach einem Hochtemperaturzyklus ist ein kritischer Notfall. Ohne Kühlwasserfluss steigt die Temperatur der Ofenstruktur schnell an, was eine unmittelbare Gefahr für dauerhafte Schäden an der Kammer, den Dichtungen und den Stromversorgungssystemen darstellt. Alle modernen Öfen verfügen über Sicherheitsverriegelungen, um in diesem Fall eine Notabschaltung auszulösen.

Die Bedeutung der Wasserqualität

Das Wasser im geschlossenen Kreislauf ist eine kritische Komponente. Die Verwendung von unbehandeltem Wasser kann zu Mineralablagerungen (wie Kalk) oder biologischem Wachstum in den Kühlkanälen des Ofens führen. Diese Ablagerung wirkt als Isolator, behindert die Wärmeübertragung und blockiert schließlich den Durchfluss, was denselben Effekt wie ein Kühler-Ausfall hat.

Die richtige Wahl für Ihr Ziel treffen

Der Kühler ist ein integraler Bestandteil des Vakuumofensystems. Seine Auswahl und Wartung sollten mit der gleichen Ernsthaftigkeit behandelt werden wie der Ofen selbst.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Geräte liegt: Investieren Sie in einen korrekt dimensionierten, hochwertigen Kühler und halten Sie sich strikt an den Wartungsplan des Herstellers sowohl für den Kühler als auch für den Wasserkreislauf.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Überwachen Sie die Leistung des Kühlers, um sicherzustellen, dass er eine stabile Wassertemperatur liefert, da dies direkt in eine stabile und reproduzierbare thermische Umgebung in Ihrem Ofen umgesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Behandeln Sie den Kühler als ein missionskritisches System. Führen Sie regelmäßige Inspektionen durch und erwägen Sie, wichtige Ersatzteile vorrätig zu halten, um Ausfallzeiten im Falle einer Störung zu minimieren.

Letztendlich dient der Kühler als der primäre Wächter Ihrer Kapitalinvestition und gewährleistet die strukturelle Integrität und Betriebssicherheit des Vakuumofens für die kommenden Jahre.

Zusammenfassungstabelle:

| Schutzaspekt | Hauptvorteil |

|---|---|

| Thermische Spannungsprävention | Vermeidet Verziehen, Risse und Verformung von Ofenkomponenten |

| Dichtungsschutz | Erhält O-Ringe und verhindert Vakuumlecks durch Hitzeeinwirkung |

| Stabilität des elektrischen Systems | Kühlt Stromdurchführungen, um Überhitzung und Ausfälle zu verhindern |

| Effizienz der Wärmeabfuhr | Hält stabile Betriebstemperaturen für konsistente Leistung |

Schützen Sie Ihre Vakuumofen-Investition mit KINTEK's fortschrittlichen Kühllösungen! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatur-Ofensysteme an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, wodurch die Lebensdauer der Geräte und die Prozesszuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Kühl- und Ofenlösungen Ihren Betrieb schützen und die Effizienz maximieren können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie