Der Hauptvorteil des Vakuumlötens ist seine Fähigkeit, außergewöhnlich saubere, feste und spannungsfreie Verbindungen herzustellen. Dies wird dadurch erreicht, dass der Fügeprozess in einem Hochvakuumofen durchgeführt wird, der atmosphärische Gase wie Sauerstoff und Stickstoff entfernt, die das Metall sonst verunreinigen würden. Das Ergebnis ist eine überlegene metallurgische Bindung mit Eigenschaften, die mit anderen Fügeverfahren oft nicht erreichbar sind.

Der wahre Wert des Vakuumlötens geht über eine saubere Verbindung hinaus; er liegt in seiner beispiellosen Prozesskontrolle. Durch die Eliminierung atmosphärischer Variablen und die präzise Temperaturregelung bleibt die strukturelle und metallurgische Integrität der Grundwerkstoffe erhalten, was es zur endgültigen Wahl für Hochleistungskomponenten macht, bei denen ein Versagen keine Option ist.

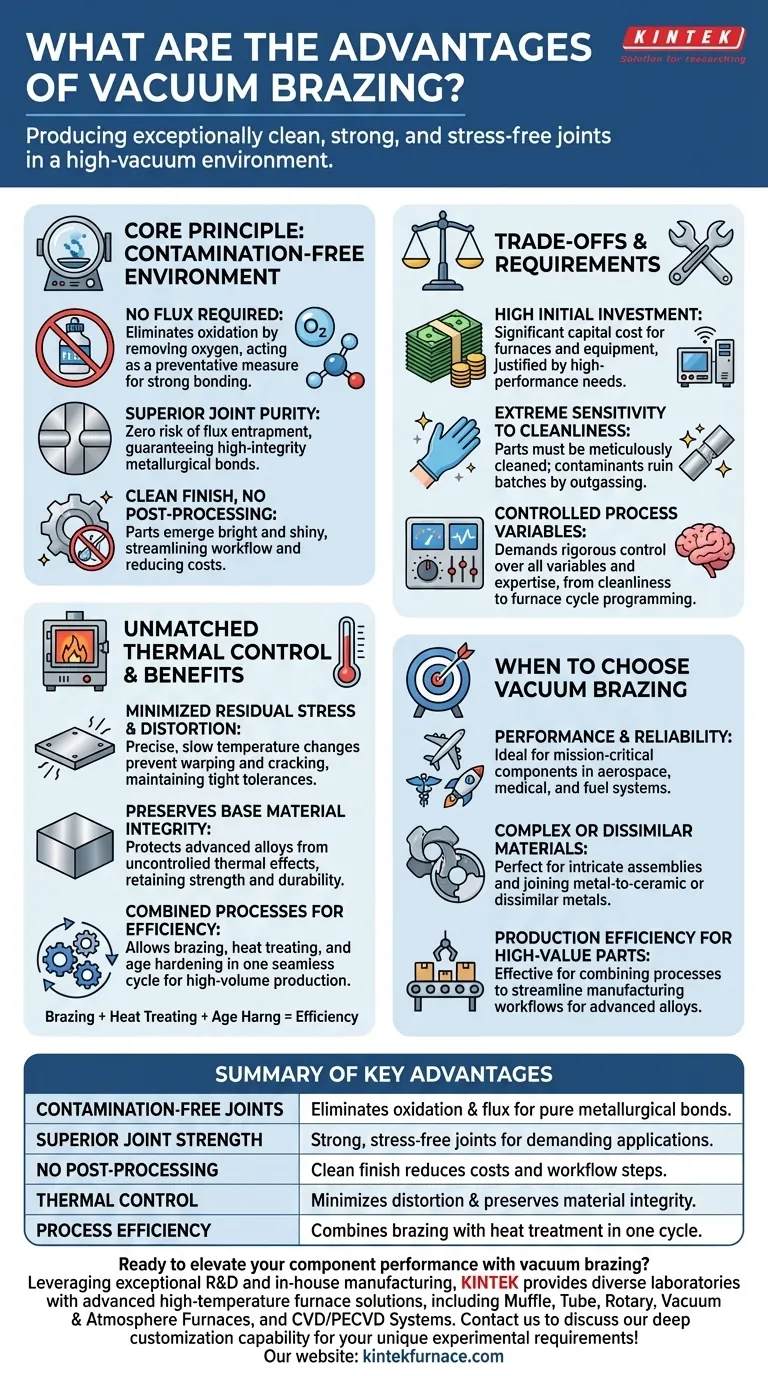

Das Kernprinzip: Eine kontaminationsfreie Umgebung

Das definierende Merkmal des Vakuumlötens ist die Umgebung, in der es stattfindet. Durch die Entfernung der Atmosphäre verändert der Prozess die Art und Weise, wie die Metalle interagieren, was zu mehreren wichtigen Vorteilen führt.

Eliminierung von Oxidation ohne Flussmittel

Bei einem herkömmlichen Lötverfahren ist ein chemisches Mittel namens Flussmittel erforderlich, um die Oberflächen zu reinigen und die Bildung von Oxiden während des Erhitzens zu verhindern. Ein Vakuumofen macht dies überflüssig.

Durch die Entfernung des Sauerstoffs wirkt das Vakuum selbst als Schutzmaßnahme gegen Oxidation. Dies stellt sicher, dass das Lot die Oberflächen der Grundwerkstoffe für eine feste Verbindung richtig benetzen kann.

Erzielung höchster Verbindungsreinheit

Da kein Flussmittel verwendet wird, besteht kein Risiko der Flussmitteleinschlusses. Eingeschlossenes Flussmittel kann einen Korrosionspunkt oder eine strukturelle Schwachstelle in der fertigen Verbindung darstellen.

Das Fehlen von Flussmittel garantiert eine reine, hochintegre metallurgische Bindung zwischen Lot und Grundmetallen, was ein entscheidender Faktor für Komponenten in anspruchsvollen Umgebungen wie Hydraulik- oder Kraftstoffsystemen ist.

Ein sauberes Finish ohne Nachbearbeitung

Ein direktes Ergebnis der Verhinderung von Oxidation ist, dass die fertigen Teile hell, glänzend und sauber aus dem Ofen kommen.

Dies macht oft kostspielige und zeitaufwändige Nachlöt-Reinigungsarbeiten überflüssig, rationalisiert den gesamten Herstellungsprozess und senkt die Gesamtkosten.

Unübertroffene thermische Kontrolle und ihre Vorteile

Ein Vakuumofen bietet eine hochgradig kontrollierte und gleichmäßige Heizumgebung. Diese Präzision bietet erhebliche Vorteile für die mechanischen Eigenschaften der Endbaugruppe.

Minimierung von Restspannungen und Verformungen

Die Heiz- und Abkühlraten in einem Vakuumofen können präzise programmiert werden. Dies ermöglicht langsame, gleichmäßige Temperaturänderungen über die gesamte Baugruppe.

Diese sanfte thermische Zyklierung minimiert innere Spannungen, die zu Verziehen, Verformung oder Rissbildung führen, und stellt sicher, dass das Endteil seine konstruktionsbedingte Form und enge Toleranzen beibehält.

Erhaltung der Integrität des Grundwerkstoffs

Viele Hochleistungswerkstoffe, wie sie in Gasturbinen und der Luft- und Raumfahrt verwendet werden, reagieren sehr empfindlich auf thermische Einflüsse. Unkontrolliertes Erhitzen kann ihre sorgfältig konstruierten metallurgischen Eigenschaften verändern.

Das Vakuumlöten schützt die Integrität dieser fortschrittlichen Materialien und stellt sicher, dass sie ihre Festigkeit und Haltbarkeit behalten, nachdem der Fügeprozess abgeschlossen ist.

Kombination von Prozessen für maximale Effizienz

Ein Vakuumofen ist nicht nur ein Lötwerkzeug; er ist eine thermische Verarbeitungseinheit. Dies ermöglicht die Durchführung mehrerer Behandlungen in einem einzigen Zyklus.

Prozesse wie Löten, Wärmebehandlung und Alterungshärten können zu einem einzigen, nahtlosen Vorgang zusammengefasst werden. Diese Konsolidierung spart erhebliche Zeit, Energie und Handhabung und macht sie für die Großserienproduktion sehr effizient.

Verständnis der Kompromisse und Anforderungen

Obwohl die Vorteile erheblich sind, ist das Vakuumlöten ein hochtechnischer Prozess mit spezifischen Anforderungen, die ihn für jede Anwendung ungeeignet machen.

Hohe Anfangsinvestition

Vakuumöfen und ihre unterstützende Ausrüstung stellen eine erhebliche Kapitalinvestition dar. Dieses Verfahren wird typischerweise für hochwertige Komponenten eingesetzt, bei denen die Kosten durch die erforderliche Leistung und Zuverlässigkeit gerechtfertigt sind.

Extreme Empfindlichkeit gegenüber Sauberkeit

Die größte Stärke des Prozesses ist gleichzeitig eine strenge Anforderung. Die zu lötenden Teile müssen akribisch gereinigt werden, bevor sie in den Ofen gelangen. Öle, Fette oder andere Verunreinigungen können im Vakuum ausgasen und die gesamte Charge ruinieren.

Kontrollierte Prozessvariablen

Der Erfolg beim Vakuumlöten hängt von der strengen Kontrolle jeder Variablen ab, von der Sauberkeit der Montagerräume und Beladewerkzeuge bis hin zur präzisen Programmierung des Ofenzyklus. Es ist ein Prozess, der Fachwissen und Disziplin erfordert.

Wann Sie sich für das Vakuumlöten entscheiden sollten

Ihre Entscheidung für das Vakuumlöten sollte von den spezifischen Anforderungen Ihres Bauteils und Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Leistung und Zuverlässigkeit liegt: Das Vakuumlöten ist die ideale Wahl für missionskritische Komponenten in der Luft- und Raumfahrt, der Medizintechnik oder in Kraftstoffsystemen, bei denen ein Verbindungsversagen katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer oder ungleicher Materialien liegt: Wählen Sie das Vakuumlöten, wenn Sie komplizierte Baugruppen, ungleiche Metalle oder Metall-Keramik-Verbindungen fügen müssen, die nicht geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz für hochwertige Teile liegt: Das Vakuumlöten ist äußerst effektiv, wenn Sie das Löten mit erforderlichen Wärmebehandlungszyklen kombinieren können, wodurch der Herstellungsprozess für fortschrittliche Legierungen optimiert wird.

Letztendlich ist die Entscheidung für das Vakuumlöten eine Entscheidung, bei der die metallurgische Integrität und die Prozesskontrolle über alles andere gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kontaminationsfreie Verbindungen | Eliminiert Oxidation und Flussmittel und gewährleistet reine metallurgische Bindungen. |

| Überlegene Verbindungsfestigkeit | Erzeugt starke, spannungsfreie Verbindungen, die ideal für anspruchsvolle Anwendungen sind. |

| Keine Nachbearbeitung | Teile kommen sauber und glänzend heraus, was Kosten und Arbeitsschritte reduziert. |

| Thermische Kontrolle | Minimiert Verformungen und erhält die Integrität des Grundwerkstoffs. |

| Prozesseffizienz | Ermöglicht die Kombination von Löten und Wärmebehandlung in einem Zyklus. |

Sind Sie bereit, die Leistung Ihrer Komponenten durch Vakuumlöten zu verbessern? KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Kammeröfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Zuverlässigkeit und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen