Ein Platintiegel ist absolut notwendig für das Schmelzen von Fluorsilikat-Vorläuferglas aufgrund der extremen Bedingungen des Verarbeitungsprozesses. Die spezifische Kombination aus Schmelztemperaturen von bis zu 1550 °C und der aggressiven Korrosivität von Fluoridrohstoffen schafft Bedingungen, die Standardlaborgeräte schnell zersetzen würden.

Der Kernwert von Platin liegt in seiner chemischen Inertheit unter extremer Belastung. Indem Platin der Fluoridkorrosion bei 1550 °C ohne Reaktion standhält, verhindert es die Auslaugung von Metalloxidverunreinigungen und garantiert so die optische Transparenz und präzise Zusammensetzung, die für das Endglasprodukt unerlässlich sind.

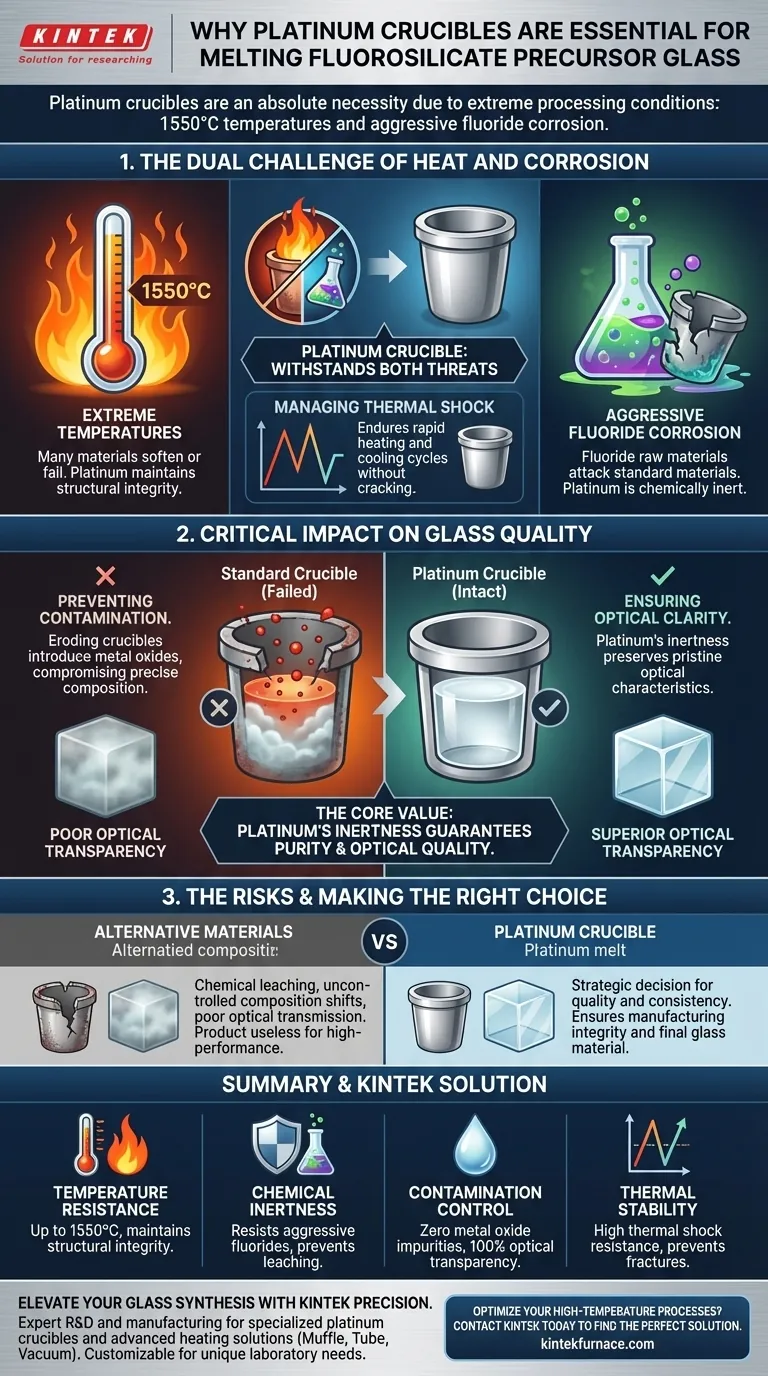

Die doppelte Herausforderung von Hitze und Korrosion

Die Herstellung von Fluorsilikat-Vorläuferglas stellt eine feindliche Umgebung für Fertigungsanlagen dar. Ein Platintiegel wird benötigt, um zwei gleichzeitige Bedrohungen für die Integrität des Gefäßes zu bewältigen.

Widerstand gegen extreme Temperaturen

Der Schmelzprozess erfordert Temperaturen von bis zu 1550 °C.

Bei dieser thermischen Schwelle erweichen, verformen sich oder erleiden viele Standard-Tiegelmaterialien strukturelle Ausfälle. Platin behält seine strukturelle Integrität und ermöglicht es ihm, die Schmelze während des gesamten Heizzyklus sicher und effektiv aufzunehmen.

Widerstand gegen chemische Angriffe

Fluoridrohstoffe sind bekanntermaßen korrosiv, insbesondere im geschmolzenen Zustand.

Standard-Keramik- oder Tiegel aus minderwertigeren Metallen würden von den Fluoriden chemisch angegriffen werden. Platin besitzt eine außergewöhnliche chemische Inertheit, die es selbst bei maximalen Verarbeitungstemperaturen immun gegen diese spezifische Art der Erosion macht.

Management von thermischen Schocks

Der Schmelzprozess beinhaltet erhebliche Temperaturschwankungen.

Platin bietet einen überlegenen Schutz vor thermischen Schocks, wodurch der Tiegel schnellen Heiz- und Kühlzyklen standhalten kann, ohne zu reißen oder zu brechen.

Entscheidende Auswirkung auf die Glasqualität

Die Wahl des Tiegels betrifft nicht nur das Überleben des Gefäßes; sie ist direkt mit der Qualität des produzierten Glases verbunden.

Verhinderung von Kontamination

Das Hauptrisiko bei diesem Prozess ist die Einschleppung von Verunreinigungen in die Schmelze.

Wenn ein Tiegel erodiert, gelangen Metalloxide und andere Verunreinigungen in die Glasmischung. Die Erosionsbeständigkeit von Platin eliminiert diesen Kontaminationsvektor und stellt die präzise chemische Zusammensetzung sicher.

Gewährleistung der optischen Klarheit

Bei Fluorsilikatglas ist die optische Leistung oft die entscheidende Metrik.

Verunreinigungen, die durch einen sich zersetzenden Tiegel eingebracht werden, würden die optische Transparenz des Glases beeinträchtigen. Durch seine Inertheit bewahrt der Platintiegel die makellosen optischen Eigenschaften, die für das Endprodukt erforderlich sind.

Die Risiken von Materialkompromissen

Bei der Auswahl von Geräten für diesen Prozess ist es wichtig, die Kompromisse zu verstehen, die sich aus dem Versuch ergeben, alternative Materialien zu verwenden.

Die Kosten der Verunreinigung

Obwohl Platin eine erhebliche Kapitalinvestition darstellt, ist die Alternative ein kompromittiertes Produkt.

Der Ersatz von Platin durch ein weniger edles Material führt fast ausnahmslos zu chemischer Auslaugung. Dies führt zu Chargen von Glas mit unkontrollierten Zusammensetzungsänderungen und schlechter Lichtdurchlässigkeit, was das Produkt für Hochleistungsanwendungen praktisch nutzlos macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Platintiegels ist eine strategische Entscheidung, um Qualität und Konsistenz über die anfänglichen Gerätekosten zu stellen.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen Platin verwenden, um die Einschleppung von die Trübung verursachenden Metalloxiden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Sie müssen Platin verwenden, um der kombinierten Belastung durch 1550 °C Hitze und Fluoridkorrosion ohne Gefäßversagen standzuhalten.

Durch die Verwendung von Platin stellen Sie die Integrität sowohl des Herstellungsprozesses als auch des Endglasmaterials sicher.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Fluorsilikatglas | Warum Platin unerlässlich ist |

|---|---|---|

| Temperaturbeständigkeit | Bis zu 1550 °C | Behält strukturelle Integrität ohne Erweichung oder Verformung. |

| Chemische Inertheit | Beständigkeit gegen aggressive Fluoride | Verhindert Korrosionsangriffe und chemische Auslaugung in die Schmelze. |

| Kontaminationskontrolle | Null Metalloxidverunreinigungen | Reaktionsfreie Oberfläche gewährleistet 100 % optische Transparenz. |

| Thermische Stabilität | Schnelle Heiz-/Kühlzyklen | Hohe thermische Schockbeständigkeit verhindert Risse oder Brüche. |

Verbessern Sie Ihre Glassynthese mit KINTEK Precision

Lassen Sie nicht zu, dass die Zersetzung des Tiegels Ihre Hochleistungsmaterialien beeinträchtigt. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK spezielle Platintiegel und fortschrittliche Heizlösungen – einschließlich Muffel-, Rohr- und Vakuumsystemen –, die alle an Ihre individuellen Laborbedürfnisse angepasst werden können. Ob Sie Fluorsilikate schmelzen oder die nächste Generation von Glas entwickeln, unsere Geräte gewährleisten die chemische Reinheit und Prozessstabilität, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktionieren elektrische Heizelemente? Beherrschen Sie die Wärmeerzeugung für Ihr Labor

- Was sind die Vorteile von Widerstandsheizelementen? Erreichen Sie hohe Effizienz und Präzision beim Heizen

- Welche Vorteile bieten MoSi2-Heizelemente hinsichtlich der Effizienz? Maximieren Sie die Hochtemperatur-Prozessgeschwindigkeit und Energieeinsparungen

- Wie variieren der lineare Ausdehnungskoeffizient, die Wärmeleitfähigkeit und die spezifische Wärme von Siliziumkarbid-Elementen mit der Temperatur? Wesentliche Erkenntnisse für die Hochtemperaturkonstruktion

- Was sind die Vorteile der Verwendung von Platin/Rhodium-Legierungen als Heizelemente? Unübertroffene Hochtemperaturstabilität & Langlebigkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was ist ein MoSi2-Heizelement? Ein Leitfaden zur Stabilität bei extremen Temperaturen bis zu 1800°C

- Was sind die Hauptmerkmale von Siliziumkarbid-Heizelementen? Erschließen Sie Hochtemperaturpräzision und Haltbarkeit