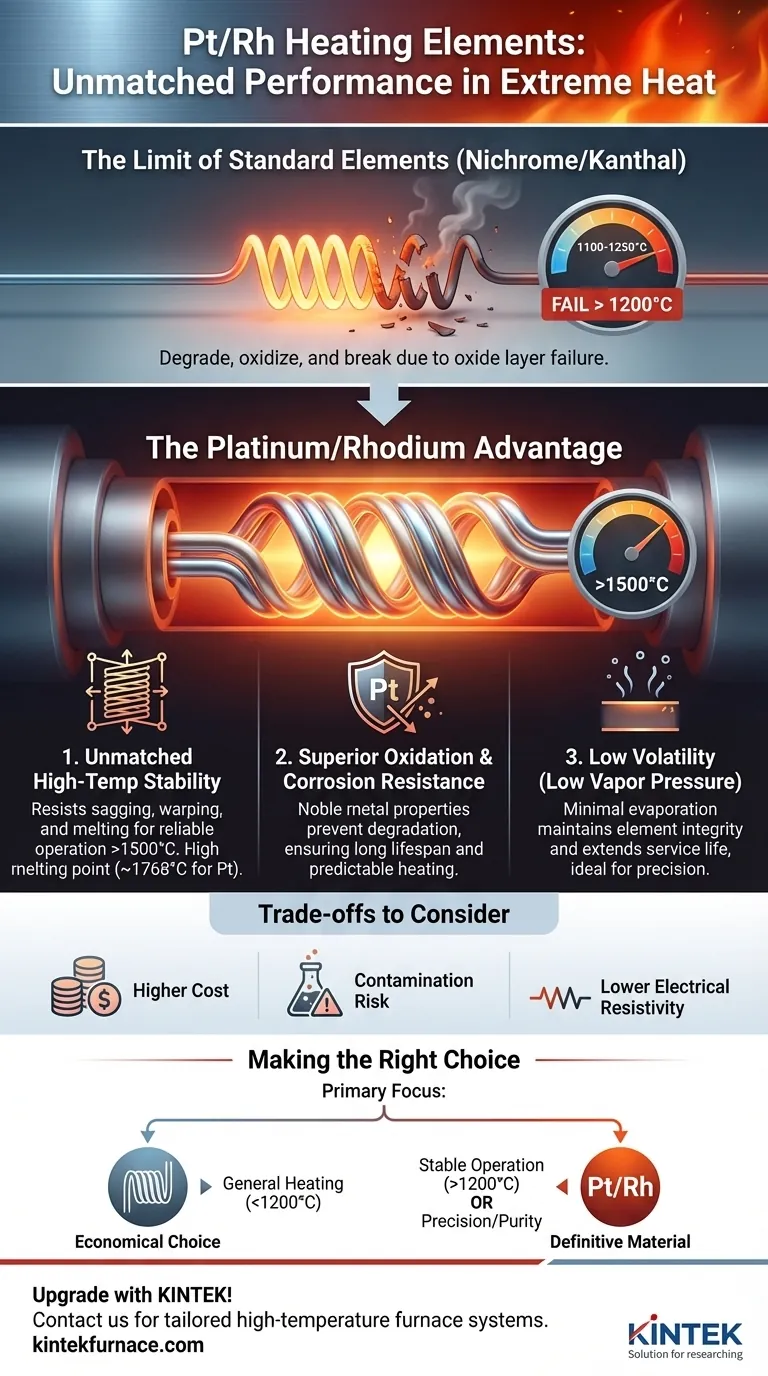

Für Anwendungen, die extreme Hitze erfordern, bieten Platin/Rhodium (Pt/Rh)-Legierungen eine unübertroffene Leistung, bei der gängigere Materialien versagen. Ihre Hauptvorteile sind die außergewöhnliche Hochtemperaturstabilität, die überlegene Beständigkeit gegen Oxidation und Korrosion sowie die sehr geringe Flüchtigkeit, die eine lange und zuverlässige Lebensdauer in den anspruchsvollsten thermischen Umgebungen gewährleisten.

Während Standard-Heizelemente für viele Aufgaben geeignet sind, beginnen sie bei Temperaturen über 1200 °C zu degradieren, zu oxidieren und auszufallen. Platin/Rhodium-Legierungen sind speziell für dieses extreme Betriebsfenster konzipiert und priorisieren langfristige Stabilität und Leistung gegenüber den anfänglichen Kosten.

Warum Standardelemente eine Obergrenze haben

Um den Wert von Platin/Rhodium zu verstehen, müssen wir zunächst die Grenzen herkömmlicherer Heizelementmaterialien erkennen.

Die Grenze von Nichrom und Kanthal

Die gängigsten Widerstands-Heizelemente bestehen aus Legierungen wie Nichrom (Nickel-Chrom) oder Kanthal (Eisen-Chrom-Aluminium).

Diese Materialien sind Arbeitstiere in Geräten vom Toaster bis zum Industrieofen. Sie funktionieren, indem sie eine stabile, schützende Oxidschicht auf ihrer Oberfläche bilden, die eine weitere Zersetzung verhindert. Dieser Schutz hat jedoch seine Grenzen, typischerweise bei etwa 1100–1250 °C.

Ausfall bei extremen Temperaturen

Über dieser Schwelle kann die schützende Oxidschicht versagen. Das darunter liegende Metall beginnt schnell zu oxidieren, dünnt aus und bricht schließlich. Dies führt zum Ausfall des Elements, zu Prozessausfallzeiten und kostspieligen Reparaturen.

Die Kernvorteile von Platin/Rhodium

Pt/Rh-Legierungen wurden entwickelt, um diese Einschränkungen zu überwinden, was sie für Hochreinheits- und Ultrahochtemperaturprozesse unerlässlich macht.

Unübertroffene Hochtemperaturstabilität

Platin hat einen sehr hohen Schmelzpunkt (~1768 °C). Die Zugabe von Rhodium verstärkt die Legierung weiter und erhöht ihre mechanische Festigkeit und Steifigkeit bei extremen Temperaturen.

Das bedeutet, dass ein Pt/Rh-Heizelement in Anwendungen, in denen andere Metalle bereits versagt hätten, nicht durchhängt, sich verzieht oder schmilzt, und Stabilität in Öfen bietet, die weit über 1500 °C betrieben werden.

Überlegene Oxidations- und Korrosionsbeständigkeit

Im Gegensatz zu Nichrom ist Platin ein Edelmetall. Es besitzt eine intrinsische und außergewöhnliche Beständigkeit gegen Oxidation, selbst wenn es bei sehr hohen Temperaturen in Luft erhitzt wird.

Diese Eigenschaft stellt sicher, dass der Durchmesser und der elektrische Widerstand des Elements über Tausende von Betriebsstunden bemerkenswert stabil bleiben. Dies führt direkt zu einer längeren Lebensdauer und hochgradig vorhersehbaren, wiederholbaren Heizprozessen.

Geringer Dampfdruck (Geringe Flüchtigkeit)

Bei extremen Temperaturen beginnen alle Materialien zu verdampfen oder „flüchtig“ zu werden. Dieser Prozess dünnt das Heizelement im Laufe der Zeit aus, verändert seinen Widerstand und führt schließlich zu seinem Ausfall.

Pt/Rh-Legierungen weisen einen sehr geringen Dampfdruck auf. Sie verdampfen bei gleicher Temperatur deutlich langsamer als andere Metalle, wodurch das Element seine Integrität wesentlich länger behält.

Die Abwägungen verstehen

Die überlegene Leistung von Platin/Rhodium bringt wichtige Überlegungen mit sich, die für die richtige Materialauswahl entscheidend sind.

Der Hauptfaktor: Kosten

Platin und Rhodium sind Edelmetalle. Folglich sind Pt/Rh-Heizelemente erheblich teurer als ihre Nichrom- oder Kanthal-Pendants. Ihr Einsatz ist in der Regel nur dann gerechtfertigt, wenn die Leistungsanforderungen andere Materialien ungeeignet machen.

Anfälligkeit für Kontamination

Obwohl Pt/Rh-Legierungen hochgradig oxidationsbeständig sind, können sie bei hohen Temperaturen durch bestimmte Verunreinigungen „vergiftet“ werden.

Elemente wie Silizium (aus der Isolierung), Phosphor oder Schwefel können mit dem Platin reagieren und niedrigschmelzende Verbindungen an den Korngrenzen bilden. Dies kann dazu führen, dass das Element spröde wird und vorzeitig ausfällt. Sorgfältige Ofenauslegung und Materialauswahl sind unerlässlich.

Geringere elektrische Leitfähigkeit

Im Vergleich zu Nichrom weisen Pt/Rh-Legierungen eine geringere elektrische Leitfähigkeit auf. Dies ist ein wichtiger Designparameter, der bedeutet, dass das Element bei gegebener Leistung länger oder einen kleineren Querschnitt haben muss. Dies wirkt sich direkt auf die physische Konstruktion und Wicklung des Ofens aus.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelementmaterials ist ein Abwägen zwischen Leistungsbedarf und Budgetbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen unter 1200 °C liegt: Kostengünstigere Legierungen wie Kanthal oder Nichrom sind die geeignete und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf stabilem Betrieb über 1200 °C liegt: Platin/Rhodium ist das definitive Material für seine unübertroffene thermische Stabilität und lange Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf Präzision und Prozessreinheit liegt: Die geringe Flüchtigkeit und Inertheit von Pt/Rh sind unerlässlich für Anwendungen wie die Halbleiterverarbeitung, das Kristallwachstum oder die Laboranalyse.

Die Wahl des richtigen Materials stellt sicher, dass Ihre Geräte zuverlässig, effizient und mit der Präzision arbeiten, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hochtemperaturstabilität | Widersteht Durchhängen, Verziehen und Schmelzen über 1500 °C für zuverlässigen Betrieb. |

| Oxidations- und Korrosionsbeständigkeit | Edelmetalleigenschaften verhindern Zersetzung und gewährleisten lange Lebensdauer und vorhersagbare Erwärmung. |

| Geringe Flüchtigkeit | Minimale Verdampfung bei hohen Temperaturen erhält die Integrität des Elements und verlängert die Lebensdauer. |

| Ideale Anwendungen | Am besten für Prozesse über 1200 °C, wie Halbleiterverarbeitung und Kristallwachstum. |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Heizlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern unübertroffene Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Platin/Rhodium-Legierungselemente die Leistung und Langlebigkeit Ihres Labors verbessern können!

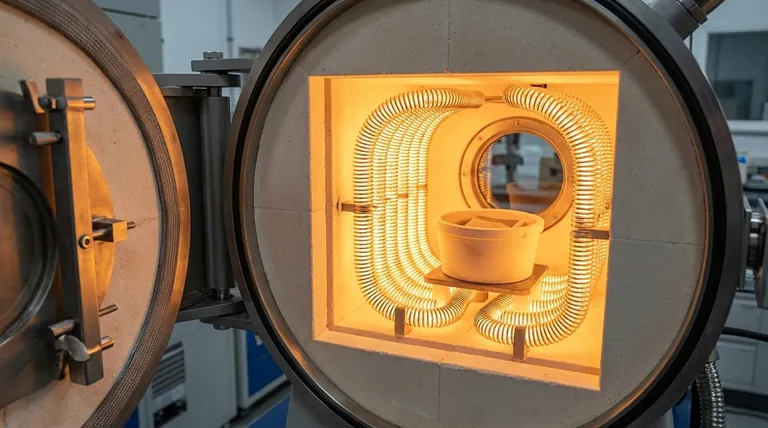

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen