Im Kern ist ein MoSi2-Heizelement eine fortschrittliche elektrische Widerstandskomponente aus Molybdändisilizid. Sein definierendes Merkmal ist die Fähigkeit, in einer sauerstoffreichen Atmosphäre bei extrem hohen Temperaturen – bis zu 1800°C (3272°F) – zu arbeiten, eine Leistung, die gewöhnliche metallische oder Siliziumkarbid-Elemente nicht erreichen können. Diese Leistung wird dadurch ermöglicht, dass das Material beim Erhitzen eine schützende, selbstheilende Glasschicht auf seiner Oberfläche bildet.

Der wahre Wert eines MoSi2-Elements liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Betriebsbeständigkeit. Es gedeiht unter Bedingungen, die andere Elemente abbauen lassen, was es zur definitiven Wahl für Hochtemperatur-Industrie- und Laboröfen macht, bei denen Zuverlässigkeit und Prozesskonsistenz von größter Bedeutung sind.

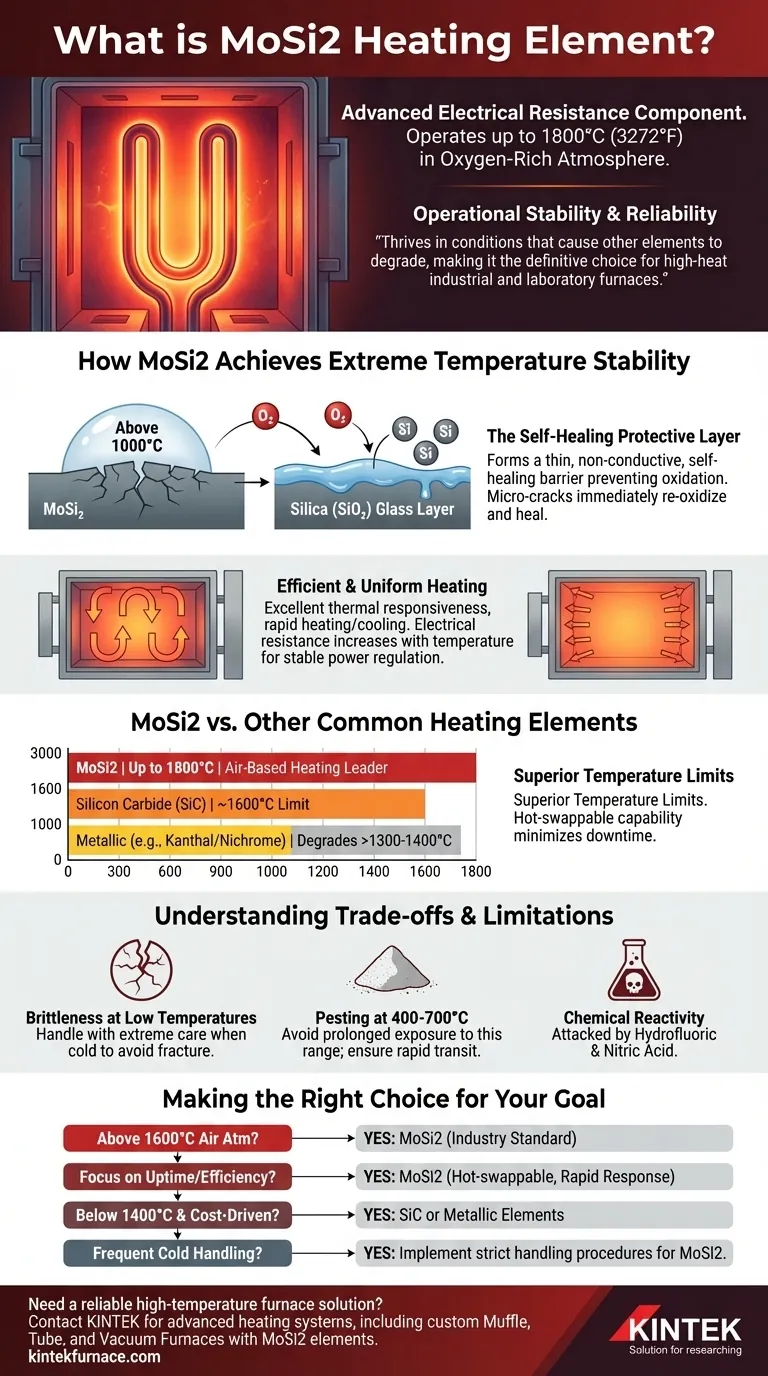

Wie MoSi2 extreme Temperaturstabilität erreicht

Die einzigartigen Eigenschaften von MoSi2 sind bei Raumtemperatur nicht inhärent, sondern werden durch die Hitze aktiviert, die es erzeugt. Dieses Verhalten ist der Schlüssel zu seinem Erfolg in anspruchsvollen Anwendungen.

Die selbstheilende Schutzschicht

Bei Temperaturen über etwa 1000°C reagiert der Siliziumanteil im MoSi2-Element mit dem Sauerstoff aus der Luft. Diese Reaktion bildet eine dünne, nicht leitende und viskose Schicht aus reinem Siliziumdioxid (SiO₂), oder Quarzglas.

Diese Silikatschicht wirkt als Schutzbarriere und verhindert die weitere Oxidation und Zersetzung des darunter liegenden MoSi2. Wenn diese Oberfläche aufgrund thermischer Belastung einen Mikroriss aufweist, oxidiert das freigelegte Material sofort wieder, wodurch die Schutzschicht effektiv „geheilt“ wird und eine lange Lebensdauer gewährleistet ist.

Effiziente und gleichmäßige Erwärmung

MoSi2-Elemente weisen eine ausgezeichnete thermische Reaktionsfähigkeit auf, die schnelle Heiz- und Abkühlzyklen ermöglicht. Dies verbessert die Prozesseffizienz bei Anwendungen wie Sintern oder Wärmebehandlung erheblich.

Darüber hinaus nimmt ihr elektrischer Widerstand mit steigender Temperatur zu. Diese Eigenschaft hilft bei der Regelung der Leistung und gewährleistet eine stabile, gleichmäßige Temperaturverteilung im gesamten Ofenraum, was für eine gleichbleibende Produktqualität entscheidend ist.

MoSi2 im Vergleich zu anderen gängigen Heizelementen

Die Wahl eines Heizelements erfordert ein Verständnis dafür, wo MoSi2 in der breiteren Landschaft der Hochtemperaturmaterialien einzuordnen ist.

Überlegene Temperaturgrenzen

MoSi2-Elemente spielen bei der Erhitzung in Luft eine eigene Liga.

- MoSi2: Betrieb bis zu 1800°C.

- Siliziumkarbid (SiC): Typischerweise begrenzt auf etwa 1600°C.

- Kanthal (FeCrAl) & Nichrom: Metallelemente, die sich über 1300–1400°C hinaus schnell zersetzen.

Betriebsvorteile

Im Gegensatz zu vielen anderen Elementtypen können MoSi2-Elemente oft einzeln ausgetauscht werden, während der Ofen noch heiß ist. Diese „Hot-Swapping“-Fähigkeit macht einen vollständigen Abkühl- und Wiederaufheizzyklus überflüssig und verhindert kostspielige Ausfallzeiten in kontinuierlichen Produktionsumgebungen.

Abwägungen und Einschränkungen verstehen

Kein Material ist perfekt. Die außergewöhnliche Hochtemperaturleistung von MoSi2 geht mit spezifischen Kompromissen einher, die verwaltet werden müssen.

Sprödigkeit bei niedrigen Temperaturen

MoSi2-Elemente sind bei Raumtemperatur keramisch und extrem spröde. Sie müssen beim Versand, bei der Installation und bei allen Wartungsarbeiten am Ofen, die im kalten Zustand durchgeführt werden, mit großer Sorgfalt behandelt werden. Mechanische Stöße oder Spannungen können leicht zu Brüchen führen.

„Pest“ bei mittleren Temperaturen

In einem bestimmten Temperaturbereich, typischerweise 400–700°C, kann MoSi2 eine katastrophale Form der beschleunigten Oxidation durchlaufen, die als „Pest“ bekannt ist. Dieser Prozess kann dazu führen, dass das Element zu Pulver zerfällt.

Gut konstruierte Öfen und Steuerungssysteme mindern dieses Risiko, indem sie sicherstellen, dass die Elemente sowohl beim Aufheizen als auch beim Abkühlen diesen Temperaturbereich schnell durchlaufen.

Chemische Reaktivität

Obwohl MoSi2 gegenüber den meisten Säuren und Laugen beständig ist, wird es von Flusssäure und Salpetersäure angegriffen und aufgelöst. Dies ist ein wichtiger Gesichtspunkt, wenn Ihr Prozess diese spezifischen chemischen Verbindungen beinhaltet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements hängt vollständig von Ihrer spezifischen Temperatur, Atmosphäre und Ihren Betriebsanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1600°C in einer Luftatmosphäre zu erreichen: MoSi2 ist aufgrund seiner einzigartigen Oxidationsbeständigkeit bei hohen Temperaturen die branchenübliche Lösung.

- Wenn Ihr Hauptaugenmerk auf Betriebszeit und Prozesseffizienz liegt: Die schnelle thermische Reaktion und die Hot-Swap-Fähigkeit von MoSi2-Elementen bieten erhebliche betriebliche Vorteile.

- Wenn Sie unter 1400°C arbeiten und die Kosten der Haupttreiber sind: Traditionelle Metallelemente wie Kanthal (FeCrAl) oder Keramikelemente wie SiC können eine wirtschaftlichere Lösung bieten.

- Wenn Ihr Prozess häufiges Hantieren mit kalten Komponenten erfordert: Sie müssen strenge, sorgfältige Handhabungsverfahren für MoSi2-Elemente einführen, um Bruch aufgrund ihrer inhärenten Sprödigkeit zu vermeiden.

Durch das Verständnis dieser Grundprinzipien sind Sie in der Lage, Heizelemente basierend auf Leistung, Langlebigkeit und den Gesamtbetriebskosten auszuwählen und zu verwalten.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelement | Siliziumkarbid (SiC) | Metallisch (z. B. Kanthal) |

|---|---|---|---|

| Max. Temp. in Luft | Bis zu 1800°C | ~1600°C | ~1300-1400°C |

| Hauptvorteil | Selbstheilende Silikatschicht, Hot-Swappable | Gute Haltbarkeit, geringere Kosten | Kosteneffizient für niedrigere Temperaturen |

| Einschränkung | Spröde bei Kälte, Vermeidung des Bereichs 400-700°C | Niedrigere max. Temperatur, langsamere Reaktion | Oxidiert schnell über 1400°C |

Benötigen Sie eine zuverlässige Hochtemperatur-Ofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Heizsysteme anzubieten, einschließlich kundenspezifischer Muffel-, Rohr- und Vakuumöfen mit MoSi2-Elementen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Präzision und Zuverlässigkeit erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Prozesseffizienz und Stabilität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung