Im Grunde wandelt ein elektrisches Heizelement elektrische Energie durch einen Prozess namens Joulesche Erwärmung in thermische Energie um. Wenn ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand geleitet wird, erzeugt der Widerstand gegen den Stromfluss eine erhebliche Wärmemenge. Diese absichtlich erzeugte Wärme wird dann abgestrahlt oder geleitet, um ihre beabsichtigte Funktion zu erfüllen, vom Toasten von Brot bis zum Brennen von Industriekeramiken.

Die Effektivität eines Heizelements liegt nicht in seiner Fähigkeit, einfach heiß zu werden, sondern in seiner Materialzusammensetzung. Das gesamte Design hängt von der Auswahl eines Materials mit dem idealen elektrischen Widerstand ab, um Elektrizität in eine präzise, steuerbare und langlebige Wärmequelle umzuwandeln.

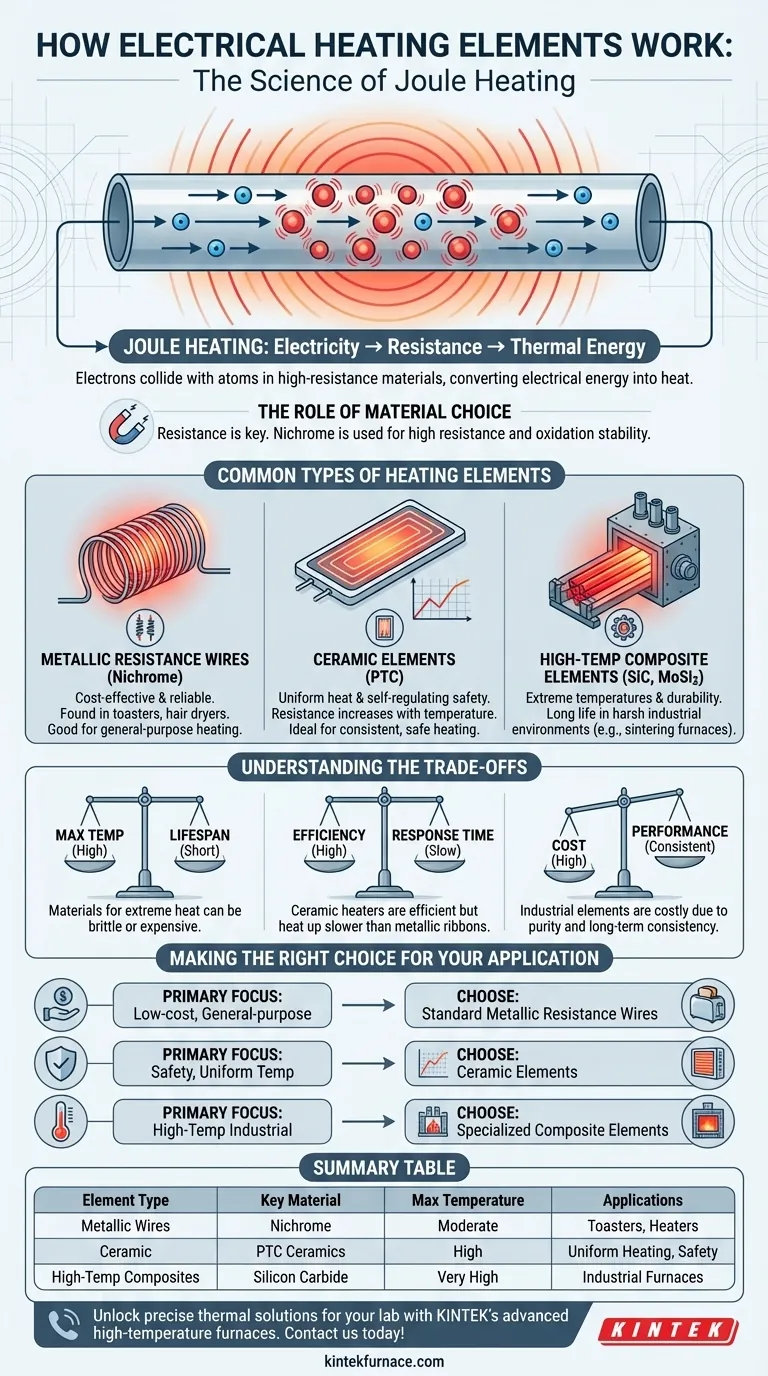

Das Grundprinzip: Joulesche Erwärmung

Die Physik hinter jeder Elektroheizung ist unkompliziert und doch wirkungsvoll. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis, warum unterschiedliche Elemente für unterschiedliche Aufgaben verwendet werden.

Was ist elektrischer Widerstand?

Stellen Sie sich den elektrischen Widerstand als eine Art Reibung für Elektrizität vor. Wenn Elektronen durch einen Leiter fließen, kollidieren sie mit den Atomen des Materials. In einem Material mit geringem Widerstand, wie Kupfer, sind diese Kollisionen minimal.

In einem Material mit hohem Widerstand kollidieren die Elektronen jedoch häufig und heftig mit den Atomen. Diese Kollisionen übertragen kinetische Energie, wodurch die Atome intensiver vibrieren, was wir als Wärme wahrnehmen.

Die Rolle der Materialauswahl

Hier kommt die Ingenieurskunst ins Spiel. Die Wahl des Materials ist der wichtigste Faktor. Materialien wie Nichrom (eine Legierung aus Nickel und Chrom) werden verwendet, weil sie einen hohen Widerstand aufweisen und sich vor allem bei hohen Temperaturen nicht oxidieren oder zersetzen.

Andere fortschrittliche Materialien werden wegen ihrer spezifischen Eigenschaften ausgewählt, wie z. B. der Fähigkeit, extremen Temperaturen standzuhalten oder eine gleichmäßige Wärmeverteilung zu gewährleisten.

Von Strom zu Wärme

Die erzeugte Wärmemenge ist direkt proportional zum Widerstand des Elements und zum Quadrat des hindurchfließenden Stroms. Diese Beziehung bedeutet, dass eine geringe Erhöhung des Stroms eine große Erhöhung der Wärmeabgabe bewirken kann.

Dieses Prinzip ermöglicht die präzise Temperaturregelung, die sowohl bei Haushaltsgeräten als auch bei empfindlichen Industriesystemen von entscheidender Bedeutung ist.

Häufige Arten von Heizelementen

Nicht alle Heizelemente sind gleich. Die Materialwahl bestimmt die Leistung, Lebensdauer und ideale Anwendung des Elements.

Metallische Widerstandsdrähte

Dies sind die häufigsten Arten von Heizelementen, oft aus Nichrom gefertigt. Sie werden in Spulen oder Bändern geformt und finden sich in Geräten wie Toastern, Haartrocknern und elektrischen Heizöfen. Sie sind kostengünstig und zuverlässig für allgemeine Heizaufgaben.

Keramische Elemente

Keramikheizungen verwenden fortschrittliche keramische Materialien, wie PTC-Keramiken (Positive Temperature Coefficient). Ein elektrischer Strom fließt durch die Keramik, die den Fluss behindert und Wärme erzeugt.

Ihr Hauptvorteil ist die gleichmäßige Wärmeverteilung und inhärente Sicherheit. Wenn PTC-Keramiken heißer werden, steigt ihr Widerstand, wodurch sie sich selbst regulieren und eine Überhitzung verhindern. Dies macht sie ideal für Anwendungen, die eine konstante, zuverlässige Wärme erfordern.

Hochtemperatur-Verbundelemente

Für anspruchsvolle industrielle Anwendungen wie Sinteröfen sind spezielle Elemente erforderlich. Materialien wie Siliziumkarbid und Molybdändisilizid können über längere Zeiträume bei extrem hohen Temperaturen arbeiten.

Diese Elemente sind für maximale Haltbarkeit und lange Lebensdauer in rauen Umgebungen ausgelegt, in denen präzise Temperaturprofile nicht verhandelbar sind.

Die Abwägungen verstehen

Die Auswahl eines Heizelements erfordert ein Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist unerlässlich für die Auswahl der richtigen Komponente für eine bestimmte Aufgabe.

Maximaltemperatur vs. Lebensdauer

Materialien, die extremen Temperaturen standhalten können, wie Molybdändisilizid, sind oft spröder oder teurer als herkömmliche Metalllegierungen. Wenn man ein Standard-Nichromelement über seine Auslegungstemperatur hinaus belastet, führt dies zu einer schnellen Degradation und zum Ausfall.

Effizienz vs. Reaktionszeit

Keramikheizungen sind bekannt für ihre hohe Effizienz und gleichmäßige Erwärmung, aber sie können eine langsamere Reaktionszeit (die Zeit, die zum Aufheizen benötigt wird) haben als ein dünnes Metallelementband. Die Masse und die Wärmeleitfähigkeit des Materials bestimmen, wie schnell es seine Wärme übertragen kann.

Kosten vs. Leistung

Hochleistungsfähige Elemente, die in Industrieöfen verwendet werden, sind erheblich teurer als die einfachen Widerstandsdrähte in einem Toaster. Die Kosten spiegeln die Reinheit der Materialien, den komplexen Herstellungsprozess und die Fähigkeit des Elements wider, über Tausende von Stunden eine konstante Leistung zu erbringen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Wahl hängt vollständig vom betrieblichen Ziel ab. Indem Sie die Kerneigenschaften jedes Typs verstehen, können Sie das Element auswählen, das die beste Leistung für Ihre spezifischen Bedürfnisse bietet.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Heizen für allgemeine Zwecke liegt: Standard-Widerstandsdrähte aus Metall (Nichrom) bieten den besten Wert für gängige Haushaltsgeräte.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und gleichmäßiger Temperatur liegt: Keramische Elemente bieten eine ausgezeichnete Wärmeverteilung und selbstregulierende Eigenschaften, die eine Überhitzung verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieverfahren liegt: Spezielle Verbundelemente wie Siliziumkarbid sind für ihre Haltbarkeit und präzise Steuerung in extremen Umgebungen erforderlich.

Letztendlich ermöglicht Ihnen das Verständnis dieser materialgesteuerten Prinzipien, von der bloßen Nutzung von Wärme zur intelligenten Konstruktion und Steuerung überzugehen.

Zusammenfassungstabelle:

| Elementtyp | Schlüsselmaterial | Max. Temperatur | Anwendungen |

|---|---|---|---|

| Metalldrähte | Nichrom | Mittel | Toaster, Heizungen |

| Keramik | PTC-Keramiken | Hoch | Gleichmäßige Erwärmung, Sicherheit |

| Hochtemperatur-Verbundwerkstoffe | Siliziumkarbid | Sehr hoch | Industrieöfen |

Erschließen Sie präzise thermische Lösungen für Ihr Labor mit den fortschrittlichen Hochtemperaturöfen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz und Leistung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze