Im Kern sind die Hauptvorteile von Widerstandsheizelementen die außergewöhnlich hohe Energieeffizienz, die präzise Temperaturregelung und die robuste Haltbarkeit. Da sie nach dem einfachen Prinzip der direkten Umwandlung von elektrischer Energie in Wärmeenergie arbeiten, sind sie eine grundlegende Technologie, die in allem verwendet wird, vom gewöhnlichen Haushalts-Toaster bis hin zu Industrieöfen mit hoher Temperatur.

Der größte Vorteil der Widerstandsheizung ist ihre Einfachheit. Diese grundlegende Eigenschaft ist die Quelle ihrer wertvollsten Vorteile: Kosteneffizienz, Zuverlässigkeit und einfache Implementierung in einer Vielzahl von Anwendungen.

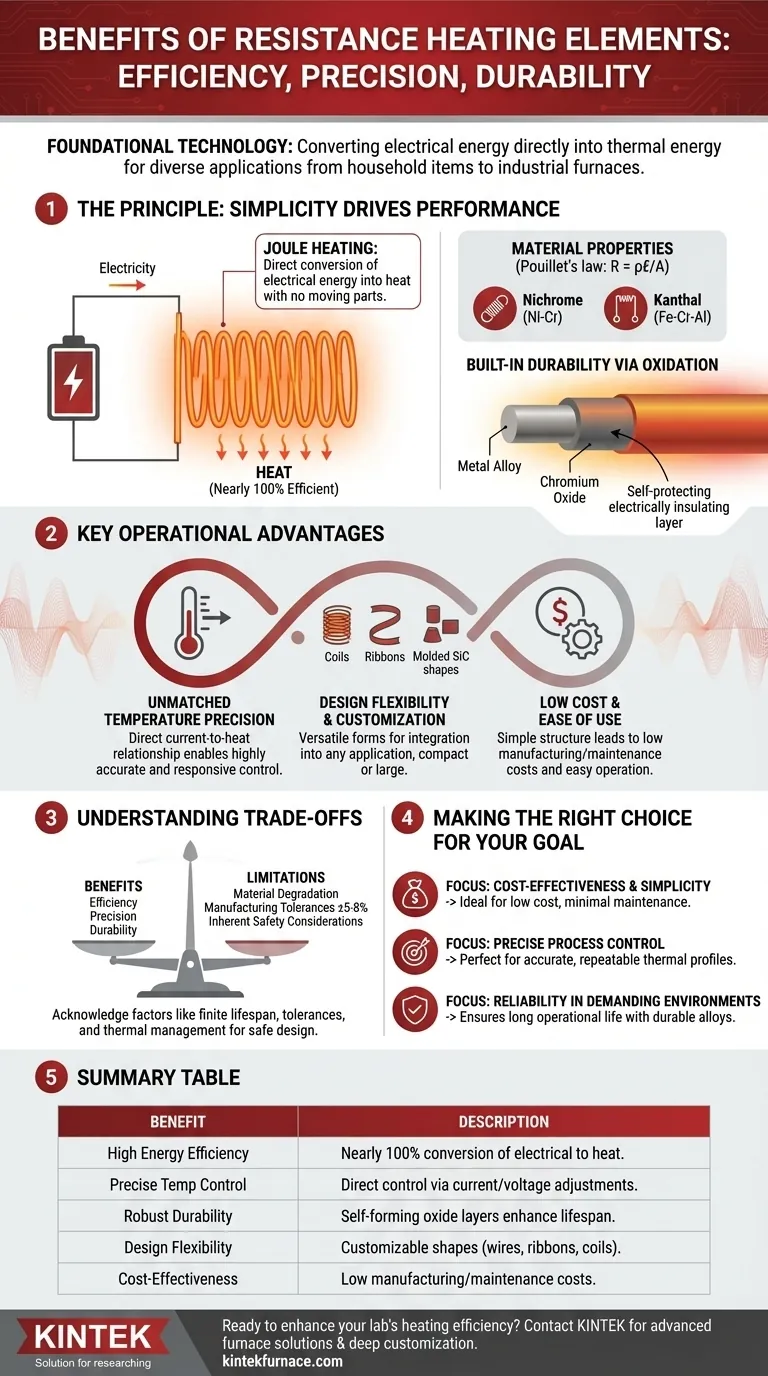

Das Prinzip: Wie Einfachheit die Leistung steigert

Die Wirksamkeit der Widerstandsheizung ergibt sich aus ihrem unkomplizierten physikalischen Prinzip. Das Verständnis hierfür ist der Schlüssel zum Verständnis ihrer betrieblichen Vorteile.

Direkte Umwandlung von Elektrizität in Wärme

Ein Widerstandsheizelement funktioniert, indem ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand geleitet wird. Dieser als Joulesche Wärme bekannte Prozess wandelt elektrische Energie nahezu zu 100 % effizient in Wärme um.

Es gibt keine Zwischenschritte der Energieumwandlung, keine beweglichen Teile und keine signifikanten Energieverluste, wodurch sichergestellt wird, dass die von Ihnen zugeführte Leistung die Wärme ist, die Sie erhalten.

Die Rolle der Materialeigenschaften

Materialien wie Nichrom (eine Nickel-Chrom-Legierung) und Kanthal (eine Eisen-Chrom-Aluminium-Legierung) werden aus einem bestimmten Grund ausgewählt. Ihr hoher spezifischer Widerstand wird durch Pouillet'sches Gesetz (R = ρℓ/A) bestimmt, das vorschreibt, dass der Widerstand mit dem spezifischen Widerstand (ρ) und der Länge (ℓ) des Materials zunimmt.

Diese Materialien sind so konstruiert, dass sie erhebliche Wärme erzeugen, ohne sich zu zersetzen oder zu schmelzen, und bieten über lange Zeiträume eine stabile Leistung.

Eingebaute Haltbarkeit durch Oxidation

Viele fortschrittliche Heizelementlegierungen, insbesondere Nichrom, erzeugen ihren eigenen Schutz. Beim Erhitzen bildet das Material eine dünne, haftende Außenschicht aus Chromoxid.

Diese Schutzschicht ist elektrisch isolierend und verhindert die weitere Oxidation des darunter liegenden Metalls, was die Lebensdauer und Haltbarkeit des Elements selbst bei hohen Betriebstemperaturen dramatisch erhöht.

Wichtige Betriebsvorteile

Das einfache Design von Widerstandsheizungen führt direkt zu spürbaren Vorteilen für Konstrukteure und Betreiber.

Unübertroffene Temperaturpräzision

Die Wärmeabgabe ist eine direkte Funktion des angelegten elektrischen Stroms. Diese direkte Beziehung ermöglicht eine bemerkenswert präzise und reaktionsschnelle Temperaturregelung.

Durch einfaches Anpassen der Spannung oder des Stroms kann ein System eine Zieltemperatur mit sehr hoher Genauigkeit halten, was für empfindliche Laborexperimente und industrielle Prozesse von entscheidender Bedeutung ist.

Designflexibilität und Anpassung

Widerstandselemente sind unglaublich vielseitig. Sie können als Drähte, Bänder oder Spiralen hergestellt oder aus Materialien wie Siliziumkarbid (SiC) in kundenspezifische Formen gegossen werden.

Diese Flexibilität ermöglicht ihre Integration in nahezu jede Bauform, vom kompakten Heizelement eines Föhns bis hin zu großen, komplexen Anordnungen in Industrieöfen.

Geringe Kosten und einfache Bedienung

Die einfache Struktur von Widerstandsheizsystemen führt zu niedrigen Herstellungs- und Wartungskosten. Die Technologie ist ausgereift, zuverlässig und gut verstanden.

Betreiber benötigen in der Regel keine komplexe Schulung für die Verwendung von Geräten, die auf Widerstandsheizung basieren, was sie zu einer zugänglichen und kostengünstigen Wahl für viele Labore und Unternehmen macht.

Die Kompromisse verstehen

Obwohl sie äußerst effektiv ist, ist die Widerstandsheizung nicht ohne Einschränkungen. Objektivität erfordert deren Anerkennung.

Materialdegradation im Laufe der Zeit

Trotz schützender Oxidschichten haben alle Widerstandselemente eine begrenzte Lebensdauer. Hohe Temperaturen, aggressive thermische Zyklen (Aufheizen und Abkühlen) und atmosphärische Verunreinigungen können schließlich dazu führen, dass sich das Element zersetzt und ausfällt.

Fertigungstoleranzen

Gemäß Industriestandards (wie ASTM und DIN) weist der Widerstand pro Länge eines Heizdrahtes eine Fertigungstoleranz auf, oft um ±5-8 %. Für Anwendungen, die extreme Präzision erfordern, müssen die Regler in der Lage sein, diese geringfügigen Abweichungen zwischen einzelnen Elementen auszugleichen.

Inhärente Sicherheitsaspekte

Obwohl viele Elemente, insbesondere Keramikvarianten, eine ausgezeichnete elektrische Isolierung aufweisen, handelt es sich dennoch um Hochtemperaturgeräte. Die Konstruktion muss immer das Wärmemanagement, den elektrischen Schutz und Sicherheitsvorkehrungen berücksichtigen, um Brandgefahren oder Kontaktverbrennungen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Widerstandsheizung die richtige Technologie ist, gleichen Sie ihre Kernvorteile mit dem Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Einfachheit liegt: Die Widerstandsheizung ist aufgrund ihrer geringen Ausrüstungskosten, minimalen Wartung und unkomplizierten Betriebsweise eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Prozesssteuerung liegt: Die direkte, stabile Beziehung zwischen Elektrizität und Wärmeabgabe macht sie perfekt für Anwendungen, die genaue und wiederholbare thermische Profile erfordern.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in einer anspruchsvollen Umgebung liegt: Die Verwendung langlebiger Legierungen, die selbstschützende Schichten bilden, gewährleistet eine lange Lebensdauer bei minimalem Eingriff.

Indem Sie diese grundlegenden Vorteile und Kompromisse verstehen, können Sie die Widerstandsheizung zuversichtlich als robuste und effiziente Lösung für Ihre thermische Anwendung nutzen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Energieeffizienz | Nahezu 100%ige Umwandlung von elektrischer Energie in Wärme mit minimalen Verlusten. |

| Präzise Temperaturregelung | Direkte Steuerung über Strom-/Spannungsanpassungen für eine genaue thermische Verwaltung. |

| Robuste Haltbarkeit | Selbstbildende Oxidschichten (z. B. Chromoxid) erhöhen die Lebensdauer und Beständigkeit gegen Zersetzung. |

| Designflexibilität | Anpassbare Formen (Drähte, Bänder, Spiralen) für vielfältige Anwendungen. |

| Kosteneffizienz | Niedrige Herstellungs- und Wartungskosten bei ausgereifter, zuverlässiger Technologie. |

Bereit, die Heizeffizienz Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittlichen Hochtemperatur-Ofenlösungen zu erkunden, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Nehmen Sie jetzt Kontakt auf für zuverlässige, maßgeschneiderte Heizlösungen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen