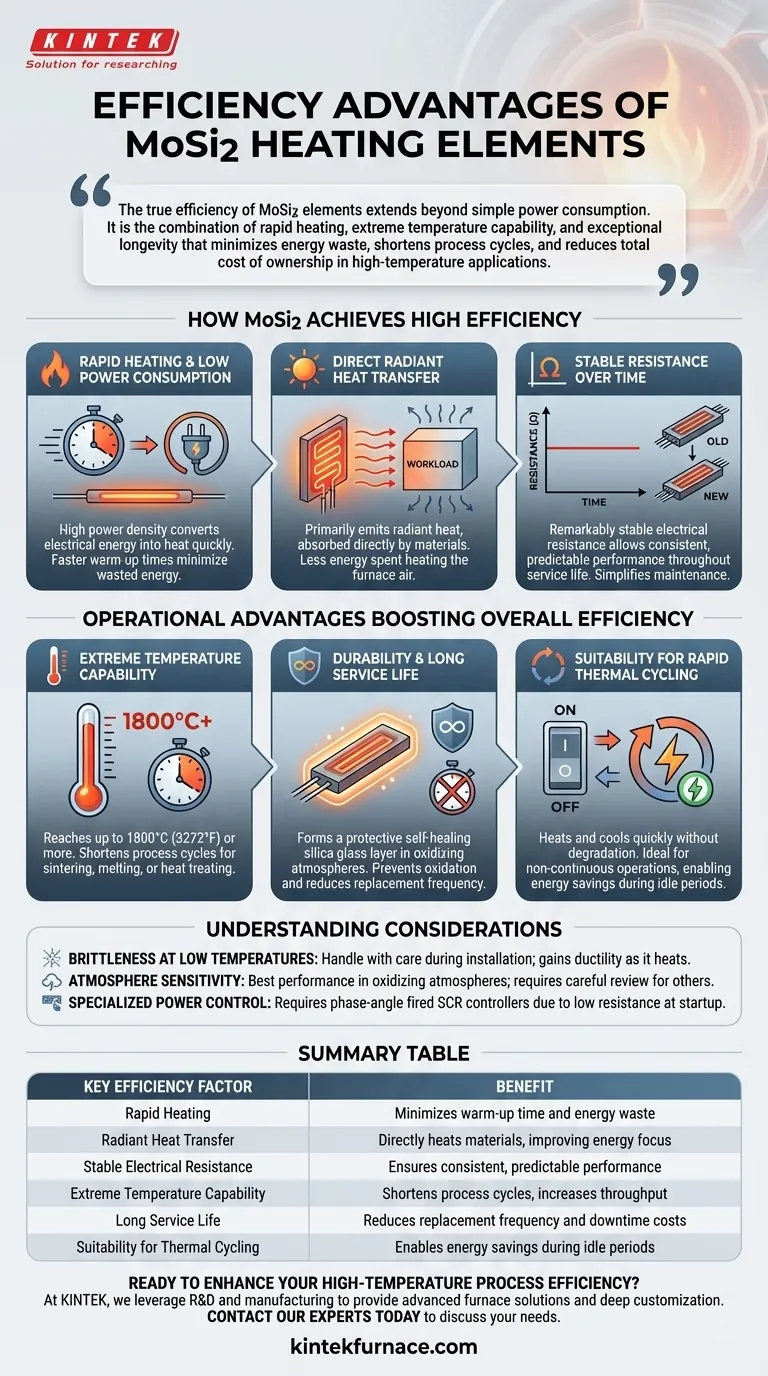

Hinsichtlich der Effizienz sind Molybdändisilizid (MoSi2)-Heizelemente aufgrund ihrer Fähigkeit, extrem schnell aufzuheizen und dabei weniger Strom zu verbrauchen, sehr effektiv. Ihre Effizienz wird zusätzlich durch ihre Fähigkeit, Strahlungswärme abzugeben, die Materialien direkt und schnell erwärmt, und ihren stabilen elektrischen Widerstand, der eine konsistente, vorhersehbare Leistung über eine lange Lebensdauer gewährleistet, verbessert.

Die wahre Effizienz von MoSi2-Elementen geht über den einfachen Stromverbrauch hinaus. Es ist die Kombination aus schneller Aufheizung, extremer Temperaturbeständigkeit und außergewöhnlicher Langlebigkeit, die Energieverschwendung minimiert, Prozesszyklen verkürzt und die Gesamtbetriebskosten in Hochtemperaturanwendungen reduziert.

Wie MoSi2-Elemente hohe Effizienz erzielen

Die Effizienz eines Heizelements hängt nicht nur von seiner Nennleistung ab, sondern davon, wie effektiv es Elektrizität in nutzbare Wärme umwandelt und wie diese Leistung über die Zeit erhalten bleibt. MoSi2-Elemente zeichnen sich in mehreren Schlüsselbereichen aus.

Schnelles Aufheizen und geringer Stromverbrauch

MoSi2-Elemente haben eine hohe Leistungsdichte, oft als Wattbelastung bezeichnet. Dies ermöglicht es ihnen, elektrische Energie sehr schnell in Wärme umzuwandeln.

Diese schnelle Aufheizfähigkeit bedeutet, dass der Ofen seine Zieltemperatur schneller erreicht, wodurch Zeit und Energie, die während der anfänglichen Aufwärmphase verschwendet werden, minimiert werden.

Direkte Strahlungswärmeübertragung

MoSi2-Elemente arbeiten primär durch die Abgabe von Strahlungswärme. Im Gegensatz zur Konvektion, die die Luft erwärmt, bewegt sich Strahlungsenergie geradlinig und wird direkt von den Materialien im Ofen absorbiert.

Diese direkte Methode der Wärmeübertragung ist grundsätzlich effizienter, da sie weniger Energie für die Erwärmung der Ofenatmosphäre aufwendet und die Energie direkt auf das Werkstück konzentriert.

Stabiler Widerstand über die Zeit

Ein wesentliches Merkmal von MoSi2 ist sein bemerkenswert stabiler elektrischer Widerstand, der sich mit zunehmendem Alter der Elemente nicht wesentlich ändert.

Diese Stabilität gewährleistet, dass die Leistungsabgabe über die gesamte Lebensdauer des Elements konstant und vorhersehbar bleibt. Sie ermöglicht es auch, neue Elemente in Reihe mit älteren zu schalten, ohne Leistungsprobleme zu verursachen, was die Wartung vereinfacht und Kosten senkt.

Betriebliche Vorteile, die die Gesamteffizienz steigern

Über die elektrische Effizienz hinaus bieten MoSi2-Elemente praktische Vorteile, die den gesamten Heizprozess effizienter und kostengünstiger machen.

Extreme Temperaturbeständigkeit

MoSi2-Elemente sind in der Lage, die höchsten Betriebstemperaturen unter den gängigen metallischen und keramischen Heizelementen zu erreichen, oft bis zu 1800°C (3272°F) oder mehr.

Der Betrieb bei höheren Temperaturen kann die für Prozesse wie Sintern, Schmelzen oder Wärmebehandlung erforderliche Zeit drastisch verkürzen, was die Produktionsleistung und die Gesamteffizienz des Prozesses direkt verbessert.

Haltbarkeit und lange Lebensdauer

Diese Elemente sind bekannt für ihre außergewöhnlich lange Lebenserwartung, insbesondere bei kontinuierlichem Betrieb in sauerstoffreichen Atmosphären. Sie bilden eine schützende, selbstheilende Schicht aus Silicaglas auf ihrer Oberfläche, die eine weitere Oxidation verhindert.

Eine längere Lebensdauer reduziert die Häufigkeit des Austauschs, minimiert Ofenausfallzeiten und Wartungskosten, was erheblich zur langfristigen Wirtschaftlichkeit beiträgt.

Eignung für schnelles thermisches Zyklieren

MoSi2-Elemente können schnell erhitzt und abgekühlt werden, ohne Schaden zu nehmen. Dies macht sie ideal für Anwendungen, die nicht kontinuierlich laufen.

Die Möglichkeit, den Ofen während Leerlaufzeiten auszuschalten oder die Temperatur zu senken und dann bei Bedarf schnell wieder auf Betriebstemperatur zu bringen, kann zu erheblichen Energieeinsparungen führen.

Abwägungen und Überlegungen

Obwohl hoch effizient, sind MoSi2-Elemente eine Spezialkomponente. Ihre optimale Leistung hängt von der richtigen Anwendung und den Betriebsbedingungen ab.

Sprödigkeit bei niedrigen Temperaturen

MoSi2-Elemente sind ein Keramikverbundwerkstoff und bei Raumtemperatur sehr spröde. Sie müssen während der Installation vorsichtig gehandhabt werden, um Bruch zu vermeiden. Sie gewinnen an Duktilität, wenn sie sich erwärmen.

Atmosphärenempfindlichkeit

Diese Elemente funktionieren am besten in einer oxidierenden Atmosphäre, wo ihre schützende Siliciumdioxidschicht gebildet und regeneriert werden kann. Ihr Einsatz in reduzierenden oder anderen spezifischen Atmosphären kann zu Degradation führen und erfordert eine sorgfältige technische Überprüfung.

Spezialisierte Leistungsregelung

Aufgrund ihres geringen Widerstands bei Raumtemperatur und des signifikanten Widerstandsanstiegs bei Hitze erfordern sie ausgeklügelte, phasenanschnittgesteuerte SCR-Leistungsregler, um den hohen Einschaltstrom beim Start zu bewältigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Eigenschaften auf Ihre Prozessziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessgeschwindigkeit und Temperatur liegt: MoSi2 ist eine ideale Wahl aufgrund seiner unübertroffenen schnellen Aufheiz- und Hochtemperaturfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf langfristigen Kosten und Zuverlässigkeit im Dauerbetrieb liegt: Die lange Lebensdauer, stabile Leistung und der geringe Stromverbrauch von MoSi2 machen es zu einer überlegenen wirtschaftlichen Entscheidung für Hochtemperatur-Oxidationsumgebungen.

- Wenn Sie häufiges thermisches Zyklieren benötigen: Die Fähigkeit von MoSi2, schnell und ohne Beschädigung zu heizen und zu kühlen, macht es für nicht-kontinuierliche Ofenbetriebe hoch effizient.

Letztendlich ermöglicht die Nutzung der besonderen Vorteile von MoSi2-Elementen die Gestaltung eines schnelleren, zuverlässigeren und energieeffizienteren Hochtemperaturprozesses.

Zusammenfassungstabelle:

| Wichtiger Effizienzfaktor | Vorteil |

|---|---|

| Schnelles Aufheizen | Minimiert Aufwärmzeit und Energieverschwendung |

| Strahlungswärmeübertragung | Erwärmt Materialien direkt, verbessert die Energiekonzentration |

| Stabiler elektrischer Widerstand | Gewährleistet konsistente, vorhersehbare Leistung |

| Extreme Temperaturbeständigkeit (bis zu 1800°C+) | Verkürzt Prozesszyklen, erhöht den Durchsatz |

| Lange Lebensdauer | Reduziert Austauschhäufigkeit und Ausfallkosten |

| Eignung für thermisches Zyklieren | Ermöglicht Energieeinsparungen in Leerlaufzeiten |

Bereit, die Effizienz Ihres Hochtemperaturprozesses mit MoSi2-Heizelementen zu steigern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, einen schnelleren, zuverlässigeren und energieeffizienteren Prozess zu gestalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsbedürfnisse zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit