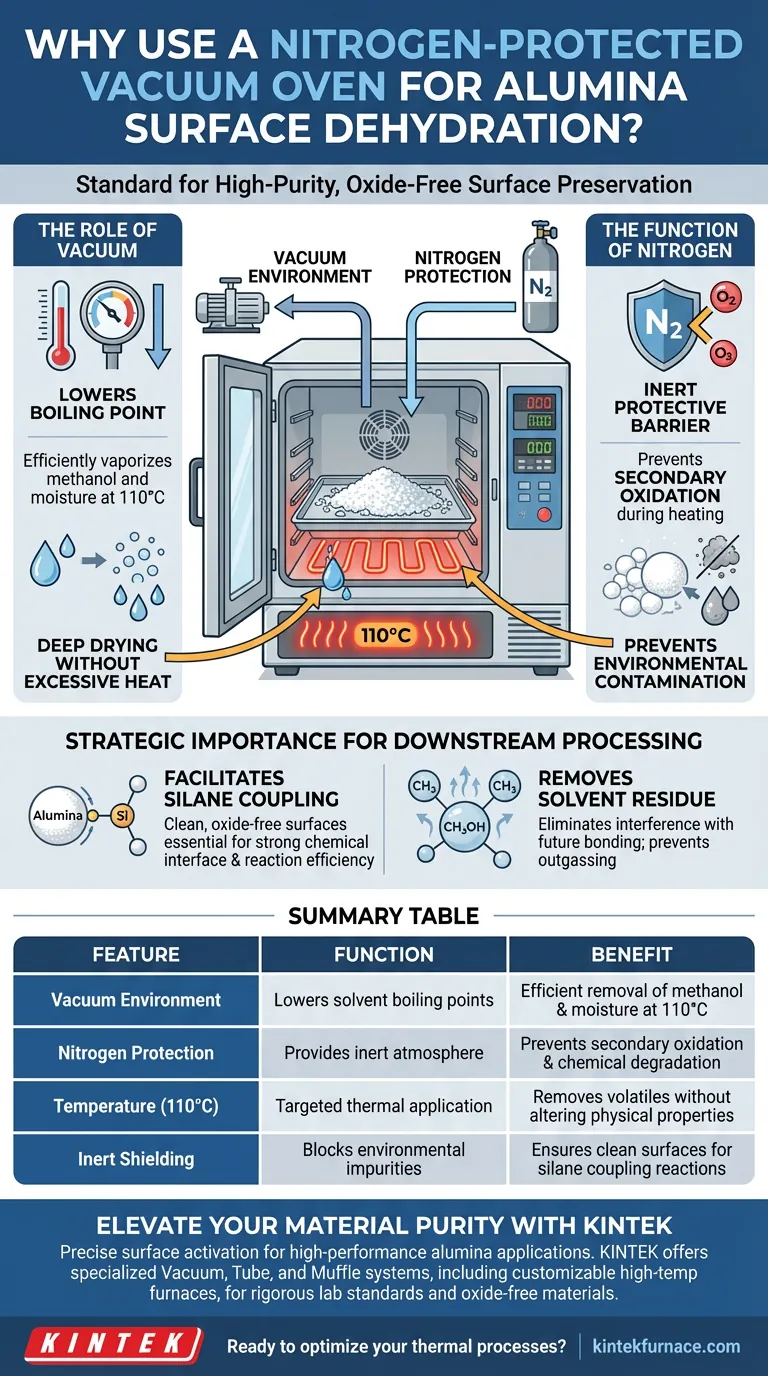

Ein Laborvakuumtrockenschrank mit Stickstoffschutz ist der Standard für die hochreine Dehydratation von Aluminiumoxidoberflächen. Dieser spezielle Prozess nutzt eine Temperatur von 110 °C im Vakuum, um restliche Methanollösungsmittel und Feuchtigkeit zu entfernen, während die Stickstoffatmosphäre die Partikel aktiv vor chemischer Degradation schützt.

Kernpunkt: Das Hauptziel dieser Einrichtung ist nicht nur das Trocknen, sondern die Oberflächenkonservierung. Durch den Ersatz von reaktiver Luft durch inertes Stickstoff unter Vakuum eliminieren Sie Verunreinigungen, ohne das Risiko einer sekundären Oxidation einzugehen, und stellen sicher, dass das Aluminiumoxid chemisch für nachfolgende Reaktionen vorbereitet ist.

Mechanismen des Schutzes und der Reinigung

Die Rolle der Vakuumumgebung

Der Vakuumaspekt des Ofens dient einem thermodynamischen Zweck: Er senkt den Siedepunkt von Lösungsmitteln erheblich.

Durch die Reduzierung des Drucks können restliches Methanol und adsorbierte Feuchtigkeit bei 110 °C effizient verdampfen. Dies gewährleistet eine Tiefentrocknung, ohne übermäßige Hitze zu benötigen, die das Material andernfalls in seinen physikalischen Eigenschaften verändern könnte.

Die Funktion von Stickstoffgas

Hitze beschleunigt chemische Reaktionen, einschließlich unerwünschter. Stickstoff wird als inertes Schutzbarriere eingeführt.

Während des Trocknungsprozesses verhindert die Stickstoffatmosphäre, dass Sauerstoff mit dem erhitzten Aluminiumoxid interagiert. Dies eliminiert das Risiko einer sekundären Oxidation und hält die Oberflächenchemie stabil.

Verhinderung von Umweltkontaminationen

Standardtrocknungsmethoden setzen Materialien oft Luftpartikeln oder Feuchtigkeit aus.

Die stickstoffgefüllte Vakuumkammer verhindert die Adsorption von Umweltschadstoffen. Diese Isolierung ist entscheidend für die Einhaltung der strengen Sauberkeitsstandards, die für Hochleistungskeramikanwendungen erforderlich sind.

Strategische Bedeutung für die nachfolgende Verarbeitung

Erleichterung der Silankopplung

Das ultimative Ziel dieses rigorosen Trocknungsprozesses ist oft die Vorbereitung des Aluminiumoxids für die Oberflächenmodifizierung.

Saubere, oxidfreie Oberflächen sind unerlässlich, um Reaktionen mit Silankopplungsmitteln zu erleichtern. Wenn die Oberfläche verunreinigt oder oxidiert ist, können sich die Kopplungsmittel nicht effektiv verbinden, was zu schlechter Materialleistung führt.

Entfernung von Lösungsmittelrückständen

Der Prozess ist speziell darauf abgestimmt, Methanol zu entfernen, ein gängiges Lösungsmittel, das in früheren Verarbeitungsstufen verwendet wird.

Restlösungsmittel können zukünftige chemische Bindungen stören oder bei späterer Verwendung ausgasen. Die Vakuumumgebung bei 110 °C stellt sicher, dass diese flüchtigen Bestandteile vollständig von der Partikeloberfläche evakuiert werden.

Verständnis der Prozessanforderungen

Abhängigkeiten von der Ausrüstung

Diese Methode erfordert mehr als einen Standardtrockenschrank; sie erfordert ein abgedichtetes System, das ein Vakuum aufrechterhalten kann, und eine geregelte Stickstoffzufuhr.

Die Integrität der Dichtung ist von größter Bedeutung. Jedes Leck führt Sauerstoff oder Feuchtigkeit ein, was die schützenden Vorteile des Stickstoffs zunichte macht und die Oberflächenaktivierung potenziell ruiniert.

Thermische Präzision

Die Temperatur von 110 °C ist spezifisch. Sie ist hoch genug, um die Ziel-Flüchtigkeiten (Methanol und Wasser) unter Vakuum auszutreiben, aber kontrolliert genug, um Sintern oder thermischen Schock des Pulvers zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese rigorose Trocknungsmethode für Ihre Anwendung notwendig ist, bewerten Sie Ihre nachfolgenden chemischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Silanbindung liegt: Dieser Prozess ist zwingend erforderlich, um die Oberflächensauberkeit zu gewährleisten, die für eine starke chemische Schnittstelle erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Massentrocknung liegt: Ein Standardofen mag ausreichen, aber Sie riskieren Oberflächenoxidation und Schadstoffadsorption.

Zusammenfassung: Verwenden Sie die stickstoffgeschützte Vakuumtrocknung, wenn die chemische Reinheit der Aluminiumoxidoberfläche ein nicht verhandelbarer Faktor für die Reaktionseffizienz ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Aluminiumoxiddehydratation | Nutzen für Materialien |

|---|---|---|

| Vakuumumgebung | Senkt die Siedepunkte von Lösungsmitteln | Effiziente Entfernung von Methanol und Feuchtigkeit bei 110 °C |

| Stickstoffschutz | Bietet eine inerte Atmosphäre | Verhindert sekundäre Oxidation und chemische Degradation |

| Temperatur (110 °C) | Gezielte thermische Anwendung | Entfernt flüchtige Stoffe, ohne die physikalischen Eigenschaften zu verändern |

| Inerte Abschirmung | Blockiert Umweltschadstoffe | Gewährleistet saubere Oberflächen für Silankopplungsreaktionen |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzise Oberflächenaktivierung ist der Schlüssel zu Hochleistungs-Aluminiumoxid-Anwendungen. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Vakuum-, Rohr- und Muffelöfen, die den strengsten Laborstandards entsprechen. Ob Sie eine Standard-Dehydratation oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen chemischen Anforderungen zugeschnitten ist, unsere Ausrüstung stellt sicher, dass Ihre Materialien oxidfrei bleiben und für die nachfolgende Verarbeitung bereit sind.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Lösung zu finden.

Visuelle Anleitung

Referenzen

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum werden Vakuum-Glühöfen in der Metallwärmebehandlungsindustrie häufig eingesetzt? Präzision und saubere Ergebnisse erzielen

- Was sind die Haupttypen von Vakuumöfen für die Metalldestillation? Ein Leitfaden zur hochreinen Aufreinigung

- Welchen Temperaturbereich können Vakuumöfen erreichen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Warum ist die Auswahl der Isolierschichtmaterialien für das Design von Vakuum-Sinteröfen entscheidend? Steigerung der thermischen Effizienz

- Was sind die Vorteile eines Vakuumofens mit vertikaler/bodennaher Beschickung? Platz sparen und Präzision steigern

- Was ist der Zweck der Verwendung von Siebausrüstung zur Vorbehandlung von Magnesiumschlacke vor ihrer Rückgewinnung durch Vakuumdestillation? Optimieren Sie Ihren Rückgewinnungsprozess

- Welche Vorteile bietet ein Vakuumofen für die Wärmebehandlung? Erzielen Sie saubere, präzise Ergebnisse für Ihre Materialien

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen