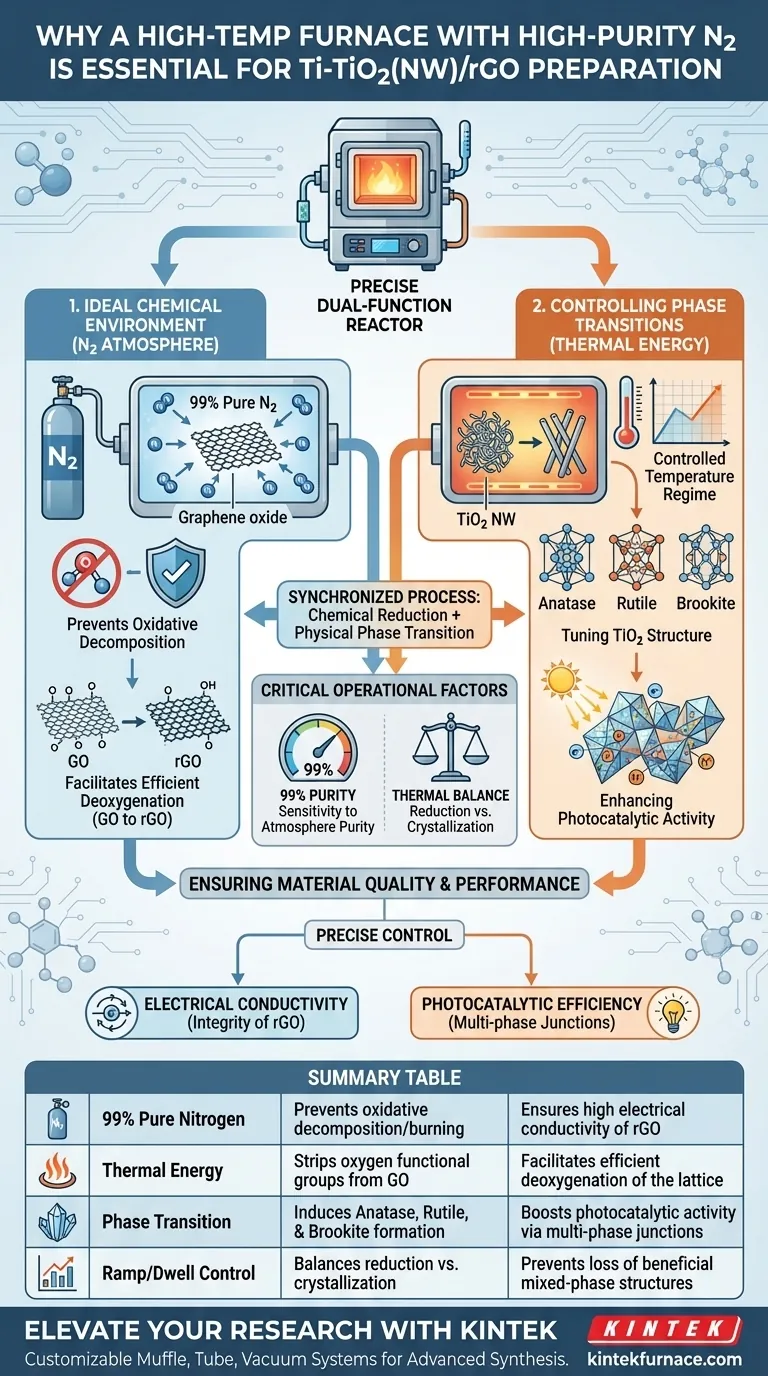

Ein Labor-Hochtemperatur-Muffelofen mit hochreiner Stickstoffkontrolle ist unerlässlich, da er als präziser Dual-Funktions-Reaktor für die Synthese von Hochleistungs-Ti-TiO2(NW)/rGO dient. Er schafft gleichzeitig die inerte Umgebung, die erforderlich ist, um Graphenoxid chemisch zu reduzieren, ohne es zu verbrennen, und liefert die thermische Energie, die zur Gestaltung der spezifischen Kristallstruktur des Titandioxids benötigt wird.

Die Kernfunktion dieser Ausrüstung besteht darin, die chemische Reduktion mit dem physikalischen Phasenübergang zu synchronisieren. Eine 99%ige reine Stickstoffatmosphäre verhindert die oxidative Zersetzung während des Heizprozesses, während das kontrollierte Temperaturregime eine kritische Mischung aus Anatas-, Rutil- und Brookitphasen erzeugt, um die photokatalytische Aktivität zu verbessern.

Schaffung der idealen chemischen Umgebung

Um erfolgreich reduziertes Graphenoxid (rGO) herzustellen, müssen Sie Graphenoxid (GO) hoher Hitze aussetzen. Die Anwesenheit von Sauerstoff während dieser Phase wäre jedoch katastrophal für das Material.

Verhinderung oxidativer Zersetzung

Wenn Sie diese Wärmebehandlung in einer unkontrollierten Atmosphäre durchführen würden, würde das Kohlenstoffgitter des Graphenoxids mit dem Luftsauerstoff reagieren. Anstatt sich zu einem leitfähigen Material zu reduzieren, würde das GO einer oxidativen Zersetzung unterliegen – es würde im Wesentlichen wegverbrennen.

Ermöglichung effizienter Deoxygenierung

Der hochreine Stickstoff (99%) wirkt als Schutzschild. Durch die Verdrängung von Sauerstoff schafft er eine reduzierende Atmosphäre. Dies ermöglicht es der thermischen Energie, Sauerstofffunktionsgruppen effizient von den GO-Schichten abzustreifen und sie in stabiles rGO umzuwandeln, ohne die Kohlenstoffstruktur zu beeinträchtigen.

Kontrolle von Kristallphasenübergängen

Während die Atmosphäre das Graphen schützt, treibt die Wärmebehandlung des Ofens kritische Veränderungen in der Titandioxid (TiO2)-Komponente des Verbundwerkstoffs voran.

Abstimmung der Titandioxidstruktur

Die vom Ofen bereitgestellte thermische Energie ist nicht willkürlich; sie bestimmt die endgültige Phase des TiO2. Der Prozess ist darauf ausgelegt, einen spezifischen Phasenübergang innerhalb der Titandioxid-Nanodrähte (NW) zu induzieren.

Verbesserung der photokatalytischen Aktivität

Das ultimative Ziel dieser Wärmebehandlung ist die Herstellung eines "Mischphasen"-Materials, das Anatas, Rutil und Brookit enthält. Die Koexistenz dieser drei verschiedenen Phasen erzeugt Mehrphasenübergänge. Diese Übergänge sind entscheidend, da sie eine bessere Ladungstrennung ermöglichen und die photokatalytische Leistung des Materials erheblich steigern.

Verständnis der betrieblichen Kompromisse

Während diese Einrichtung für eine hochwertige Synthese notwendig ist, bringt sie spezifische Empfindlichkeiten mit sich, die verwaltet werden müssen.

Empfindlichkeit gegenüber der Reinheit der Atmosphäre

Die Anforderung von 99% Reinheit ist streng. Selbst geringfügige Lecks oder minderwertiger Stickstoff können genügend Sauerstoff einführen, um das rGO zu zersetzen oder den ordnungsgemäßen Reduktionsprozess zu behindern, was zu inkonsistenten elektronischen Eigenschaften führt.

Ausgleich thermischer Anforderungen

Es gibt ein empfindliches Gleichgewicht zwischen der Temperatur, die zur Reduzierung von GO benötigt wird, und der Temperatur, die für den optimalen TiO2-Phasenübergang erforderlich ist. Wenn die Temperatur zu niedrig ist, bleibt das GO isolierend; wenn sie unkontrolliert ist, können Sie die vorteilhafte Mischphasenstruktur des TiO2 verlieren.

Sicherstellung von Materialqualität und Leistung

Der Erfolg Ihrer Ti-TiO2(NW)/rGO-Herstellung hängt davon ab, wie streng Sie diese Umweltvariablen kontrollieren.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Integrität der Stickstoffspülung, um eine maximale Deoxygenierung des rGO ohne Defekte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz liegt: Konzentrieren Sie sich auf die Präzision des Temperaturrampen- und Verweilzeitprofils, um die Bildung der Anatas-Rutil-Brookit-Mehrphasenübergänge sicherzustellen.

Letztendlich ist der Ofen nicht nur ein Heizelement, sondern ein Abstimmungsinstrument, das die chemische Stabilität und physikalische Reaktivität Ihres endgültigen Verbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Herstellung von Ti-TiO2(NW)/rGO | Auswirkung auf die Materialqualität |

|---|---|---|

| 99% reiner Stickstoff | Verhindert oxidative Zersetzung/Verbrennung | Gewährleistet hohe elektrische Leitfähigkeit von rGO |

| Thermische Energie | Entfernt Sauerstofffunktionsgruppen von GO | Ermöglicht effiziente Deoxygenierung des Gitters |

| Phasenübergang | Induziert Anatas-, Rutil- und Brookitbildung | Steigert die photokatalytische Aktivität durch Mehrphasenübergänge |

| Rampe/Verweilzeit-Steuerung | Gleicht Reduktion vs. Kristallisation aus | Verhindert den Verlust vorteilhafter Mischphasenstrukturen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kontrolle über Atmosphäre und Temperatur ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch bei der Synthese von Ti-TiO2(NW)/rGO. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der fortgeschrittenen chemischen Reduktion und der Phasenübergangsabstimmung entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Anforderungen an Gasreinheit und thermische Regime zu erfüllen. Stellen Sie die Integrität Ihrer Graphenverbundwerkstoffe und photokatalytischen Materialien mit unserer zuverlässigen Technologie sicher.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Referenzen

- Mina-Ionela Morariu, Cornelia Bandas. Heterostructure Based of Ti-TiO2(NW)/rGO Hybrid Materials for Electrochemical Applications. DOI: 10.3390/inorganics13020031

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird nach der Abscheidung von Cu-dotierten In2O3-Dünnschichten ein Hochtemperatur-Atmosphären-Glühofen verwendet?

- Was sind die Schlüsselkomponenten eines Schutzgasofens? Wesentliche Teile für kontaminationsfreies Erhitzen

- Warum ist die inerte Natur von Argon bei Ofenanwendungen wichtig? Schutz von Materialien vor Hochtemperaturreaktionen

- Warum ist eine kontrollierte Sauerstoffumgebung für Hochentropielegierungspulver notwendig? Beherrschen Sie HEA-Oxidation und Phasenreinheit

- Wie beeinflusst eine Konstanttemperatur-Heizanlage Katalysatorvorläufer? Präzise Kontrolle für Perowskit-Qualität

- Wie wirken sich die Heiz- und Kühlleistungen von Kastenglühenöfen auf die Produktion aus? Steigerung des Durchsatzes und der Qualität

- Welche Rolle spielt eine Vakuum- oder Atmosphärenrohr-Ofen beim Sinterprozess von Al6061/B4C-Verbundwerkstoffen?

- Was ist ein Vakuum-Atmosphäre-Ofen? Beherrschen Sie die hochreine Wärmebehandlung für überlegene Materialien