Einfach ausgedrückt ist ein Vakuum-Atmosphäre-Ofen ein spezieller Ofen, der zuerst ein Vakuum verwendet, um die gesamte Luft und andere unerwünschte Gase aus seiner Kammer zu entfernen. Nach der Schaffung dieser ultrareinen Umgebung kann er einen Wärmebehandlungsprozess entweder in diesem Vakuum oder nach dem Wiederbefüllen der Kammer mit einem spezifischen, kontrollierten Gas wie Stickstoff oder Argon durchführen.

Der Hauptzweck eines Vakuum-Atmosphäre-Ofens besteht nicht nur darin, ein Material zu erhitzen, sondern die chemische Umgebung während des Heizprozesses absolut zu kontrollieren. Durch die vorherige Entfernung reaktiver Gase wie Sauerstoff werden Verunreinigungen verhindert und eine überlegene Materialbearbeitung ermöglicht.

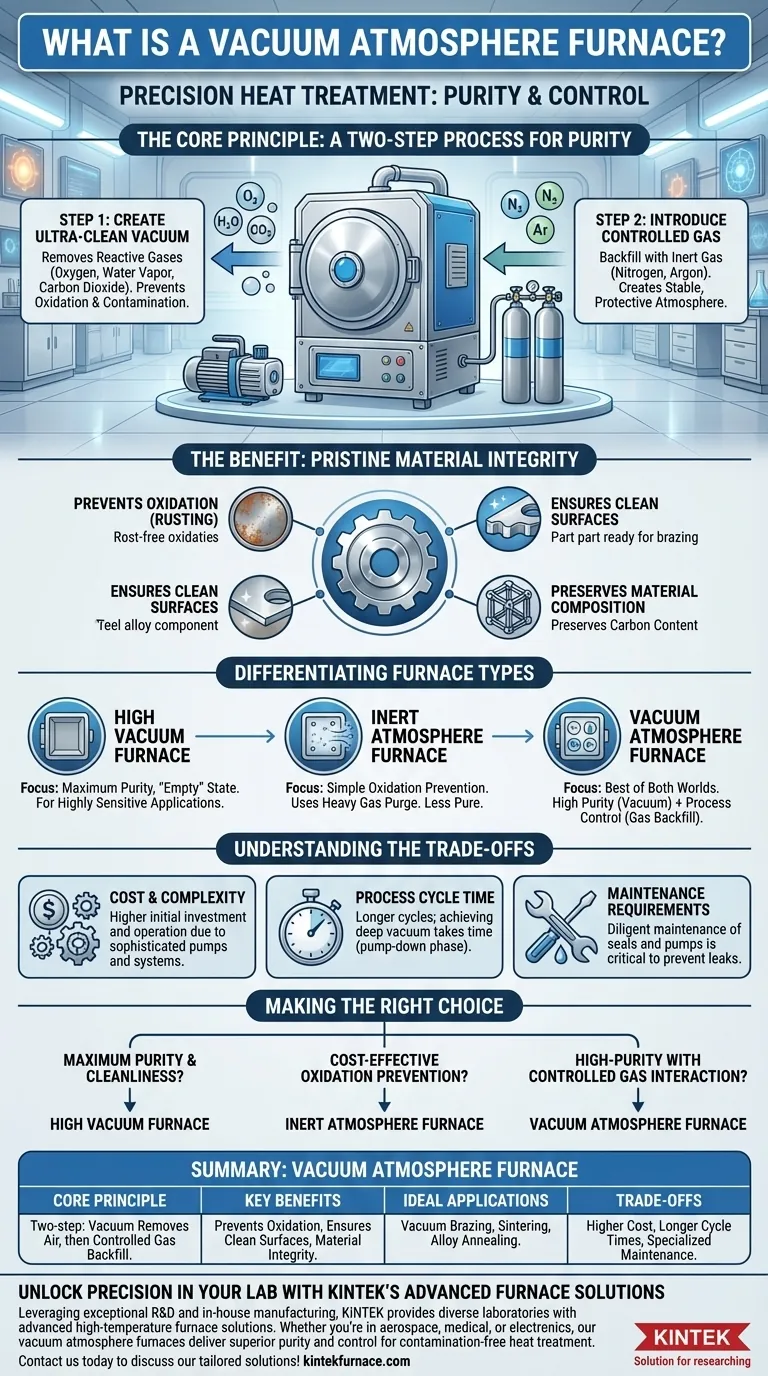

Das Kernprinzip: Reinheit und Kontrolle erreichen

Ein Vakuum-Atmosphäre-Ofen arbeitet nach einem zweistufigen Prinzip, das ein Höchstmaß an Umweltkontrolle während der Hochtemperaturverarbeitung gewährleistet. Diese Kontrolle ist für die moderne Werkstofftechnik unerlässlich.

Schritt 1: Entfernen der unerwünschten Atmosphäre

Der erste und wichtigste Schritt ist die Erzeugung eines Vakuums. Ein leistungsstarkes Pumpsystem entfernt die Luft und damit reaktive Gase wie Sauerstoff, Wasserdampf und Kohlendioxid.

Dieser Prozess ist grundlegend, da diese Umgebungs-Gase bei hohen Temperaturen unerwünschte chemische Reaktionen hervorrufen können, wie z.B. Oxidation (Rostbildung), Entkohlung (Kohlenstoffverlust) und allgemeine Oberflächenkontamination.

Schritt 2: Einführen der gewünschten Atmosphäre

Sobald eine saubere, leere Umgebung geschaffen ist, hat der Prozess zwei Hauptwege. Er kann in einem Hochvakuum ablaufen, was im Wesentlichen eine inerte Umgebung ist, oder die Kammer kann mit einem spezifischen Gas wiederbefüllt werden.

Dieses Wiederbefüllen definiert den „Atmosphäre“-Teil des Namens. Durch die Einleitung eines reinen, nicht-reaktiven Gases wie Argon oder Stickstoff können Ingenieure eine präzise und stabile Atmosphäre schaffen, die das Material ohne die Nebenwirkungen der Luft schützt.

Der Vorteil: Makellose Materialintegrität

Das Ergebnis dieser akribischen Kontrolle ist die Fähigkeit, Bauteile wärmezubehandeln, ohne ihre Oberfläche oder chemische Zusammensetzung zu beeinträchtigen.

Dies verhindert die Bildung unerwünschter Oxide, sorgt für saubere Oberflächen bei Prozessen wie dem Hartlöten und bewahrt den präzisen Kohlenstoffgehalt in Stahllegierungen, was zu stärkeren, zuverlässigeren und qualitativ hochwertigeren Komponenten führt.

Unterscheidung von Ofentypen

Der Begriff „Vakuum-Atmosphäre“ kann verwirrend sein, da er sich mit anderen Ofentechnologien überschneidet. Das Verständnis der Unterschiede ist entscheidend für die Wahl des richtigen Werkzeugs.

Hochvakuumofen

Ein echter Hochvakuumofen konzentriert sich ausschließlich darauf, so viel Atmosphäre wie möglich zu entfernen. Sein Ziel ist es, im reinsten „leeren“ Zustand zu arbeiten, der erreichbar ist.

Diese werden für die empfindlichsten Anwendungen eingesetzt, bei denen das bloße Vorhandensein von Gasmolekülen, selbst inerten, den Prozess stören könnte.

Inerter Atmosphäreofen

Dieser Ofentyp verwendet nicht unbedingt ein tiefes Vakuum. Stattdessen wird die Kammer durch Spülung mit einem schweren Inertgas (wie Argon) gereinigt, um die leichtere Luft herauszudrücken.

Es ist eine einfachere und oft schnellere Methode zur Verhinderung von Oxidation, aber sie ist weniger rein als ein vakuumgespültes System, da Spuren von Luft verbleiben können.

Vakuum-Atmosphäre-Ofen

Dieser Ofen stellt einen Hybridansatz dar. Er nutzt die Vakuumtechnologie für seine überlegene Reinigungsfähigkeit, um praktisch die gesamte Luft und Feuchtigkeit zu entfernen.

Anschließend nutzt er die Vorteile einer kontrollierten Inertgas-Rückbefüllung, um den Druck zu stabilisieren und eine perfekte atmosphärische Chemie zu gewährleisten, und bietet so das Beste aus beiden Welten: außergewöhnliche Reinheit und präzise Prozesskontrolle.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuum-Atmosphäre-Technologie nicht immer die notwendige Wahl. Ihre Vorteile gehen mit praktischen Überlegungen einher.

Kosten und Komplexität

Vakuumsysteme umfassen hochentwickelte Pumpen, Dichtungen, Ventile und Messgeräte. Dies macht diese Öfen erheblich teurer in der Anschaffung und im Betrieb als einfachere Inertgas- oder Luftöfen.

Prozesszykluszeit

Das Erreichen eines Tiefenvakuums ist nicht augenblicklich. Die „Pump-Down“-Phase kann die gesamte Wärmebehandlungszeit erheblich verlängern, was sich auf den Produktionsdurchsatz auswirken kann.

Wartungsanforderungen

Die Integrität des Vakuums ist entscheidend. Dichtungen, Pumpen und Sensoren erfordern eine sorgfältige, spezialisierte Wartung, um Lecks zu verhindern und sicherzustellen, dass das System den Spezifikationen entspricht. Selbst ein kleines Leck kann den gesamten Prozess beeinträchtigen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Sauberkeit liegt: Ein spezieller Hochvakuumofen ist das richtige Werkzeug, insbesondere für Luft- und Raumfahrt, Medizin oder elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verhinderung grundlegender Oxidation liegt: Ein Standard-Inertgasofen, der mit Argon oder Stickstoff gespült wird, ist oft ausreichend und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung mit kontrollierter Gasinteraktion liegt: Der Vakuum-Atmosphäre-Ofen ist ideal für anspruchsvolle Prozesse wie Vakuumlöten, Sintern und fortgeschrittenes Legierungsglühen, bei denen die anfängliche Reinheit entscheidend ist.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die Umgebung zu beherrschen, in der sie stattfindet.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Zweistufiger Prozess: Vakuum entfernt Luft, dann kontrollierte Gasrückfüllung für Reinheit. |

| Hauptvorteile | Verhindert Oxidation, Entkohlung; sorgt für saubere Oberflächen und Materialintegrität. |

| Ideale Anwendungen | Vakuumlöten, Sintern, Legierungsglühen in Luft- und Raumfahrt, Medizin und Elektronik. |

| Kompromisse | Höhere Kosten, längere Zykluszeiten und spezielle Wartungsanforderungen. |

Erschließen Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Ofenlösungen

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Luft- und Raumfahrt, der Medizin oder der Elektronik, unsere Vakuum-Atmosphäreöfen liefern überlegene Reinheit und Kontrolle für eine kontaminationsfreie Wärmebehandlung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialbearbeitung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten