In Ofenanwendungen ist die inerte Natur von Argon entscheidend, da es eine schützende Atmosphäre schafft, die verhindert, dass Materialien bei hohen Temperaturen mit Luft reagieren. Dieser nicht-reaktive Schutz ist unerlässlich, um schädliche chemische Veränderungen wie Oxidation zu verhindern und sicherzustellen, dass das Endprodukt seine beabsichtigte Reinheit, Festigkeit und Oberflächenqualität behält.

Bei den extremen Temperaturen in Industrieöfen werden die meisten Materialien sehr anfällig für chemische Reaktionen mit der Umgebungsluft. Argon wirkt als unsichtbarer, nicht-reaktiver Schutzschild, der Sauerstoff und andere Gase verdrängt, um die Integrität des Materials während des gesamten Prozesses zu gewährleisten.

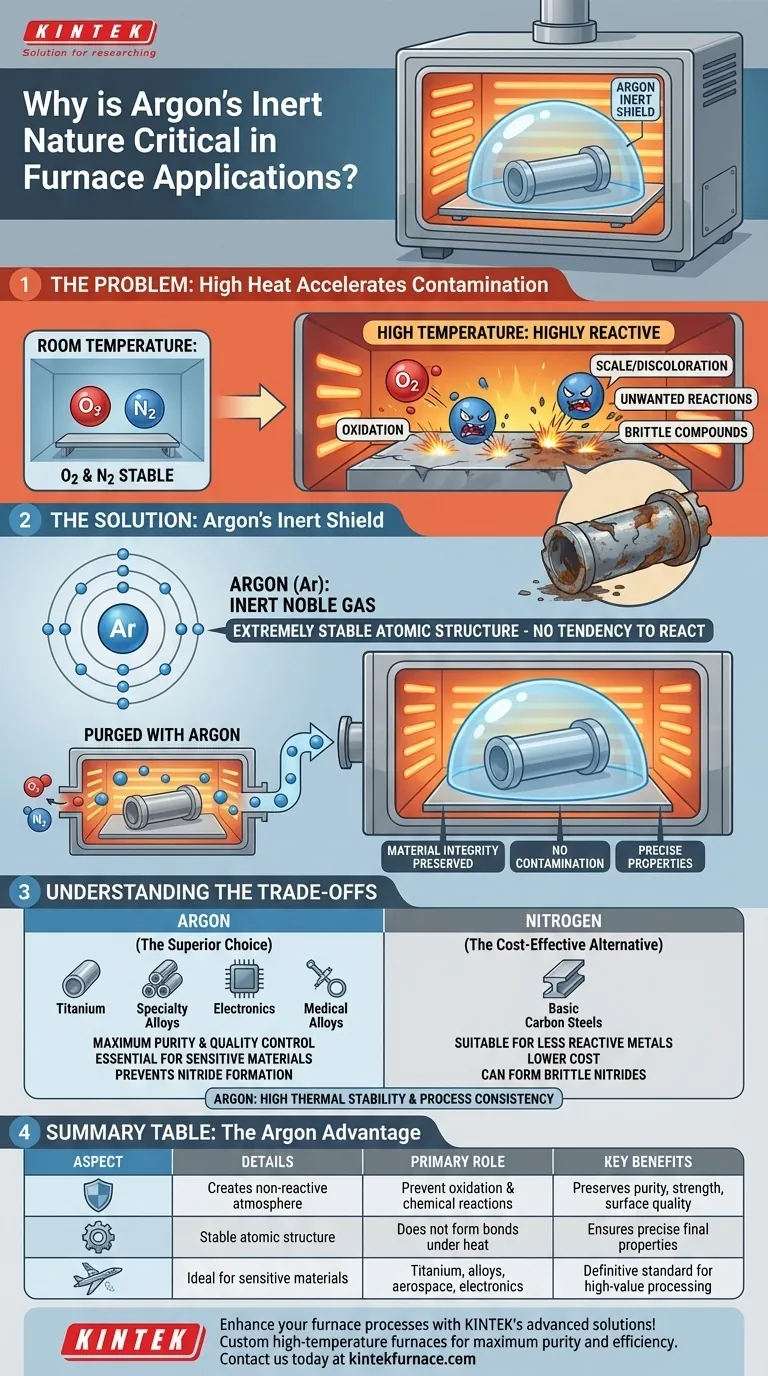

Das Problem: Hohe Hitze beschleunigt die Kontamination

Bei Raumtemperatur sind Sauerstoff und Stickstoff in der Luft relativ stabil. Die Einführung der intensiven Hitze eines Ofens verändert ihr Verhalten jedoch dramatisch.

Die Aggression heißer Luft

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff und zu 78 % aus Stickstoff. Beim Erhitzen werden diese Gase hochreaktiv und sind bestrebt, chemische Bindungen mit anderen Elementen einzugehen.

Der Schaden der Oxidation

Oxidation ist die häufigste Form der Hochtemperaturkontamination. Heißer Sauerstoff reagiert leicht mit Metalloberflächen und bildet eine Oxidschicht, die häufig als Zunder oder Verfärbung sichtbar ist. Diese Schicht kann die Oberflächengüte eines Produkts ruinieren, seine Abmessungen verändern und seine strukturelle Integrität beeinträchtigen.

Die Bedrohung durch unerwünschte Reaktionen

Über den Sauerstoff hinaus können auch andere Gase wie Stickstoff und Wasserdampf mit Materialien in einem Ofen reagieren. Diese Reaktionen können Verunreinigungen verursachen oder spröde Verbindungen im Material bilden, wodurch dessen mechanische und chemische Eigenschaften grundlegend verändert werden.

Argon als Lösung: Der inerte Schutzschild

Argons Wert kommt von dem, was es nicht tut. Als Edelgas ist seine atomare Struktur extrem stabil und nicht bereit, an chemischen Reaktionen teilzunehmen.

Was "inert" wirklich bedeutet

Argon hat eine volle Außenschale von Elektronen, was einen sehr stabilen atomaren Zustand darstellt. Das bedeutet, dass es keine Tendenz hat, Elektronen zu teilen, aufzunehmen oder abzugeben, um Bindungen mit anderen Elementen einzugehen, selbst unter intensiver Hitze und Druck.

Spülen der Umgebung

Um wirksam zu sein, wird Argon verwendet, um die Ofenkammer zu spülen. Dieser Prozess beinhaltet das Fluten des versiegelten Ofens mit Argongas, das schwerer als Luft ist und den reaktiven Sauerstoff, Stickstoff und jegliche vorhandene Feuchtigkeit verdrängt.

Erhaltung der Materialintegrität

Sobald der Ofen mit dieser inerten Argonatmosphäre gefüllt ist, können Materialien ohne Kontaminationsrisiko erhitzt, geschmolzen, geglüht oder geschweißt werden. Das Material wird nur nicht-reaktivem Argon ausgesetzt, wodurch seine Reinheit und Eigenschaften genau wie spezifiziert erhalten bleiben.

Abwägung der Kompromisse

Obwohl Argon hochwirksam ist, ist es nicht die einzige Option, und seine Verwendung beinhaltet spezifische Überlegungen.

Warum nicht einfach Stickstoff verwenden?

Stickstoff wird ebenfalls zur Schaffung einer Schutzatmosphäre verwendet und ist deutlich billiger als Argon. Er ist jedoch nicht wirklich inert. Bei hohen Temperaturen kann Stickstoff mit bestimmten Metallen wie Titan, Aluminium und einigen Edelstählen reagieren und spröde Verbindungen, sogenannte Nitride, bilden.

Argon für empfindliche Materialien

Für Prozesse, die hochreaktive Metalle betreffen, oder Anwendungen, bei denen selbst Spurenverunreinigungen inakzeptabel sind – wie in der Elektronikfertigung oder bei medizinischen Legierungen – ist Argon die überlegene und oft notwendige Wahl.

Ein Nebennutzen: Thermische Stabilität

Obwohl seine Hauptaufgabe der chemische Schutz ist, tragen die Dichte und die geringe Wärmeleitfähigkeit von Argon auch dazu bei, eine stabilere und gleichmäßigere Temperatur im Ofen aufrechtzuerhalten. Dies kann den Energieverbrauch senken und die Prozesskonsistenz verbessern.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Atmosphärengases ist eine kritische Entscheidung, die auf Materialtyp, Prozessanforderungen und Kosten basiert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei weniger reaktiven Metallen liegt: Stickstoff kann eine geeignete Wahl für die Verarbeitung von Materialien wie einfachem Kohlenstoffstahl sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Qualitätskontrolle liegt: Argon ist der definitive Standard für die Verarbeitung empfindlicher, hochwertiger Materialien wie Titan, Speziallegierungen und Komponenten für die Luft- und Raumfahrt- oder Halbleiterindustrie.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Schweißen oder Metall-3D-Druck liegt: Argon ist unerlässlich, um das geschmolzene Metallbad vor atmosphärischer Kontamination zu schützen und ein starkes, sauberes und porenfreies Ergebnis zu gewährleisten.

Letztendlich ist die Wahl von Argon eine Investition in die Prozesskontrolle, die gewährleistet, dass Materialien mit genau den Eigenschaften aus dem Ofen kommen, die Sie ihnen zugedacht haben.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Rolle | Schafft einen nicht-reaktiven Schutzschild, um Oxidation und andere chemische Reaktionen bei hohen Temperaturen zu verhindern. |

| Wesentliche Vorteile | Bewahrt Materialreinheit, Festigkeit und Oberflächenqualität; gewährleistet präzise Eigenschaften in Endprodukten. |

| Häufige Anwendungen | Ideal für empfindliche Materialien wie Titan, Legierungen sowie in der Luft- und Raumfahrt-, Elektronik- und Schweißtechnik. |

| Vergleich | Wirksamer als Stickstoff für reaktive Metalle, da es die Nitridbildung und Verunreinigungen vermeidet. |

Verbessern Sie Ihre Ofenprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit umfassender Anpassung an Ihre individuellen Anforderungen. Sichern Sie maximale Reinheit und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern