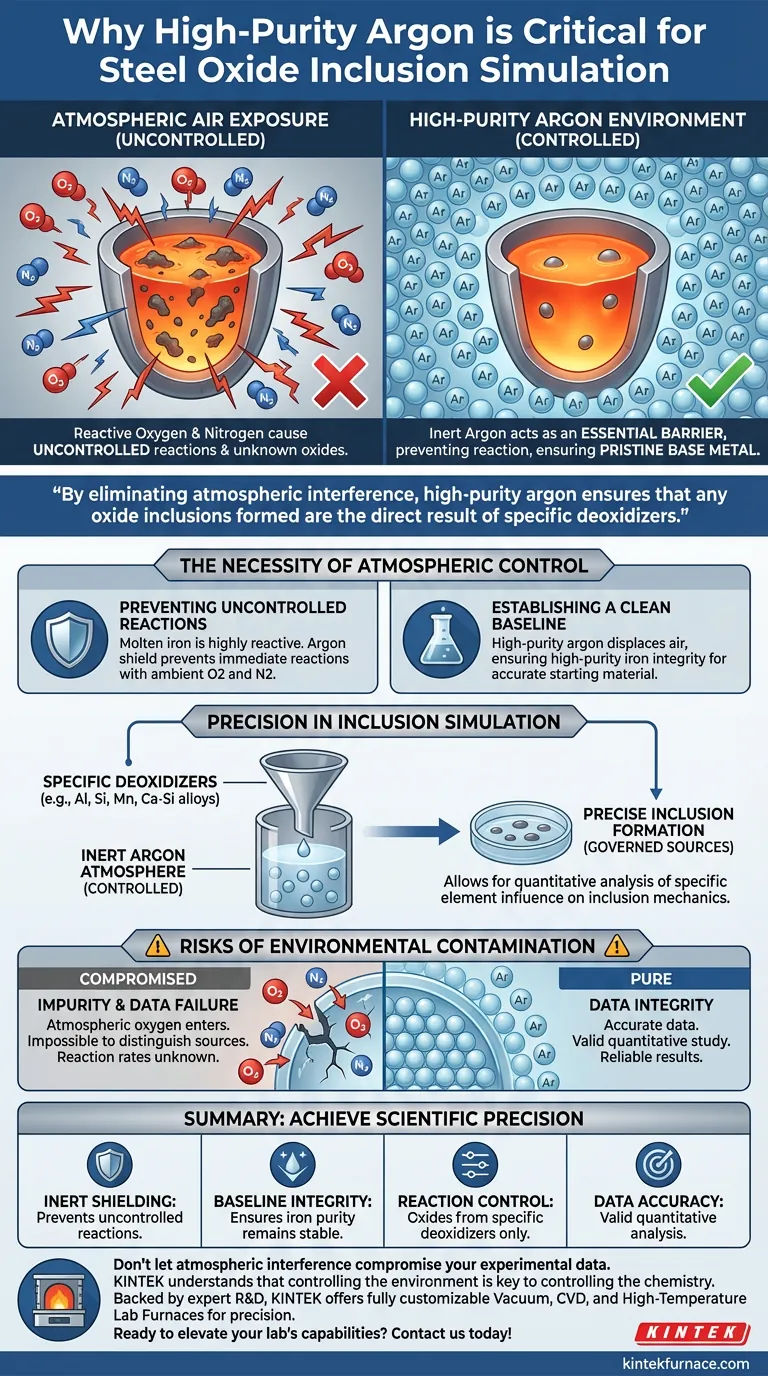

Eine hochreine Argonumgebung dient als wesentliche Isolationsbarriere beim Schmelzen von Eisenblöcken. Ihre Hauptfunktion besteht darin, zu verhindern, dass flüssiges Eisen chemisch mit Sauerstoff oder Stickstoff aus der Umgebungsluft reagiert. Durch die Aufrechterhaltung dieses inerten Zustands stellen Forscher sicher, dass das Basismetall bis zur Einführung spezifischer experimenteller Variablen unberührt bleibt.

Durch die Eliminierung atmosphärischer Störungen stellt hochreines Argon sicher, dass alle gebildeten Oxideinschlüsse das direkte Ergebnis spezifischer Desoxidationsmittel sind. Dies schafft die kontrollierte Basis, die für die quantitative Untersuchung von Einschussmechanismen erforderlich ist.

Die Notwendigkeit der atmosphärischen Kontrolle

Verhinderung unkontrollierter Reaktionen

Geschmolzenes Eisen ist an der Luft hochreaktiv. Ohne eine Schutzhülle würde das flüssige Metall sofort unkontrollierte Reaktionen mit atmosphärischem Sauerstoff und Stickstoff eingehen.

Schaffung einer sauberen Basis

Um Stahl-Oxideinschlüsse genau zu simulieren, muss das Ausgangsmaterial chemisch stabil bleiben. Hochreines Argon verdrängt die Luft und stellt sicher, dass das hoch reine Eisen während der Heiz- und Schmelzphasen seine Integrität behält.

Präzision bei der Einschlusssimulation

Steuerung der Einschussquellen

Das wissenschaftliche Ziel dieser Simulationen ist die Untersuchung von Einschlüssen, die durch spezifische Zusatzstoffe gebildet werden. Die Argonumgebung garantiert, dass die Oxidbildung ausschließlich durch die präzise Zugabe von Desoxidationsmitteln gesteuert wird.

Validierung chemischer Systeme

Forscher verwenden typischerweise Desoxidationsmittel wie Aluminium, Silizium, Mangan oder Kalzium-Silizium-Legierungen. Eine inerte Atmosphäre ermöglicht die quantitative Analyse, wie diese spezifischen Elemente die Einschussmechanismen innerhalb des Systems beeinflussen.

Risiken von Umweltkontaminationen

Die Folge von Verunreinigungen

Wenn die Argonumgebung beeinträchtigt ist oder von geringer Reinheit ist, gelangt atmosphärischer Sauerstoff in die Schmelze. Diese Verunreinigung macht es unmöglich, zwischen Einschlüssen, die durch die Desoxidationsmittel verursacht werden, und denen, die durch die Luft verursacht werden, zu unterscheiden.

Fehler bei der Datenintegrität

In einer kompromittierten Atmosphäre wird die in der Fachliteratur erwähnte "quantitative Studie" ungültig. Sie können keine Reaktionsraten oder Bildungsmechanismen berechnen, wenn die Eingangsvariablen (Sauerstoffquellen) schwankend und unbekannt sind.

Gewährleistung des experimentellen Erfolgs

Um genaue Daten aus Ihren Stahl-Oxid-Simulationen zu erhalten, beachten Sie bezüglich Ihres Umgebungsaufbaus Folgendes:

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Priorisieren Sie die höchste Reinheitsstufe von Argon, um sicherzustellen, dass alle beobachteten Einschlüsse ausschließlich Ihren zugesetzten Desoxidationsmitteln zugeordnet werden.

- Wenn Ihr Hauptaugenmerk auf dem Testen spezifischer Legierungen liegt: Nutzen Sie die inerte Umgebung, um die Auswirkungen komplexer Desoxidationsmittel wie Kalzium-Silizium zu isolieren und sicherzustellen, dass kein atmosphärischer Stickstoff die Ergebnisse verändert.

Kontrollieren Sie die Atmosphäre, um die Chemie zu kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Einschlusssimulation |

|---|---|

| Inerte Abschirmung | Verhindert unkontrollierte Reaktionen mit atmosphärischem Sauerstoff und Stickstoff. |

| Basisintegrität | Stellt sicher, dass die Eisenreinheit während der Heiz- und Schmelzphasen stabil bleibt. |

| Reaktionskontrolle | Garantiert, dass die Oxidbildung ausschließlich von spezifischen Desoxidationsmitteln herrührt. |

| Datenpräzision | Ermöglicht eine gültige quantitative Analyse von Einschussbildungsmechanismen. |

Erreichen Sie wissenschaftliche Präzision in Ihrer thermischen Forschung

Lassen Sie nicht zu, dass atmosphärische Störungen Ihre experimentellen Daten beeinträchtigen. Bei KINTEK verstehen wir, dass die Kontrolle der Umgebung der Schlüssel zur Kontrolle der Chemie ist.

Mit der Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK fortschrittliche Vakuum-, CVD- und Hochtemperatur-Laböfen – einschließlich Muffel-, Röhren- und Rotationssystemen –, die alle vollständig anpassbar sind, um die hochreinen inerten Umgebungen zu gewährleisten, die Ihre Simulationen erfordern.

Ob Sie Grundlagenforschung betreiben oder komplexe Legierungen testen, unsere Systeme bieten die Stabilität und Präzision, die für zuverlässige Ergebnisse erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Sicherheitsvorteile bieten Vakuuminduktionsschmelzöfen? Gewährleistung der Betriebs- und Materialssicherheit in Hochrisikobranchen

- Was ist ein Vakuum-Induktions-Schmelzofen (VIM) und welche Prozesse führt er durch? Erzielen Sie ultimative Metallreinheit und Präzision

- Warum wird das Schmelzen durch Induktionsschmelzen im Kaltcrucible-Levitationsverfahren für TNZTSF-Legierungen eingesetzt? Erzielung einer reinen und homogenen Synthese

- Welche Rolle spielt ein Laborscherben-Vakuumschmelzofen bei HSLA-Stahl? Erreichen Sie Präzision auf atomarer Ebene beim Legierungsdesign

- Was ist die Hauptaufgabe eines Vakuuminduktionsofens für TWIP-Stahl? Gewährleistung von Reinheit und chemischer Präzision

- Was macht Induktionsöfen energieeffizient? Direkte interne Erwärmung spart 30-80% Energie

- Was sind die Hauptvorteile der Verwendung eines IGBT-Vakuum-Induktionsschmelzofens? Erzielen Sie überlegene Metallreinheit und -kontrolle

- Wie verbessert die IGBT-Induktionsschmelzofentechnologie die Leistung? Erzielen Sie überlegene Schmelzeffizienz und -kontrolle