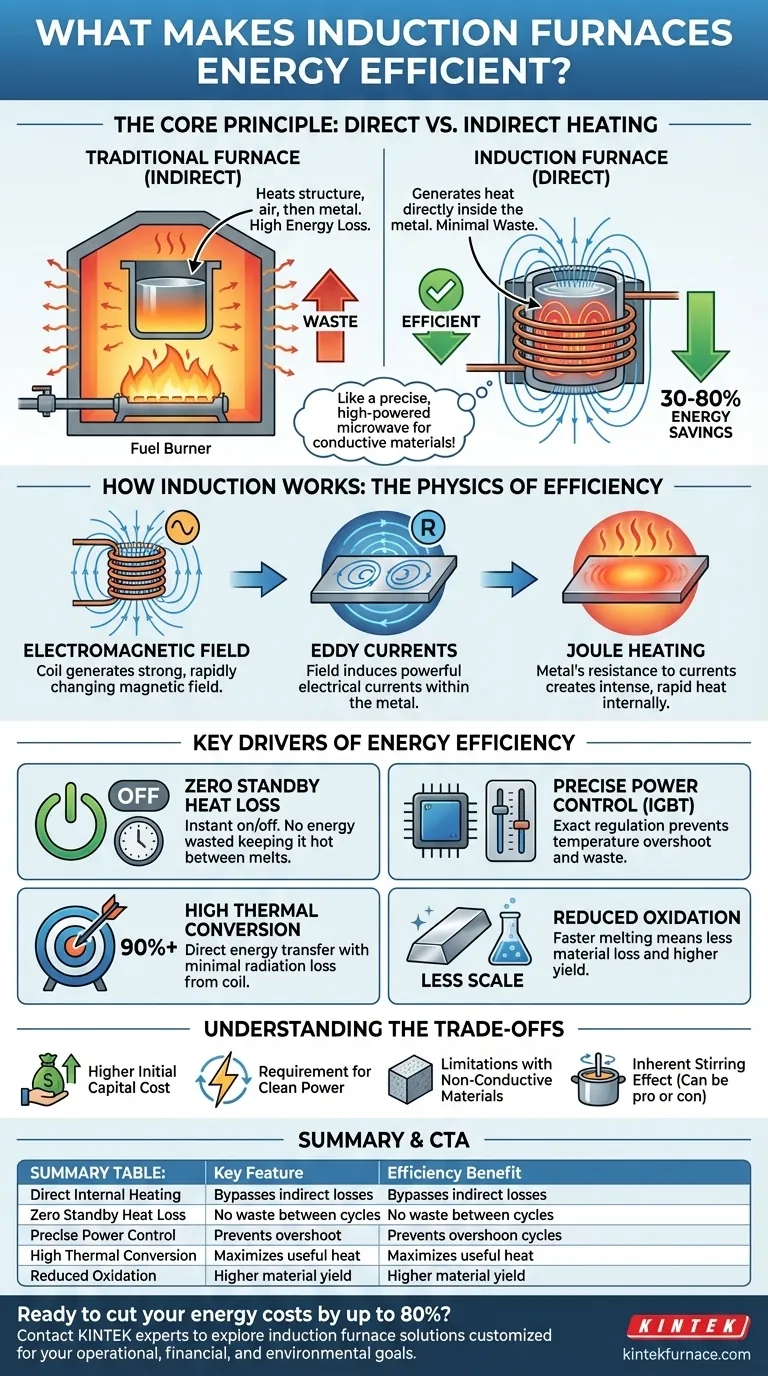

Grundsätzlich beruht die Energieeffizienz eines Induktionsofens auf seiner einzigartigen Heizmethode. Im Gegensatz zu herkömmlichen Öfen, die Brennstoff verbrennen, um eine Kammer zu heizen, verwendet ein Induktionsofen ein starkes, kontrolliertes elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen. Dieser Prozess ist unglaublich direkt und eliminiert die massiven Energieverluste, die mit dem Erhitzen der Ofenstruktur, der Umgebungsluft und der indirekten Wärmeübertragung auf das Zielmaterial verbunden sind.

Herkömmliche Öfen verschwenden Energie, indem sie alles um das Metall herum erhitzen. Ein Induktionsofen funktioniert wie eine präzise, leistungsstarke Mikrowelle für leitfähige Materialien, die Energie mit minimalem Verlust direkt in die Charge überträgt, was zu Energieeinsparungen von 30-80% führt.

Das Kernprinzip: Direkte interne Erwärmung

Die Effizienz der Induktionstechnologie wurzelt in ihrer Physik. Sie umgeht die langsamen und verschwenderischen Schritte der konventionellen Erwärmung, indem sie das Material zu seiner eigenen Wärmequelle macht.

Wie Induktion funktioniert: Ein elektromagnetisches Feld

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, durch die ein starker, schnell wechselnder elektrischer Strom fließt. Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld um und innerhalb des Tiegels, der die Metallcharge enthält.

Widerstand erzeugt Wärme (Joulesche Wärme)

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, die im leitfähigen Metall fließen. Der natürliche elektrische Widerstand des Metalls wirkt dem Fluss dieser Wirbelströme entgegen und erzeugt intensive und schnelle Wärme direkt im Material.

Umgehung der indirekten Wärmeübertragung

Herkömmliche Öfen arbeiten mit Verbrennung oder Widerstandselementen, die zuerst die Ofenwände und die Atmosphäre erhitzen. Diese Wärme muss dann durch Strahlung und Konvektion auf das Metall übertragen werden. Jeder Schritt in diesem indirekten Prozess verliert erhebliche Energie an die Umgebung. Die Induktion überspringt diese Schritte vollständig.

Wesentliche Treiber der Energieeffizienz

Mehrere unterschiedliche Merkmale tragen zum geringeren Stromverbrauch und den Betriebskosten des Induktionsofens bei.

Kein Standby-Wärmeverlust

Ein konventioneller Ofen muss zwischen den Anwendungen auf einer hohen Temperatur gehalten werden, wobei ständig Energie verbraucht wird, nur um betriebsbereit zu bleiben. Ein Induktionsofen hat keinen Standby-Wärmeverlust, da die Erwärmung sofort erfolgt. Er kann zwischen den Schmelzen vollständig ausgeschaltet und innerhalb von Minuten auf volle Leistung gebracht werden, wodurch während Leerlaufzeiten enorme Energiemengen eingespart werden.

Präzise elektronische Leistungsregelung

Moderne Induktionsöfen verwenden Halbleitertechnologie, wie IGBT-Systeme (Insulated-Gate Bipolar Transistor), zur Leistungsregelung. Diese Elektronik ermöglicht eine sofortige und präzise Regelung von Frequenz und Leistung. Dies stellt sicher, dass nur die exakte Energiemenge verwendet wird, die für den Schmelzzyklus erforderlich ist, wodurch Temperaturüberschreitungen und Verschwendung vermieden werden.

Hohe thermische Umwandlungsrate

Da die Wärme im Zielmaterial erzeugt wird, ist die Effizienz der Umwandlung von elektrischer Energie in nutzbare thermische Energie extrem hoch. Sehr wenig Energie strahlt von der Spule selbst ab; der größte Teil wird direkt in die Metallcharge gekoppelt.

Reduzierte Oxidation und Materialverlust

Die schnelle Schmelzzeit reduziert die Möglichkeit, dass das geschmolzene Metall mit Sauerstoff in der Atmosphäre reagiert, erheblich. Dies führt zu weniger Oxidation (Zunder) und somit zu einer höheren Materialausbeute, was eine direkte finanzielle und ressourcenschonende Einsparung darstellt.

Die Kompromisse verstehen

Obwohl hoch effizient, ist die Induktionstechnologie keine Universallösung. Die Kenntnis ihrer Grenzen ist entscheidend für eine fundierte technische Entscheidung.

Höhere anfängliche Investitionskosten

Induktionsöfen haben mit ihren fortschrittlichen Stromversorgungen und Kupferspulen in der Regel einen höheren Anschaffungspreis als einfachere, brennstoffbefeuerte Öfen. Diese Kosten müssen gegen die langfristigen Einsparungen bei Energie, Materialien und Wartung abgewogen werden.

Anforderung an saubere Energie

Die Hochfrequenzleistungselektronik, die einen Induktionsofen antreibt, ist empfindlich gegenüber der Qualität der Stromversorgung. Sie erfordert ein stabiles, zuverlässiges Stromnetz und benötigt möglicherweise zusätzliche Ausrüstung, um elektrisches Rauschen oder Oberschwingungen herauszufiltern.

Einschränkungen bei nichtleitenden Materialien

Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Es ist eine ideale Technologie zum Schmelzen von Eisen, Stahl, Kupfer und Aluminium, kann aber nicht direkt zum Erhitzen von Isoliermaterialien wie Keramik oder bestimmten Arten von Verunreinigungen in einer Schrottcharge verwendet werden.

Der inhärente Rühreffekt

Das elektromagnetische Feld erzeugt eine natürliche, oft kräftige Rührwirkung im geschmolzenen Metall. Obwohl dies ein erheblicher Vorteil für die Erzeugung einer gleichmäßigen Temperatur und einer homogenen Legierung ist, kann es für bestimmte spezialisierte Anwendungen unerwünscht sein, bei denen eine ruhige Schmelze erforderlich ist.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren primären Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Die hohe Energieeffizienz des Induktionsofens, der fehlende Brennstoffverbrauch und die höhere Materialausbeute machen ihn zur überlegenen Wahl für langfristige Kostensenkungen.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Flexibilität liegt: Die schnelle Erwärmung und die sofortige Ein-/Ausschaltfunktion der Induktion bieten unübertroffene Agilität für Operationen, die schnelle Schmelzen oder häufige Starts und Stopps erfordern.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Der brennstofffreie, emissionsfreie Betrieb eines Induktionsofens schafft eine sauberere, kühlere und sicherere Arbeitsumgebung und eliminiert CO2 und andere Verbrennungsnebenprodukte.

Durch das Verständnis des Kernprinzips der direkten internen Erwärmung können Sie sicher bestimmen, wie die Induktionstechnologie mit Ihren finanziellen, betrieblichen und umweltbezogenen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Hauptmerkmal | Effizienzvorteil |

|---|---|

| Direkte interne Erwärmung | Erzeugt Wärme direkt im Metall und umgeht Energieverluste durch indirekte Erwärmung. |

| Kein Standby-Wärmeverlust | Keine Energieverschwendung zwischen den Zyklen; der Ofen kann vollständig ausgeschaltet werden. |

| Präzise Leistungsregelung (IGBT) | Elektronische Regelung verhindert Temperaturüberschreitungen und Energieverschwendung. |

| Hohe thermische Umwandlung | Der Großteil der elektrischen Energie wird direkt in nutzbare Wärme innerhalb der Charge umgewandelt. |

| Reduzierte Oxidation | Schnellere Schmelzzeiten führen zu weniger Materialverlust und höherer Ausbeute. |

Bereit, Ihre Energiekosten um bis zu 80% zu senken? Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche, hocheffiziente Induktionsofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen betrieblichen und finanziellen Ziele präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Induktionstechnologie Ihre Produktivität steigern, Betriebskosten senken und Ihre Umweltziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie